IE手法の事例のシリーズ展開を

前回からスタートさせました

この記事から見た方はぜひチェック下さい

【前回記事】>IE手法の進め方事例①金属加工会社Aの改善事例1改善活動を始める編

[getpost id=”2068″]

そうです!前回では改善活動の

進め方事例として3点をお話しました

改善活動の進め方事例(2):改善意識を高める

改善活動の進め方事例(3):改善目標を発表する

やはりすべての事業活動は

関わるヒトの成長に結び付けるべきです

これまでの3点はその土台づくりですね

で、それらを踏まえてどう改善を進めるか

今回はそんなお話です

改善活動の進め方事例(4):売上高を分析する

正直、職場の問題点なんて無数にあり

従業員全員それぞれの価値観や

重要と思われるすべての切り口を使えば

いくらでも抽出が可能です

そりゃそんな意見を全部吸い上げて

そのうえで優先順位を付けていく方法が

もっとも正しいことはわかっていますが

その辺りは普段のコミュニケーションで

無意識に意思疎通できているのが現場です

なので全員の問題意識を論理的にまとめる

そんなことを目的に以下の情報を

調べることからスタートします

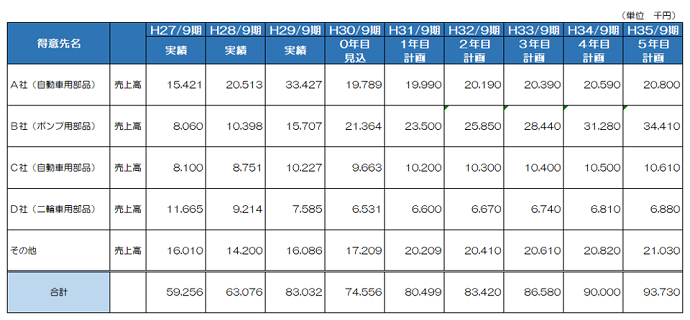

取引先別売上高推移を調査する

売掛、請求、生産情報等などから

取引先別の売上高について

3年間分を調査して推移を見てみました

実際に拾った情報がこちらです

【A社の取引先別売上高推移表】

そのうえで右側に今年度の見込みと

将来5年間の売上計画を

付け加えていただきました

まず、この実績の推移をみることで

これまでの受注の流れがわかります

たとえばA社とB社はここ2年で

売上高が2倍化しています

一方D社は2割の減少です

ここで重要なのが、なぜそうなったのか?

という経緯を関係者で共有することです

A社は受注増を社長が依頼して実現

一方で安価に叩かれたため利益が出ない

B社は純粋に図面再現の技術が買われ

高収益が見込める受注とのこと

そしてそれらを踏まえて

今年度の見込みを表現

そして将来5年間に向けて

売上の計画を検討いただきました

そうすると

全体的に受注確保に動き+1%程度

ただしB社だけでは営業体制を強化して

+10%を確保したいとのこと

まずはこの部分の組織としての

意思決定がなされたわけです

これら過程を経ることによって

当社として全社戦略が見えて来ました

さてでもこれだけでは

何を改善すべきか、がわかりません。

そのため次の分析を進めます

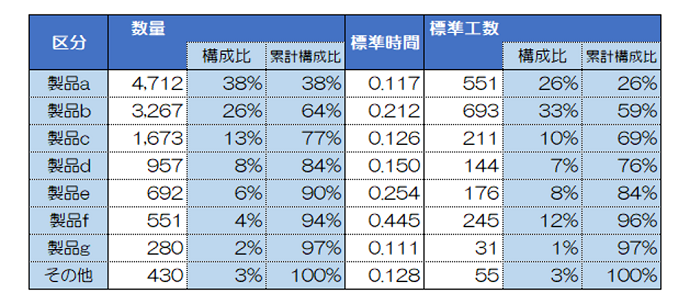

改善活動の進め方事例(5):生産数と工数の現状を分析する

さて将来への流れが明らかになったので

具体的にどの部分を改善すべきかを

考えていきたいわけです

つまり業務改善すべき対象はなんなのか

ここを明らかにするためにまずは

品種別の生産数およびその工数について

調査をしてみます

そう、実施したいことは

P-Q分析とP-MH分析です

品種別の生産数およびその工数の把握

【A社の生産数およびその工数一覧表】

生産数量について作業日報などを累計

なければ最悪は納品書や請求書でもOK

とりあえず我が社にあるもっとも

正確であろう情報からまとめます

そして標準時間を掛け算して

作業工数を計算します

標準時間がない場合は感覚でOK

もっとも作業を知っているヒトと

あーだ、こーだを設定してみてください

そして上記のような表を完成させます

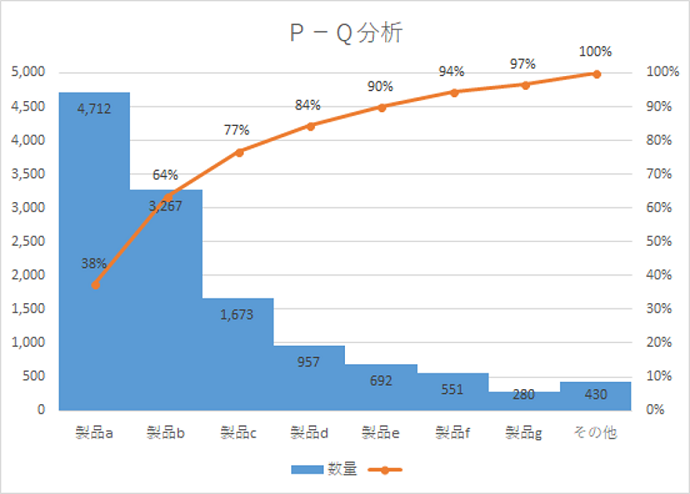

そしてエクセルのグラフ機能を駆使して

P-Q分析とP-MH分析という

パレート図を作成してください

P-Q分析について

【A社のP-Q分析表】

これでざっくりと全体の8割を

製品a、製品b、製品cが占めています

製品あたりの作業時間短縮に取り組むなら

この3品種に特化して対策が有効だと

いうことがわかります

ではそもそも、作業時間ベースでいけば

いかがでしょうか?

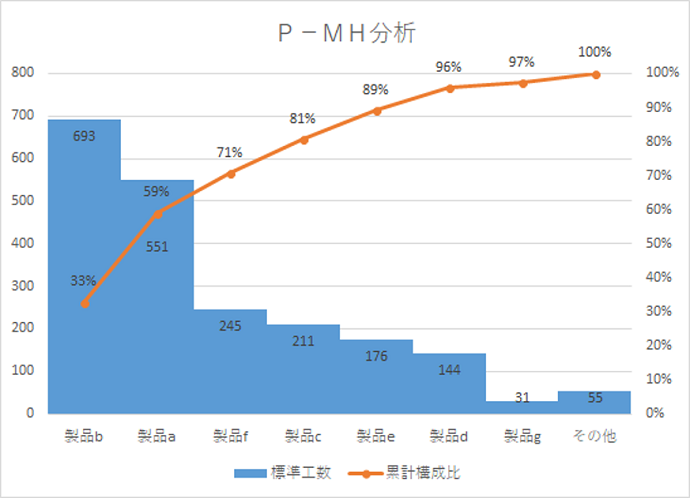

P-MH分析について

【A社のP-MH分析表】

作業時間ベースこの分析結果からでみると

さきほどの数量ベースとは違って

製品aと製品bの優先順位が逆転しています

さらに3番手に製品fがランクイン

結果的に製品b→製品a→製品c→製品fとの

優先順位の4品種で8割となります

要するに対策の順番としては

このP-MH分析の優先順位で

改善に取り組んでいくことが

全体の利益率を伸ばしやすいと言えます

A社の改善チームでは討議に討議を重ね

この作業時間ベースでの分析を優先して

製品bから改善に取り組んでいくことに

決定して、社長に説明し実行許可を得ました

実はこのディスカッションには社長は不在で

ノウハウ提供および議論進行は

第三者の私が努めています

こうやって改善を進める場を提供することで

まずは自分達で成果を使うことを体感して

いただきたいのが狙いです

そうやって調査して議論したあと

やっと対策すべき対象をまずは製品bと

絞ることができました!

さてこの製品bの作業を

どうやって改善していくのでしょうか?

この後の説明は長くなりましたので

次回に譲りたいと考えます

よろしければ皆さま方

記事の一番下のコメント欄に

ご感想やご質問などを頂ければ幸いです

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために