前回はIoT活用により

「設備稼働状態」や「サイクルタイム」

を把握する方法について説明しました

そのように設備稼働状況を見える化

しただけで生産性が向上するかといえば

当然そんなことはありません

そうです!「改善」しないと意味がない

ですよね?

今回はIoT活用により設備稼働状態を

見える化した後に行う、改善の進め方

について説明してまいります

しばらくお時間頂戴くださいませ♪

IE手法による現状把握〜まずはサイクルタイム分析で改善対象を特定!〜

改善はまずは現状把握から!

ということで前回説明いたしました

IoTを活用し取得したデータを元に

どのように改善対象を特定すれば

よいかについて説明いたします

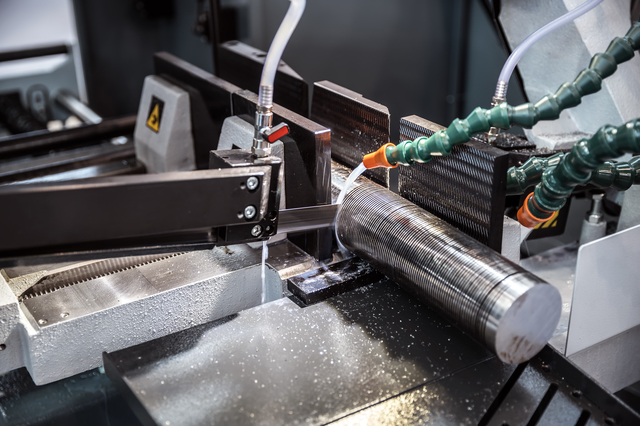

前提は汎用工作機械やNC機などを

多数使った金属加工職場とします

各工程での作業の流れですが

前回同様次のとおりとします

- 設備の扉を開く

- 加工完了ワークを設備から取り出す

- 加工前ワークを設備に取り付ける

- 設備の扉を閉める

- ワークを加工する

- 加工完了

複数の工程がありますので

まずはボトルネックとなる

工程を探すことが重要です

工場の流れを砂時計に例えますと

真ん中の細い部分を太くしないと

全体の流れはよくならないですよね?

ボトルネック工程とは

真ん中の細い部分に相当します

多品種少量のものづくりでは

どこがボトルネックなのか

判りづらかったりします

各工程ごとに出来高を調べれば

良いのですが

残業している工程もあれば

そうでない工程もあったりします

また、夜勤でフル稼働している

工程もあり、そうなると出来高は

多いけど、時間あたりの出来高は

少ないなど、実は結構複雑です

では何で分析すれば良いのかと

言いますと「サイクルタム」で

分析すれば良いのです

「サイクルタイム」とは1台加工する

のにかかる時間のことです

普通は1台1台時間を計っているわけ

ではないので、実際のサイクルタイム

を把握するのはなかなか難しかったり

するのですが、IoT活用によりそれが

容易になる、というのが前回の内容

でした

各工程(設備)毎にサイクルタイムを

集計し平均サイクルタイムを

算出します

このサイクルタイムが最も長い工程が

他の工程より時間がかかっている

ということなので、ボトルネック工程

つまり、改善対象となります!

ボトルネック工程を改善しよう!〜設備稼働を阻害する要因とは?〜

ボトルネック工程が特定できた次は

その工程(設備)の稼働を阻害する

要因を取り除きます

砂時計の例えと同じく

ボトルネック工程の生産性向上は

工場全体の生産性向上に繋がります

工程(設備)の生産性を低下させる

設備稼働阻害要因としては

次のようなものがあります

- 生産のための準備作業

- 段取り作業

- 設備故障

- 不良処理

- 人待ち停止

- ワーク待ち停止

- ワーク詰まり停止

一つ一つ説明してまいります

生産のための準備作業

図面やプログラム内容の確認作業や

設備動作の確認作業です

改善策としてはファイリングされている

図面や作業要領書の近接化や整理・整頓

などがあります

段取り作業

品種切り替えに伴う素材や治工具

プログラムなどの交換作業です

故障、トラブルを除くと設備稼働を

阻害する要因の上位に挙げられる

ことが多いです

こちらについては次回以降で

説明いたします

設備故障

設備故障に伴う修理、ワークの排出

動作再確認作業です

こちらもIoT活用で収集した設備異常停止

時間を分析することで改善できそうです

最も多いものから要因を個別に分析し

対策を日常点検項目に盛り込むなど

すれば改善されそうです

不良処理

不良品生産に伴う、原因究明、片付け

設備調整作業などです

不良発生要因は個々に異なりますので

まずは地道にデータを取得し、問題解決

するしか方法はないです

問題解決の進め方については過去の

記事を参考にしてください

[getpost id=”1158″][getpost id=”1191″]

人待ち停止

作業者が操作をしてくれないために

設備が作業者を待っている状態です

改善案としては、作業者が複数の

工程(設備)をかけ持ちしている

場合は、作業の組み合わせを見直す

などの方法があります

ワーク待ち停止

前工程から次のワーク供給が来ない

ために停止している状態です

前後工程でサイクルタイムに差が

あるのであればバランスを見直すか

加工順序の変更を検討します

ワーク詰まり停止

後工程との間にワークが詰まって

いるために生産ができずに停止して

いる状態です

こちらは自動機に多いですが

先ほどと同様に前後工程の

サイクルタイム差が問題となる

ことが多いので同様の検討をします

いかがでしたでしょうか?

改善で重要となるのが、まずは改善の

対象を特定することなのですが

ついつい目につくところからはじめて

しまいがちです

また、IoT活用で工場の稼働状態

を見える化できるようになると

それなりに達成感を得られるから

なのか、本来の改善に手をつけて

いないというのもよく見かけます

本来は、改善するための方法として

IoTやIE手法があるはずですよね♪

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために