IoTによる改善の事例を紹介すること

すでに13回目を数えています

今回はこれまで知られていなかった

ITに詳しい社員が独自の創意工夫で

自職場をIoT工場へと進化させた

IoT改善事例のご紹介です

当社はそもそもどんな会社で

どのような課題をもっていたのか?

そしてIoT化することで

どんなメリットを得られたのか?

そんなお話を今回も進めてまいります

ぜひ読み終わるまでの3分間程度

お付き合いください

IoT改善事例⑬の企業概要

IoT改善事例⑬の改善企業の取り扱い商品

資本金:2880万円

従業員:140名

創業年:1945年(74年間)

事業概要:公共水道用マンホール蓋の製造・販売

当社は昭和20年に創業した

マンホールのふたの専業メーカーです

マンホールは強度を求められた時代

デザインや色彩を追及した時代を経て

現在では路上の「安全・安心」をも

両立させる時代となっています

それらのニーズを満たすために

短時間でふたの交換ができる工法や

下水道を利用した災害用トイレ

また液状化でも浮上しない補強工法等

新たな商品開発に注力しています

近年では、精密鋳造技術を生かして

油圧機器や建設機械の鋳物素材なども

事業展開するまでとなったとのこと

1つの道を極めると

他にも通じていく良い例ですね

そんな当社はいったいどんな課題と

向き合っていたのでしょうか?

当社が向き合っていた課題

マンホールのふたという製品は

仕様がそれぞれ違うことがほとんどで

結果的に多品種少量での生産が

必須となっています

そのため当社では納期を確保しながら

要求品質を維持していくために

熟練者の経験や勘に頼った作業が多く

その経験知やノウハウをどのように

継承・改善していくかという

大きな課題を感じていたのです

また、マンホールのふたを製造する時

多種類の木型や金型などが必要となり

それらの管理作業が複雑であるために

生まれる大きなコストや労力も

問題となっていました

それらを解決するために動いたのは

なんとある知識やスキルを持った

社員たちだったのです!

IoT改善の経緯

当社では熟練者のノウハウの継承

および治具の管理工数低減が課題

その解決にはまず

どのようなつくり方が最適なのか

また注文に対してどのように生産し

どんな製造条件が適切なのかについて

詳細に定量的に知る必要がありました

そこで電気関係の資格を持つ社員や

あるいは過去にIT企業にいた社員など

IT/IoTを実現できるヒト達が自ら

解決に乗り出してくれたのです!

これは素晴らしいことですよね

この状況をつくるにはまず

当社の課題が共有されていること

気軽に相談できる空気があることが

必須の条件になります

そして彼らはまず

作業者にヒアリングを実施しました

そして生産の諸条件を整理することで

必要な機能にだけ絞り込んだ結果

使い易いシンプルな仕組みを構想して

なんと自社の創意工夫でもって

IoTの仕組みを開発したのです

いやー、取り組んだヒトは絶対

楽しかったと思いますよね

自分達の経験と得意なことを生かして

自らの職場に新しい機能を生み出した

わけですから

さて、そんな彼らが生み出した

具体的な仕組みをご紹介しましょう

社員が自ら創り上げたIoT工場

まず各生産設備の動作情報など

シーケンサー部分からデータを取得し

生産管理の注文情報と紐付けることで

情報を一元管理する仕組みを開発した

それによってこれまで人の手で

入力が必要だったシステム操作作業を

自動化することに成功

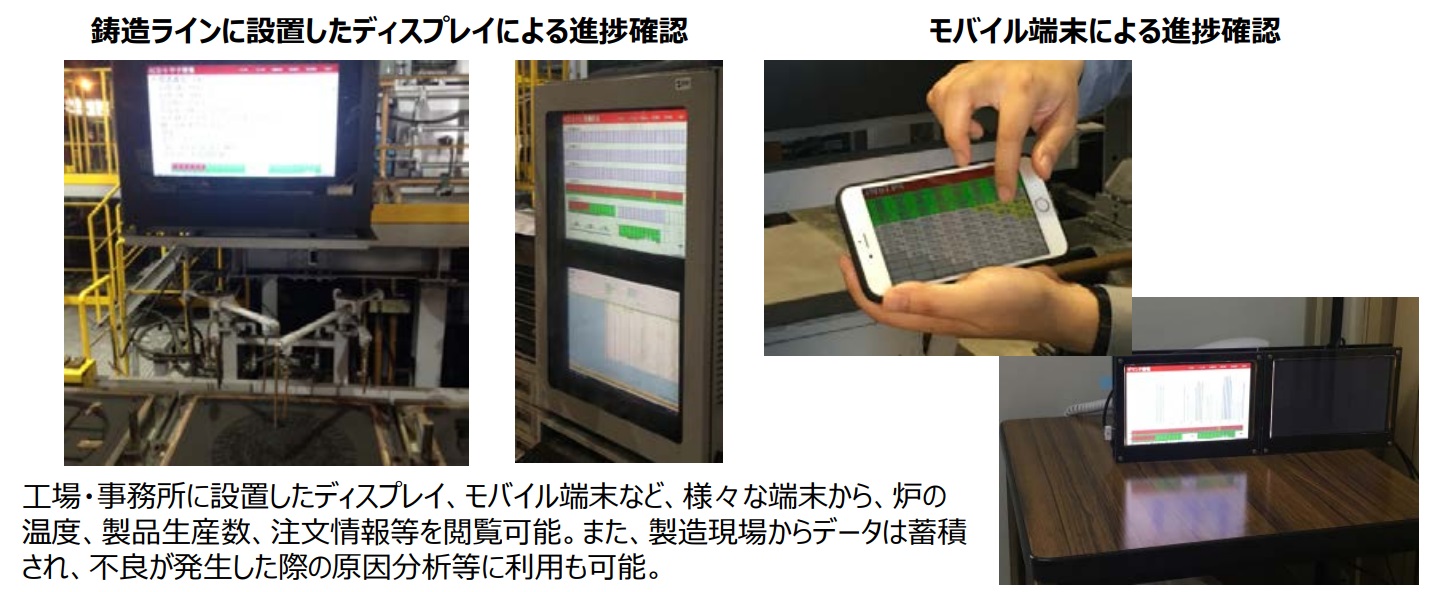

結果的にモバイル端末などで

稼働状況や生産履歴、注文状況などを

リアルタイムで可視化ができるため

治具の管理も簡素化が図れたとのこと

やはり生産状況の見える化だけで

大きな効率化が狙えるんですね

これだけでも効果は大きいのですが

社員が構想してつくったIoT機能は

これだけではありません

さらに、鋳造製品の品質を左右する

最適な注湯作業の自動化を目指し

電気炉にセンサを新たに設置して

温度や重量等のデータを取得

そのデータの分析を繰り返した結果

最適な条件を見つけ出して

現在では自動化を実現しているため

非常に安定して高品質製品を

生産できるようになったようです

つまり熟練者のノウハウを

継承する必要がなくなったうえに

安定品質を確保できる仕組みを

手に入れたというわけです

この会社は社員がこういった仕組みを

創意工夫でつくりあげたことが

とても素晴らしいポイントですよね

社員が創ったIoT工場によるメリット

では改めて今回のIoT改善事例により

生まれたメリットについて

整理していきたいと思います

メリット2:品質の確保

メリット3:電力コストの削減

ではこれらのメリットについて

もう少し詳しく解説を加えます

メリット1:生産効率の向上

稼働データのリアルタイム接続により

注文から製造に直接につながるため

効率的な計画に沿った生産が可能で

手待ちのタイムロスがなくなります

また現場で手書きした実績を

後でシステムに入力していた作業が

自動化することで労働生産性が向上

結果的に在庫削減や収益力の強化に

つながることがメリットの1つ目です

メリット2:品質の確保

メリットの2つ目は

熟練工の技をデータとして蓄積して

暗黙知を形式知(自動)化することで

継続的な品質確保が実現できました

また電気炉の温度や注湯などの

製造条件を履歴として持っているので

トレーサビリティがとれるようになり

品質保証体制の強化につながることで

お客さまからの信頼を得られます

これも中長期的に重要なポイントです

メリット3:電力コストの削減

さらにこれまで人が測っていた

電気炉の温度など生産の諸条件を

遠隔でのリアルタイム監視が実現

そのため、各工程の状況を踏まえた

細やかな温度調整ができるようになり

柔軟に電力コストの削減ができます

結果的に常に高温状態にしなくても

求められる最適な品質が保てるため

炉への負担・損傷も軽減できるので

設備の維持費も軽くできるでしょう

こういった小さな節約の積み重ねが

コスト競争に勝てる潜在力

ひいては事業維持のための収益力を

高めることにつながります

IoT改善事例⑬ITに詳しい社員による独自の創意工夫で鋳物工場をIoT化まとめ

今回の改善事例は、ITに詳しい社員が

自らシステムやセンサを組み合わせて

自職場にマッチした仕組みを

オリジナルで開発して設置することで

鋳造ラインの自動化を実現したお話

そのことによって心配していた

技術の承継と管理工数の問題を解決

さらには品質保証の強化まで実現

IoTのお手本のような事例でした

どこかのIT企業にまる投げするより

社員にとってはよっぽど楽しく

やりがいのある仕事だったと思います

やっぱり仕事ってこうでなくっちゃ

ですよね!

あなたの職場はいかがですか?

全員で寄ってたかって

IoT化をやっちゃいませんか?

ぜひご一考くださいませ

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために