さて、前回の記事ではIoT導入の

役割と現実についてお話をしました

やっぱりIoTって魔法の道具でなく

しっかり目的を持って進めていく

改善ツールの一部の機能なわけです

これをどのようにつなげるのか?が

我々小さな製造業にとって

大きな関心事ですよね

そういった意味で今回は

IoTツールの導入が有効となる

改善が進む体制づくりについて

お話していきたいと思います

今回も読み終えるまでの間

しばらくお付き合いください

IoT導入の前提条件

IoT導入は生産性向上を目的とした

改善活動の1つの機能装備手段です

そのためIoT導入の前提条件として

改善が進む体制づくりが

整っていることが前提となります

そりゃそうですよね

IoT導入で情報が見える化しても

それで現場が効率化しないと

何の意味もないわけですから

ではいったい改善が進む体制とは

どのような体制なのでしょうか?

条件2:改善を進める組織があること

条件3:活動を進める習慣があること

もう少し詳しく解説を進めます

条件1:職場の課題が明確であること

まずはその職場はどんな信念を持ち

今後どう成長しようとしているのか

その理念・方針が明らかになってて

現状がそうなっていないことを

誰もが知っている状態が理想です

誰がみても改善の必要がある

その認識が共通してあることが

重要な前提条件の1つです

条件2:改善を進める組織があること

次に重要なのが、しっかりと改善を

進めるための機能装備がされている

つまり改善を進める推進組織が

編成されていることが前提条件です

組織的に必要だと認識されていても

誰がその改善を進めるのか?

明らかになっていないと進みません

きわめて基本的なことですが

当たり前のことですよね

これが2つ目の前提条件

条件3:活動を進める習慣があること

最後は改善活動に慣れていること

3S(5s)活動でもQC活動でも

IE手法でもなんでもかまいません

職場を良くするための組織的活動が

はじめてではない、と

ちゃんと形骸化せずに実質的に

それが動かせる状態になっている

そういった組織体験があること

改善機能が形骸化していれば

IoT導入しても同じことですよね

なので3つ目の前提条件はこれです

実際のIoT導入パターンについて

IoT等先進的なツール導入においても

やっぱり普段からの基本的な体制が

重要なことはおわかりかと思います

そんな前提条件が揃っていたとしても

実際の現実的なIoTツールの導入は

以下の少ないパターンとなってます

パターン2:作業者動線の見える化

パターン3:作業・動作の見える化

ではこちらももう少し詳しく

解説を加えていきましょう

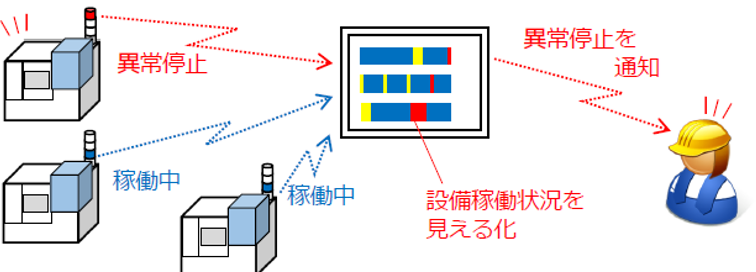

パターン1:設備稼働率の見える化

まず最初によく見られるパターンは

設備稼働率の見える化です

設備によく装着されている

稼働ランプに光センサを取り付けて

それをクラウドにデータを集めて

設備稼働状況を見える化するもの

IoT導入工場に招待を受ければ

多くはこのパターンを紹介されます

でも、それをどう活かしてますか?

と質問をするとだいたいは

『それはこれから検討するところ』

という解答が多いのは残念です、笑

経営者がIoT導入を決めると

だいたいこのパターンを選びます

なぜならせっかく投資した設備を

ムダなく使っているか?が

関心事であるためです

でも、多くの中小製造業は

設備的な制約で生産量が決まらず

人の動きで決まることがほとんど

なのでまずはポリシーの明確にし

成長戦略をしっかり練り直すことが

前提条件でも大切なわけです

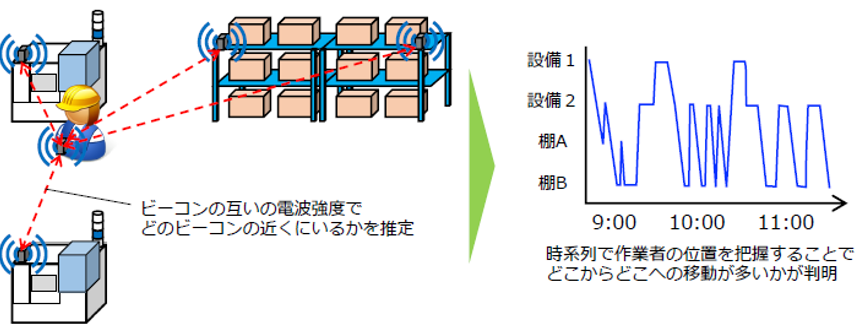

パターン2:作業者動線の見える化

次は作業者動線の見える化です

電波を発信するビーコンを使って

作業者の位置を記録して分析し

作業動線を把握していきます

これによって

どこからどこへの移動が多いのか?

どこでどれくらい作業をしてるか?

を定量的に計測できるので

改善に結びつきやすくなります

さきほどもお話したとおり

多くの中小製造業はヒトの動きで

生産量が決まることが多いです

つまりこの人の動きをどれだけ

ムダのないものにするか?が

多くの職場の課題だということ

パターン3:作業・動作の見える化

あとはIoTとして呼べるかどうか

悩ましい部分ではありますが

スマートフォンで作業動画を記録し

後で作業・動作分析を進めるもの

担当者による作業って実際には

個人でいろいろと創意工夫を凝らし

それぞれベストな作業をしている

そんな現場が多いです

結果的に作業者間でバラバラな

作業手順や動作、方法となっている

これは品質的にもバラツキを

生み出している原因になってます

そこで、それぞれの作業者の

いいところを集めて最適化を進める

そのきっかけとして

各自が持つスマートフォンを使って

それぞれ作業・動作分析をして

メンバー間で共有化できれば

わきあいあいと最適化が進みます

実際のIoT導入パターンまとめ

さて、いかがだったでしょうか?

IoT導入とは言っても

あくまで1機能の自動化

改善の4プロセスが進まなければ

やっぱり効率化は進みません

皆さまの職場はどう進めますか?

あなたは何の貢献しますか?

せっかくですから

チームとしての正しい方向へと

進めるための行動そのものを

楽しんでいただきたいと思います

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために