これまでIoT事例を中心に

いろいろな製造業の改善事例を

ご紹介してきました

しかしこういったIoT事例を

20件くらいみていくと

成功するにはある条件が必要だと

気づくことができます

IoT事例として紹介された会社は

いったいどんな特徴があって

どのような条件が揃えば

IoT導入を成功できるのでしょうか?

今回はそんなIoT事例から読み取れる

成功するためのポイントについて

お話を進めていきましょう

IoTを成功させた20事例

これまで紹介したIoT成功事例は20件

それぞれが進めた改善事例を

もう一度簡単に整理してみましょう

IoT改善事例①マニュアル作成ツールの活用で作業を標準化

最初はプラスチックや樹脂などの

切削・抜き打ちなどの加工を施す

樹脂の加工屋さん

超簡単なマニュアル作成ツールで

作業の標準化を実現できた事例でした

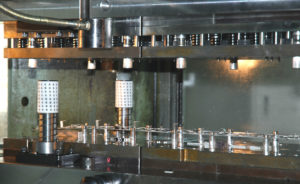

IoT改善事例②三色灯の光を読み取って稼働状態を見える化

次の会社は切削加工を主な生業とする

どこにでもあるような町工場です

生産管理システムを独自開発して

さらに設備に設置してある三色灯に

光センサを取り付けることによって

稼働状態を見える化した事例

IoT改善事例③3Dデータの活用で競合他社との差別化と新事業開発を実現

3社目は自動車のチューニング部品を

製造・販売している会社です

3次元測定データから

5軸マシニング切削加工機を制御する

プログラムの自動生成ソフトを導入

IoT改善事例④熱処理炉のIoT化で24時間稼働とAIスタンバイ化の実現

4社目は特殊な表面処理技術をもつ

街の熱処理工場です

設備の稼働情報を見える化することで

夜間確認作業の負荷低減を実現

さらにはセンサーで熱処理条件の

データ蓄積を進めてAIスタンバイな

状態へ進めた事例

IoT改善事例⑤IoT機能を持つ生産管理システムの導入で効率生産体制を実現

典型的なプラスチック射出成形で

自動車のコネクタ部品や

内視鏡部品を製造してる会社です

金型のショット信号を取得する

IoT機能を持った生産管理システムを

導入した事例です

IoT改善事例⑥3Dデータのフル活用で事業を拡大させた企業が描くIoTプラン

工作機械用鋳物などの量産品に加え

3Dプリンタを活用した鋳物製造も

手がけている会社です

3Dデータを活用した模型製造の技術を

当社のノウハウとして蓄積することで

類似品の製造等を効率化した事例

IoT改善事例⑦IoTの仕組みを自社開発してサービス業へと業態転換

これまで設備屋として

工業計測器用アンプや電子計測器等の

設計・製造・販売を手がけてきた会社

その設備にIoT機能を付加することで

リモート監視システムを実現

IoT改善事例⑧見積作業の省力化ツールの導入で経営分析が可能に!

旋盤加工が得意な精密機械加工の会社

見積作業を省力化するツールの導入で

見積の負担軽減とシンプル化を実現

IoT改善事例⑨若手社員が主導した生産設備の見える化

当社は医療用分析機器関連製品などの

特殊設備の設計・機械加工・組立を行う

設備屋さんです

マシニングセンタ、自動旋盤機、

ワイヤーカット等の十数台の設備から

稼働状況をデータで取得できるように

改造することでデータの取得を実現

IoT改善事例⑩切削加工業がクラウド見積サービスで 新会社を設立

航空衛星・自動車・医療等分野向けの

精密機械部品加工と得意とする会社が

クラウド見積サービスの独自開発を

実現してしまった事例です

IoT改善事例⑪稼働データ取得とWEBカメラ設置で長年の目標の自働生産を実現

精密プラスチック射出成形加工会社が

PC上ですべての成形機の稼働状況を

一覧で把握できる仕組みを構築して

さらにWEBカメラで監視することで

24時間を実現した事例です

IoT改善事例⑫ミキサー車のIoT化で品質管理の強化を実現

当社は生コンクリートの製造販売会社

商品を運搬するミキサー車のドラムに

専用センサを取り付けることによって

全ての生コンクリートの品質変化を

データ化して取得・見える化した事例

IoT改善事例⑬ITに詳しい社員による独自の創意工夫で鋳物工場をIoT化

当社はマンホールのふたの専業メーカー

生産設備の動作情報を収集して

稼働状況や生産履歴、注文状況などの

リアルタイムでの可視化に成功

IoT改善事例⑭自社商品にIoT機能を追加して使用状況に応じた顧客サポートを実現

当社は特殊なプリンタ機器メーカー

顧客の製造ラインに設置された

プリンタの稼働に関するデータ情報を

ほぼリアルタイムでの取得・閲覧して

適切なメンテナンスに活かした事例

IoT改善事例⑯IoT で工場の情報を集約して経営者の業務を支援

建設機械、消防車、医療機器等の

板金、製缶、塗装などがメインの

提案設計力が強い会社です

設備から稼動情報を取得するのでなく

職場の温度・湿度、騒音レベルなど

あらゆるデータを取得・分析して

見える化を実現した事例です

IoT改善事例⑰スマートデバイスを活用した『見える化システム』を自社開発

自動車用の熱交換器パイプや

板金部品の製造を手がける会社です

戦略的にIT人材を育てることで

生産管理機能を含んだ情報システムを

さらに発展させることによって

管理負荷の解消を狙った事例です

IoT改善事例⑱設備の稼動状況を見える化するIoTツールの導入

当社は金属プレス加工や、それに伴う

金型の製造を行う製造業です

当社が独自開発した生産システムに

生産設備の稼働状況をリアルタイムで

把握し連携させた事例です

IoT改善事例⑲設備保全に役立つIoT化したボルトを販売

主に鍛造金型を製造する会社です

荷重変動を高精度に測れるボルトを

生産設備に導入して分析することで

設備の異常検知が可能になった事例

IoT改善事例⑳シンプルなIoTツールで設備の稼動状況を見える化

当社は自動車アルミ部品の加工に使う

金型を生産する製造業です

生産設備の信号灯に光センサを付けて

生産設備の稼動状況を管理用PCなどで

見える化した事例です

IoT改善事例から見える共通点

これらIoT改善を成功させた会社には

いくつかの共通点があります

それは以下の3つです

共通点2:ITを活用する文化があること

共通点3:IoTをツールと捉えていること

どういうことか?

もう少し詳しく説明していきましょう

共通点1:改善する空気があること

どの会社も職場に改善を良しとする

空気があることが読み取れます

IoTはセンサーなどを活用することで

これまで訓練で磨き上げてきた

ヒトの感覚や勘に頼ってきた情報を

デジタルデータ化する取り組みです

そのデータを加工することで

設備の稼働状況や製造に必要な条件を

見える化することができます

でも見える化して終わり

ではありませんよね!

見えるようになった問題や課題を

解決するための活動が必要です

これらIoT導入に成功している会社は

そういった改善を進める空気が

あることが事例から読み取れます

共通点2:ITを活用する文化があること

ほとんどの会社ではそもそもIT活用が

進んでいたようです

生産管理システムを導入していたり

システムを独自開発していたり

これは世の中に溢れだした技術を

自職場にインストールしようという

貪欲さの現れであると言えます

共通点1の改善する空気があるため

このIT活用が進むのは

自然かもしれませんね

共通点3:IoTをツールと捉えていること

3つ目の共通点はIoT導入を

ただのツール=手段だと

捉えていることです

実現したい理想の姿=ゴールがあって

その実現のためにIoTを導入する

そのゴールはそれぞれの会社によって

違うようですね

安定した品質だったり

迅速な納期回答だったり

徹底した合理化だったり

いずれにせよ目の前のお客様の要望に

どうやって応えるか?を追い求めて

そのイチ機能としてIoTを導入する

そういった考え方が大切です

IoT導入を成功させるポイントとは?

ではそれら共通点を踏まえて

IoT導入を成功させるポイントは

以下の3つです

POINT2:改善が進む仕組みをつくる

POINT3:IT知識を獲得する

こちらももう少し詳しく

解説を進めてます

POINT1:経営課題を明らかにする

我が社はこれまでどんなことを

大切にしてきた会社なのか?

それを掴むことは本当に大切です

それはその会社がこれまで事業を

継続出来てきた根拠だからです

圧倒的な品質力なのか

超便利な短納期なのか

競合に負けない低価格なのか

開発は得意!な技術力なのか

それを例えば10年後まで続けるなら

いったいどういうカタチが理想か?

それを明確にしてゴールと置いて

はじめて経営課題は明らかになります

世の中の教科書的優等生を目指しても

中小製造業は生き残れません

やはり個性=強みを伸ばすためには

『選択と集中』

あるポイントで突き抜ける

そのために必要な課題とは?

それを明らかにすることが

まずはどんなツールを検討するにも

必要なことですよね

これが1つ目のポイントで

もっとも大切なことです

POINT2:改善が進む仕組みをつくる

IoTツールはほとんどの場合

見えなかった情報を見える化します

その見えた情報をきっかけに

いったいどのように生かすのか?

そこがはっきりしていなければ

正直、意味がありません

そのためまずはヒトの手で

改善が進む仕組みを動かします

POINT1の経営課題があって

それを解決するための改善の仕組み

何を調べて

どのように改善策を考えて

どうやって実行した結果を分析するか

QC活動の問題解決の『型』を使うのか

それとも解決ミーティングを定例化?

いずれにせよ我が社独自の

改善が進む仕組みをつくって

動くようにします

そしてその一部をIoTを活用して

自動化する進め方が

導入を成功させるポイントの

2つ目です

POINT3:IT知識を獲得する

最後はIT知識の獲得です

もちろんこれがなければ

はじまりませんよね!

例えば、社内でIT人材を育成する

IT知識を持った人材を採用する

システム屋さんと連携する

という選択肢があります

社内でIT人材を育成する場合は

時間がかかりますがもっとも安いです

逆にシステム屋さんとの連携は

時間は短いですが高いです

必ずどれかを選択する必要があります

このポイントが判断できなくて

IoT導入に踏み込めない会社は

結構多いものです

製造業のIoT改善20事例~その共通点と成功ポイントとは?~まとめ

今回は製造業のIoT改善20事例

その共通点と成功ポイントでした

あなたの職場はどうですか?

経営課題が明らかで

改善が進む仕組みもあって

IT知識も獲得できていますか?

人材不足は深刻です

そして収益性向上も待ったなしです

ぜひこの記事をきっかけに

動き出していただけることを

期待しています

それでは今日はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために