そのままの職場は安定ではありません

他社が進化している分退化しています

そんな自職場をよりよい職場に変える

Iotツールというテクノロジーの進化

これらのIoTツールを味方につける

そんな改善事例を紹介する18回目

今回は情報管理や作業効率化のために

生産管理システムを独自開発

そのシステムをさらに自社の強みへと

進化を遂げるためにこのIoTツールを

活用した改善事例です

では、そんな進化を進めた製造業業は

どんな会社なのでしょうか?

早速紹介していきましょう

IoT改善事例⑱の企業概要

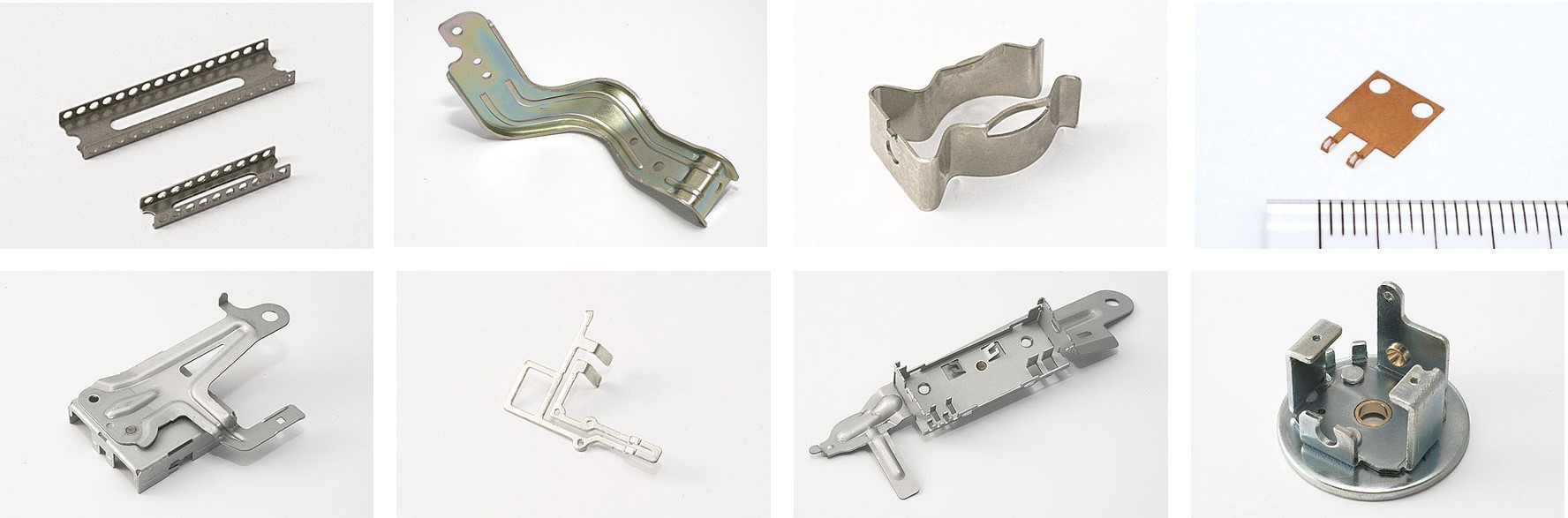

IoT改善事例⑱の改善企業の取り扱い製品

資本金:1000万円

従業員:28名

設立年:1968年(51年間)

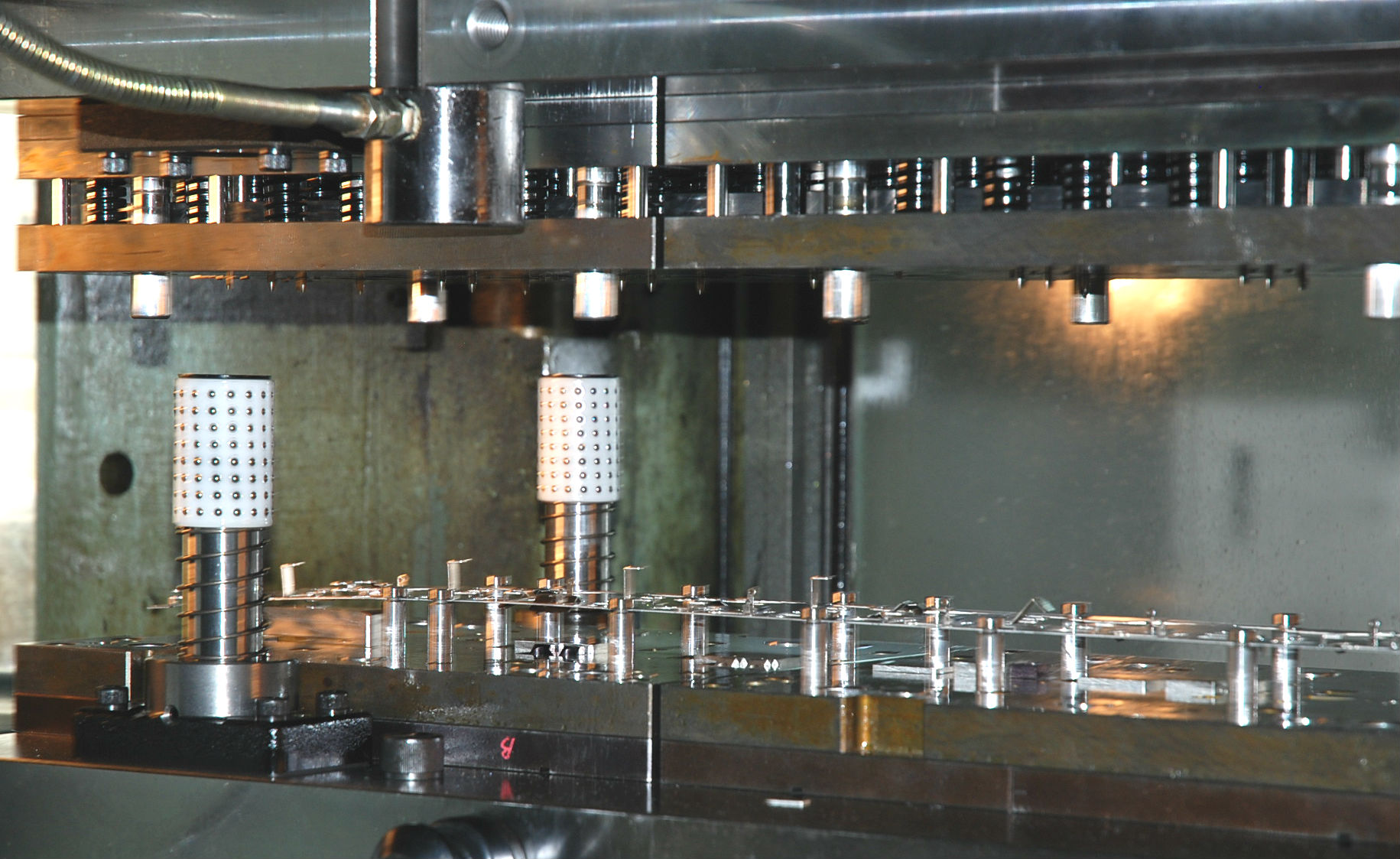

事業概要:プレス加工・組立・金型製作・部品加工

当社は1968年に創業した

金属プレス加工や、それに伴う

金型の製造を行う製造業です

また、IT化にいち早く取り組んでいて

最新鋭の設備とテクノロジーによって

高精度・短納期を実現しています

特に精密順送のプレス金型については

高い技術とノウハウを持っているので

他社と比較して7~8割ほどの短納期が

対応可能な体制を維持しています

2割以上の短納期なのは

スゴい強みですよね!

さてそんな特徴を持つ当社は

ある課題を解決するために

取り組みを開始します

当社が抱えていた課題

当社のメイン事業であるプレス加工は

お客さまから図面を預かって

その通りに加工を施すのが基本であり

競合比較の差別化が難しい業界です

そのため当社では逆にお客さまに対し

積極的に技術提案をする営業体制や

加工そのもののコスト削減が必要だと

常々考えていたのです

また、最近ではお客さまから

製品のトレーサビリティ、つまり

生産設備の稼働状況の提示など

作業状況の透明性が求められていて

その対応も課題となっていました

そのためこれらの課題を解決するため

当社は対応を検討しはじめたのです

IoT改善の経緯

これまで当社内では近年IT機器が

安価になってきたことに着目し

社内の情報管理及び作業効率化のため

ITをうまく活用できないか検討を開始

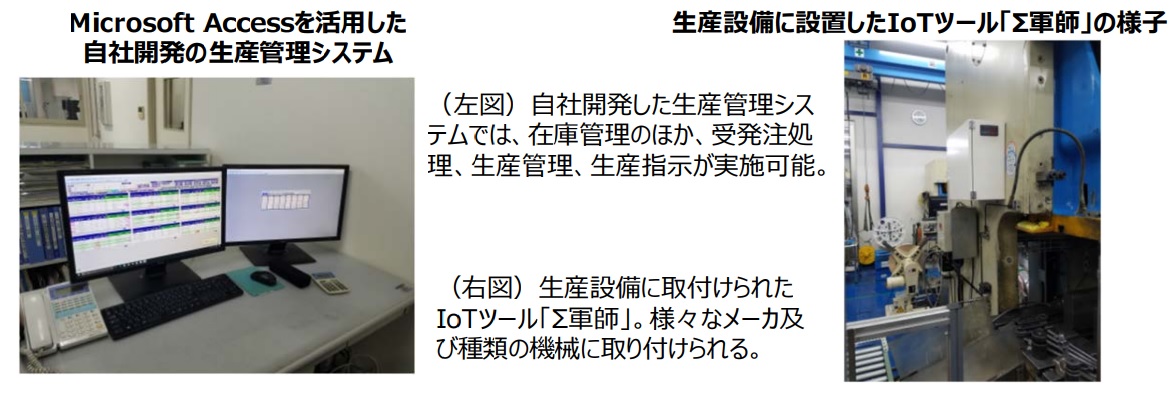

そこで情報管理や作業効率化のため

『1つのデータに対し1回の手入力』を

コンセプトとしておいて

データベースソフトを駆使することで

独自に生産管理システムを開発して

社内のIT化を進めました

まずここを自力でやろうとしたことが

素晴らしいと思います

こういう基本的な仕組みを理解すると

その後の応用が簡単になってきます

そして当社はこれをさらに

高機能化を進めるために

IoTツールの導入と連携を

進めることにしたわけです

設備の稼動状況を見える化するIoTツール

当社が最初に独自開発したシステムは

お客様からの受注情報の1度の入力で

在庫管理、受発注処理、生産管理、

生産指示などが全て同じシステムで

完結できるシンプルなものです

そこにIT企業が開発したIoTツールを

導入してデータ連携することで

生産設備の稼働状況に関するデータを

見える化することに成功したのです

このIoTツールは様々なメーカや種類の

生産設備に取り付けられることで

特徴的なポイントです

そのため現在では

メーカも種類も違う8台の生産設備に

このIoTツールを導入しています

設備の稼動状況を見える化によるメリット

それでは改めて今回の改善事例として

設備の稼動状況の見える化を進めた

メリットを整理していきましょう

メリット2:使い勝手の良いIoTツール

メリット3:IT/IoT活用の更なる加速

それではこれらの成果・メリットに

もう少し詳しい解説を加えます

メリット1:古い設備でも稼働状況を把握可能

さまざまなメーカや種類の生産設備に

取り付けてIoT化を進めることで

生産設備の多様な情報を取得して

展開ができるようになります

さらにデータの取得だけではなくて

適切なデータに編集することも可能

今後のシステムの発展性も

高めることができそうです

これが1つ目のメリットです

メリット2:使い勝手の良いIoTツール

2つ目のメリットは

選択したIoTツールの使い勝手です

まずはIoTツールの開発企業が

中小製造業の現場に対する理解が

ある程度高い側面があることです

そしてこのIoTツールは

工場内にある複数メーカーの加工情報

さらには振動、温度、過負荷といった

後付けの各種センサの情報を一括収集

それらのデータを分析して

生産設備の稼働状況をリアルタイムで

把握し生産管理システムと連携します

メリット3:IT/IoT活用の更なる加速

当社はこれまで

生産管理システムを独自開発するなど

IT活用に積極的な一面がありました

そんな当社がIoT関連企業と

連携して対策を施すことで

さらにIoTの知見を吸収できるため

今後のIT/IoT活用の更なる加速が

期待できる環境が整ってきました

IoT改善事例⑱設備の稼動状況を見える化するIoTツールの導入まとめ

社内情報管理や作業効率化を木t計に

生産管理システムを独自開発して

そしてさらに、IoT機能の導入で

生産設備の稼働状況に関する

データ取得が可能な仕組みを構築した

そんなIoT改善事例のご紹介でした

やはりまずは自職場の課題が明確で

IT/IoT機能の導入で課題解決に

つながらないかという発想を

学習することで具現化していく

ものづくり技術を磨くのと同じように

IT/IoT技術もやってみなければ

正確な答えがでないことは明らかです

あなたの職場はどう考えていますか?

IT/IoTの学習はしていますか?

やってみようとしていますか?

構想して調査して試行してみる

ぜひ検討する価値はあると考えますが

いかがでしょうか?

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために