暗黙知を形式知へと変換する要素技術

IoTというバズワードがあるけれど

その実態ってよくわりませんよね

そこで業務改善手法であるIE手法を

話し言葉で解説するこのサイトが

製造業で展開されているIoT改善を

事例として紹介するシリーズを展開

今回は最後となる事例でありながら

もっともスタンダードな見える化を

進めた事例を紹介します

この会社はどのように導入を進めたか

どんなメリットを生み出したのか

早速、お話していきたいと思います

IoT改善事例⑳の企業概要

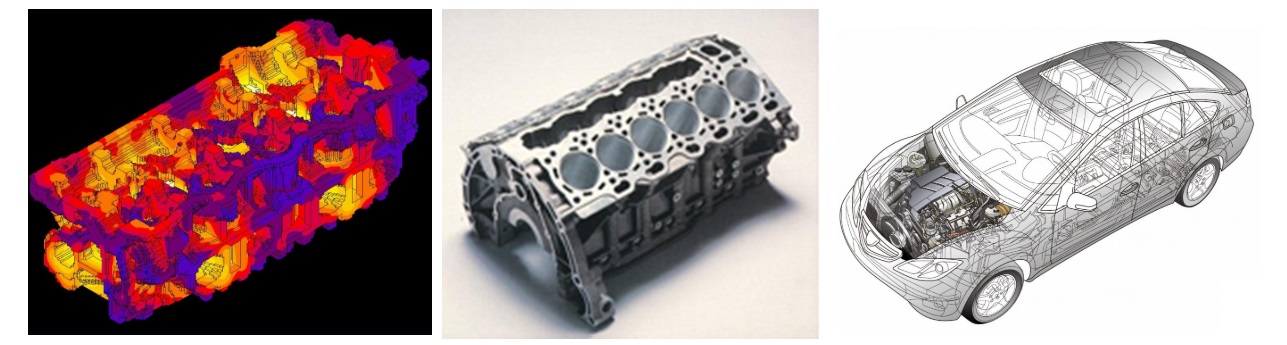

IoT改善事例⑳の改善企業の取り扱い商品イメージ

資本金:4000万円

従業員:108名

設立年:1934年(83年間)

事業概要:自動車エンジン、トランスミッション、鋳造金型設計製作、および受託解析

当社は創業から83年の老舗企業です

主に自動車アルミ部品の加工に用いる

金型を生産する製造業です

たとえばエンジンを構成する主要部品

シリンダーヘッド,ケースハウジング,

シリンダーブロック,バルブボディ等

エンジン・駆動系部品を生産する時の

金型をつくっています

ほとんどの受注は大手自動車メーカや

サプライヤーから直接注文が来ていて

自動車業界内での同金型のシェアは

国内最大規模を誇るほどです

また、当社の特徴は

金型設計時のデータ解析にも積極的で

3次元やCAMの組み合わせはもちろん

CADデータの制作・蓄積・再活用

さらにシミュレーションツールなど

ITツールの活用にも積極的に

取り組んできたところです

そんな当社が抱えていた課題は

職人気質な業界の壁でした

当社が抱えていた課題

当社では現場改善を進めることで

徹底的に効率的な金型製作職場を

実現することに注力してきました

その取り組みのひとつとしてこれまで

トヨタ生産方式の標準3票のひとつ

『標準作業組合せ表』を活用するなど

積極的に作業のムダの見える化を

進めてきたのです

ですが当社のメイン主事業である

金型製作の現場では一般的に

製造スキルが属人化する構造があり

個人の作業のムダを見つけたり

製造技術を伝承することが難しく

なかなか対処できてませんでした

それをIoT技術を応用することで

解決へと進むきっかけがあったのです

IoT改善の経緯

ある時当社の社長が

他の中小製造企業が自ら組み上げた

設備の稼働時間を見える化を実現する

IoTの仕組みを見学する機会が

あったそうな

その仕組みはさすが製造業のシステムで

使い勝手が良く、必要な機能だけの

簡単でシンプルな仕組みだったそうな

それを見た社長は

『その仕組みを活用できないか』と

各工程の作業時間に見える化を

検討しはじめたわけです

他社の良いところは素直に学ぶ

そして謙虚にマネをさせていただく

すべての道の鉄則ですよね

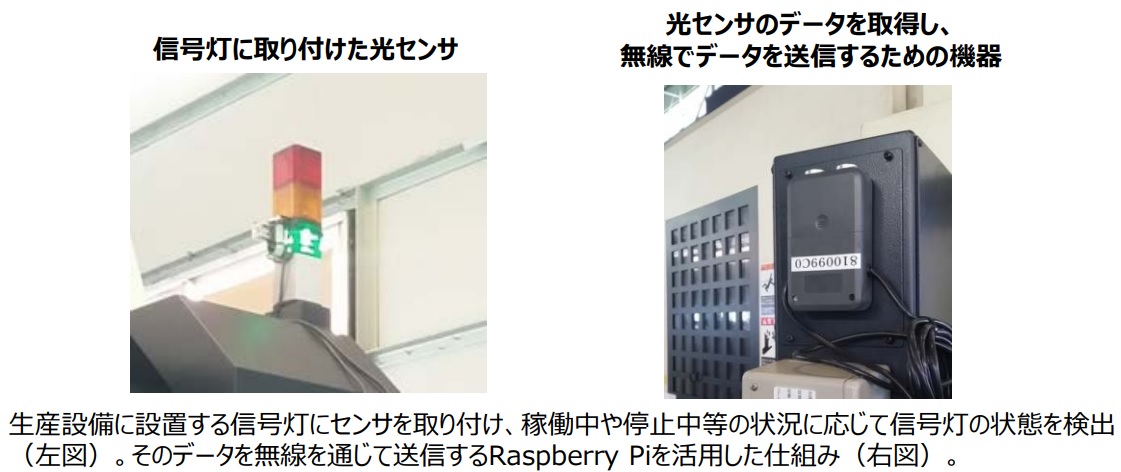

設備の稼動状況を見える化を実現するシンプルなIoTツール

まず社長が見学させてもらった

中小製造企業が開発したシステム

それは生産設備の種類にかかわらず

信号灯さえあれば簡単に設置できて

設備の稼動状況をデータとして

描く時できる仕組みでした

具体的には、生産設備の信号灯に

光センサを取り付けて

稼働中や停止中等の状況をデータ獲得

そして無線を通じて社内サーバで処理

結果、生産設備の稼動状況を

管理用PCで見える化するシステムです

なおRaspberry Piという安価なPCを

応用したシンプルな構成であるため

導入費用は機器の購入費用と

センサ設置などの工事費用のみで

規模の小さな企業でも導入できます

そこで当社では上記の仕組みをもって

管理者が設備の稼動状況を常に監視し

各工程の作業時間を整理するなどして

作業者に適切な指示を遅れるように

管理体制を整備することにしました

シンプルなIoTツール活用によるメリット

それでは改めて今回の改善事例として

シンプルなIoT導入によるメリットを

整理していきましょう

メリット2:少量多品種生産の現場把握に役立つ

メリット3:シンプルだから使える仕組み

それではこれらの成果・メリットに

もう少し詳しい解説を加えます

メリット1:簡単に稼動状況が分かる

このIoT導入の1つ目のメリットは

生産設備のメーカーや種類を問わず

信号灯さえあれば簡単に設置できて

設備の稼動状況を見える化できること

やはり生産状況が見えるということは

問題を察知しやすい環境をつくるので

工程改善に結びつきますよね

まずはこれが1つ目です

メリット2:少量多品種生産の現場把握に役立つ

2つ目のメリットは中小にあり勝ちな

少量多品種生産の現場の作業工程は

そのプロセスや制約条件が複雑であり

管理者がその状況を迅速かつ詳細に

把握するのが難しい一面があります

それがこの仕組みを活用することで

管理者が作業状況を把握できるため

適切な指示を打ち出すことが可能で

生産効率が飛躍的に向上します

そりゃ目をつぶって歩くのと

しっかり見て歩くのとでは

精度が格段に変わりますよね!

メリット3:シンプルだから使える仕組み

最後のメリットは中小製造業が実際に

開発・導入したツールであるために

必要な不可欠な機能だけに絞られてて

単純な仕組みなので取り扱い易いです

つまり必要なミニマム機能のみなので

使い勝手が良く、現場の中で有効に

理解・活用しやすいことです

複雑なシステムは理解する人が少なく

結局使われなくなります

わかりやすいことはいいことなんです

IoT改善事例⑳シンプルなIoTツールで設備の稼動状況を見える化

ものづくり企業発のIoTツールを活用し

生産設備の稼動状況を取得していく

取得データにより現場作業を可視化し

工程改善の際の気づきにつなげる

そんなIoT改善事例の紹介でした

皆さまの設備稼働率はいくらですか?

それはどんな時悪化して

どんな時に良いのでしょうか?

これがリアルタイムで確認できる

それもちょっとしたきっかけと

少しの費用負担で

あなたの職場ももうそろそろ

取り組まなければ間に合わなく

なってしまうかもしれません

ぜひ、お気軽にご相談を!

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために