近年、製造業界では生産性向上と業務効率化が大きな課題だと言われています。しかし我々、小さな規模の製造業は日々の出荷対応に手を取られ、なかなか着手できないのが現実ですよね。そこで注目されているのが、「VM活動」と呼ばれる手法です。

VM活動とは、現場の情報を可視化し、問題点を明確にすることで、業務改善を促進する手法です。この活動では、5S活動=整理・整頓・清掃・清潔・習慣(しつけ)の考え方を取り入れ、現場の状況を「見える化」することで、業務の無駄を削減し、効率化を図る考え方なので、現場にはマッチしやすい方法なのです。

そこで今回は、多くのヒトが知らないVM活動の概要と、それが今なぜ重要なのかについて解説します。また、改めて5S活動の基礎知識や考え方や、見える化変革のプロセスについても詳しく説明し、実際の成功事例や実践ガイドも紹介していきたいと思います。

今回も読み終えるまでの数分間、しばらくお付き合いくださいませ。

業務効率化への新たなアプローチ

製造業界において、業務効率化は常に重要な課題になっています。しかし多くの工場では現場の問題点を見落としがちで、改善の機会を逃してしまうことがあります。そこで、一般社団法人中部産業連盟が、製造業の基本である5S活動と「見える化」を組み合わせた新たなアプローチとして、VM活動を開発して啓蒙活動をスタートさせた、という経緯があります。つまりVM活動は、現場を整理整頓しながら情報を可視化し、問題点を明確にすることで、業務改善を促進する手法だということです。

VM活動の3つの大きな目的

VM活動を展開する目的は、以下の3つにあります。

目的1:現場の問題点を明確化

VM活動では、現場の情報を可視化することで、問題点を明確にすることができます。これにより、改善すべき点が明らかになり、具体的な対策を立てやすくなります。

目的2:コミュニケーションの促進

現場の情報を共有することで、従業員間のコミュニケーションが促進されます。これにより、問題解決に向けた協力体制が構築されやすくなります。

目的3:継続的な改善

VM活動は、継続的な改善を目的としています。現場の情報を定期的に可視化し、問題点を明確にすることで、継続的な改善サイクルを確立することができます。

業務効率化への3つのメリット

VM活動は、業務効率化に大きく貢献します。具体的には、以下のような3つのメリットが期待できます。

メリット1:無駄の削減

現場の問題点を明確にすることで、業務の無駄を特定し、削減することができます。これにより、生産性の向上とコスト削減が実現します。

メリット2:品質の向上

VM活動では、品質管理の視点も重要です。現場の情報を可視化することで、品質に関する問題点を早期に発見し、対策を講じることができます。

メリット3:従業員の意識改革

VM活動に取り組むことで、従業員の意識改革が促されます。現場の問題点を自ら発見し、改善に取り組むことで、主体性と責任感が醸成されます。

以上のように、VM活動は業務効率化に大きく貢献する新たなアプローチです。小規模製造業の管理職の方々は、ぜひVM活動の導入を検討し、業務効率化への道を切り開いていただきたいと思います。

VM活動とはなにか?

VM活動とは、「Visual Management(ビジュアルマネジメント)」の略で、現場の情報を可視化し、問題点を明確にすることで、業務改善を促進する手法です。VM活動は、現場の状況を「見える化」し、従業員全員で問題点を共有・解決することを狙います。具体的には以下のとおり。

VM活動の概要

VM活動は以下のような活動を進めます。

現場の情報を可視化

現場の情報を、図表、グラフ、写真などを用いて可視化します。これにより、現場の状況が一目で把握できるようになります。

問題点の明確化

可視化された情報から、問題点を明確にします。問題点は、業務の無駄、品質の問題、安全面の課題など、様々な観点から特定します。

改善策の立案と実行

問題点に対する改善策を立案し、実行します。改善策は、現場の従業員が主体となって考え、実行することが重要です。

継続的な改善

VM活動は、一度きりの活動ではなく、継続的に行うことが重要です。定期的に現場の情報を可視化し、問題点を明確にすることで、継続的な改善サイクルを確立します。

VM活動の基本的な考え方

VM活動の基本的な考え方は、以下の3つがあります。これを把握していないと、本質が理解できませんため、押さえてください。

現場重視

VM活動では、現場の情報を重視します。現場の従業員が日々直面している問題点を明らかにし、改善策を立案・実行することが重要です。

全員参加

VM活動は、現場の従業員全員が参加することが重要です。全員が問題点を共有し、改善策を考えることで、現場の一体感が生まれ、改善への意欲が高まります。

継続的改善

VM活動は、継続的に行うことが重要です。一度の改善で満足するのではなく、常に現場の情報を可視化し、問題点を明確にすることで、継続的な改善サイクルを確立します。

VM活動の目的と利点

VM活動の目的は、業務効率化と生産性向上です。VM活動を導入することで、以下のような利点を得ることが期待できます。

利点1:業務の無駄の削減

現場の問題点を明確にすることで、業務の無駄を特定し、削減することができます。

利点2:品質の向上

現場の情報を可視化することで、品質に関する問題点を早期に発見し、対策を講じることができます。

利点3:従業員の意識改革

VM活動に取り組むことで、従業員の意識改革が促されます。現場の問題点を自ら発見し、改善に取り組むことで、主体性と責任感が醸成されます。

利点4:コミュニケーションの促進

現場の情報を共有することで、従業員間のコミュニケーションが促進されます。これにより、問題解決に向けた協力体制が構築されやすくなります。

なぜ今、VM活動なのか?

近年、製造業界を取り巻く環境は、コロナ禍を経験した今、世の中と共に大きく変化しました。従業員一人ひとりが持つ価値観はより多種多様になり、それぞれの知恵と働きを最大限に引き出し、パフォーマンスを上げることが求められています。

多様な価値観を持つ従業員が、同じ方向を向いて力を発揮するためには、5S活動という仕事の基本的な考え方をしっかりと押さえることが重要です。その上で、共通のゴールを目指すチームとして、重要な問題が自然と目に入るような環境づくり=見える化が必要不可欠です。

VM活動は、まさに現代にマッチした環境整備を実現するための優れた経営フレームワークなのです。見える化によって、全従業員がゴールを共有し、問題点を明確に認識することができます。また、その考え方は誰もが納得するだろう5S活動の実践を通じて、お互いを尊重し合える職場環境をつくることができます。

5S活動と見える化、この組み合わせによって、多くの小さな工場こそ進化を遂げることができる。だったらもう、取り組まない選択肢は、ありませんよね。

5S活動の基礎知識

5S活動は、VM活動を成功させるための重要な基礎となる考え方です。5S活動を理解し、実践することで、現場の環境改善と業務効率化を図ることができます。ここでは、5S活動の定義と歴史、および各要素の詳細について解説します。

5S活動の定義と歴史

5S活動とは、「整理」「整頓」「清掃」「清潔」「習慣(しつけ)」の頭文字を取ったものです。この5つの要素を現場に適用することで、業務の効率化と生産性の向上を目指します。5Sは、1980年代に日本の製造業で発展した手法で、その後、世界中の様々な業種で導入されるようになりました。

各要素の詳細解説

改めて、5S活動の各要素については以下のとおりです。

整理(Seiri):

不要なものを取り除き、必要なものだけを残すことです。これにより、作業スペースが確保され、必要なものがすぐに取り出せるようになります。

整頓(Seiton):

必要なものを決められた場所に置き、誰でもすぐに取り出せるようにすることです。これにより、作業の効率化と時間の短縮が図れます。

清掃(Seiso):

職場を清潔に保ち、ゴミや汚れを取り除くことです。これにより、作業環境が改善され、従業員の士気が高まります。また、機械や設備の異常も早期に発見できます。

清潔(Seiketsu):

整理、整頓、清掃が3つのレベルが高い状態を「清潔」と呼び、それぞれの悪化要因に対し、有効な未然防止策を考えるのがこの活動です。

習慣(しつけ)(Syukan/Shitsuke):

そして清潔で考えた未然防止策を習慣化するため、標準化を図ることがこの習慣(しつけ)です。これにより、5S活動が定着し、継続的な改善が可能になります。

5S活動の各要素を現場に適用することで、以下のような効果が期待できます。

作業効率の向上:

必要なものがすぐに取り出せるようになり、作業時間が短縮されます。

品質の向上:

清潔な環境で作業することで、不良品の発生が減少します。

安全性の向上:

整理整頓された職場では、事故のリスクが減少します。

従業員の意識改革:

5S活動の実践を通じて、従業員の主体性と責任感が醸成されます。

無言の営業力の発揮:

5S活動が定着している企業とそうでない企業の比較により圧倒的な信用力が養われます。

小さな工場で働くのであれば、5S活動の重要性を理解することがとても大切です。5S活動は、仕事の基礎的な考え方であるため、これを否定できるヒトはほぼ、存在しないですよね。

見える化変革のプロセス

そして「見える化」への変革は、現場の情報を可視化し、問題点を明確にすることで、業務改善を促進します。見える化を成功させるためには、綿密な計画と着実な実行が不可欠です。ここでは、見える化変革の計画段階と実行プロセス、およびモニタリングについて解説しましょう。

見える化変革の計画段階

見える化変革の計画段階では、以下の5つの点を押さえておく必要があります。

目的の明確化

見える化変革の目的を明確にすることが重要です。業務効率化、品質向上、コスト削減など、具体的な目標を設定します。

現状分析

現場の現状を詳細に分析することが必要です。業務フローの可視化、問題点の洗い出し、データの収集などを行います。

改善案の立案

現状分析に基づいて、改善案を立案します。改善案は、具体的かつ実現可能なものである必要があります。

実行計画の策定

改善案を実行するための計画を策定します。スケジュール、担当者、必要なリソースなどを明確にします。

教育・トレーニング

見える化変革を成功させるためには、従業員の理解と協力が不可欠です。従業員に対する教育・トレーニング=企業内研修を実施し、見える化変革の意義と方法を浸透させます。

実行プロセスとモニタリング

でも実際に見える化を進めるためには、以下の6点が重要となります。

情報の可視化

現場の情報を可視化することが重要です。掲示板、電子ボード、グラフなどを活用し、誰もが情報を共有できるようにします。

問題点の明確化

可視化された情報から、問題点を明確にします。問題点は、具体的かつ客観的に捉える必要があります。

改善策の実行

問題点に対する改善策を実行します。実行にあたっては、PDCAサイクル(Plan-Do-Check-Act)を活用し、着実に進めることが重要です。

モニタリング/軌道修正

見える化変革の進捗状況をモニタリングすることが必要です。定期的に進捗状況を確認し、必要に応じて軌道修正を行います。

効果の検証

見える化変革の効果を検証することが重要です。業務効率化、品質向上、コスト削減などの観点から、定量的に効果を測定します。

継続的改善

見える化変革は、一度きりの活動ではなく、継続的に行うことが重要です。効果の検証結果を踏まえて、更なる改善を図ることが必要です。

見える化変革は、現場の情報を可視化し、問題点を明確にすることで、業務改善を促進するプロセスです。小規模製造業の管理職の方々は、見える化変革の計画段階と実行プロセスを理解し、着実に進めていただきたいと思います。見える化変革は、業務効率化と生産性向上に大きく寄与し、企業の競争力強化につながります。

小さな町工場の成功事例:見える化と5Sを活用した業務改善

小さな町工場でも、見える化と5S活動を導入することで、大きな成果を上げることができます。ここでは、金属切削業のA社、プレス加工業のB社、製缶業のC社の3社の事例を紹介します。これらの企業は、限られた資源の中で、見える化と5Sを活用し、業務効率化と生産性向上を実現しました。

金属切削業における成功事例

A社は、受注の増加に伴い、工場内が混雑し、作業効率が低下していました。社長は、見える化と5S活動を導入することを決断し、全従業員を巻き込んだ活動を開始しました。

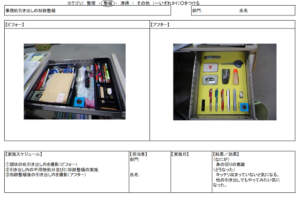

まず、工場内の整理整頓から始めました。使用頻度の高い工具は作業台の近くに、使用頻度の低い工具は少し離れた場所に配置しました。これにより、工具の探索時間が大幅に短縮されました。

次に、在庫管理の改善に取り組みました。在庫の種類と数量を可視化し、適正な在庫量を維持するようにしました。これにより、在庫スペースが削減され、キャッシュフローが改善されました。

さらに、設備の清掃と点検を徹底することで、トラブルが減少し、稼働率が向上しました。

これらの活動を通じて、A社の作業効率は22%向上し、在庫スペースは54%削減、設備のトラブルは67%減少しました。社長は、「見える化と5S活動は、小さな町工場でも大きな効果を発揮できる」と語っています。

プレス加工業における成功事例

B社は、多品種小ロット生産を行っており、金型の交換に多くの時間を要していました。社長は、見える化と5Sを導入することで、この問題を解決しようと考えました。

まず、金型の整理整頓から始めました。金型を種類ごとに分類し、決められた場所に配置しました。これにより、金型の探索時間がなんと41%も短縮されました。

次に、プレス機の清掃と点検を徹底することで、不良品の発生率が半減しました。

さらに、ワークスペースの整理整頓を行うことで、作業動線が改善され、作業効率が18%向上しました。これは大きいですよね。社長は、「共通した問題が見えることが、こんなにも従業員の動き方を大きく変えるとは思ってもみなかった」と喜んでいます。

製缶業における成功事例

C社は、材料の探索に多くの時間を要していました。社長は、見える化と5Sを導入することで、この問題を解決しようと考えました。

まず、材料の整理整頓から始めました。材料を種類ごとに分類し、決められた場所に配置しました。これにより、材料の探索時間が22%短縮されました。

次に、不要なものを撤去することで、作業スペースが約3割程度拡大できました。

さらに、溶接部の清掃と点検を徹底することで、品質不良の発生率が28%減少しました。社長は、「材料を探すという作業に時間がかかっているのは知っていたが、作業時間の1割を超えているとは知らなかった。全従業員がこれを共通の問題をとして捉え、便利な運用方法を確立したできたことで、時間的余裕と将来展望を考える時間が生まれ、従業員が明るくなったのが嬉しい」と感想を伝えてくれています。

以上の事例から、見える化と5S活動は、小さな町工場の業務改善に大きく貢献することがわかります。重要なのは、全従業員が一丸となって取り組むことです。社長のリーダーシップのもと、従業員一人ひとりが主体的に活動に参加することが成功の鍵となります。

また、見える化と5Sは、一朝一夕で成果が出るものではありません。地道な活動の積み重ねが、大きな成果につながります。小さな改善を継続的に行うことが重要です。

小さな工場で働く方々なら、これらの成功事例を参考に、自社の現場に適した見える化と5S活動を想像できるのでないでしょうか。ぜひ検討してみてください。

実践ガイド:自社での見える化と5S活動の始め方

見える化と5S活動を自社で始めるには、適切な準備と計画的な実行が不可欠です。ここでは、導入準備から実行、評価までの一連のプロセスを、ステップバイステップで解説します。

導入準備:社内文化の理解と調整

見える化と5S活動を始める前に、自社の社内文化を理解し、必要な調整を行うことが重要です。

まず、経営層と従業員の間で、見える化と5S活動の必要性と期待される効果について共通理解を得ることが必要です。経営層は、見える化と5S活動が業務効率化と生産性向上に寄与することを明確に伝え、従業員の理解と協力を得ることが重要です。

次に、見える化と5S活動を推進するためのチームを結成します。チームには、各部門の代表者を含め、全社的な活動となるようにします。チームメンバーは、見える化と5S活動の知識を深め、社内の啓蒙活動を行います。

さらに、見える化と5S活動を実践するための環境を整備します。必要な道具や備品を揃え、活動を行うための時間を確保します。

ステップバイステップガイド

以下では、見える化と5S活動を実践するための4つのステップを紹介します。

まず、現状の問題点を明らかにするために、現場の詳細な分析を行います。作業の流れ、レイアウト、在庫の状況、品質の問題点などを洗い出します。

現場の従業員からの意見を積極的に取り入れ、問題点を可視化します。写真や動画を活用することで、問題点を明確に伝えることができます。

次に、5S活動を実施します。整理、整頓、清掃、清潔、習慣(しつけ)の各ステップを着実に進めます。

まず、不要なものを撤去し、必要なものを分類します。次に、必要なものを決められた場所に配置し、誰でもすぐに取り出せるようにします。そして、清掃を徹底し、職場の未然防止策を検討します。そして未然防止策を習慣化するため、徹底した標準化を進めてください。

これらの活動を習慣化するために、定期的な5S活動を行います。

5S活動の実施と並行して、見える化戦略を策定します。現場の情報を可視化するための方法を検討します。

掲示板、電子ボード、グラフなどを活用し、誰もが情報を共有できるようにします。情報は、シンプルでわかりやすいものにします。

また、情報の更新頻度を決め、常に最新の情報が共有されるようにします。

見える化戦略に基づいて、見える化を実行します。PDCAサイクルを回しながら、継続的な改善を行います。

定期的に進捗状況を確認し、必要に応じて軌道修正を行います。また、活動の効果を定量的に評価し、成果を共有します。

評価結果を踏まえて、更なる改善を図ります。見える化と5S活動は、継続的な活動であることを忘れないようにしましょう。

以上のステップを着実に進めることで、見える化と5S活動を自社で始めることができます。重要なのは、全従業員が一丸となって取り組むことです。

いかがでしょうか?ぜひこのガイドを参考に、自社の現場に適した見える化と5S活動を実践してみてください。きっと、業務効率化と生産性向上の成果を獲得できるはずです。

最初は小さな一歩から始めることが大切です。一歩一歩着実に進めることで、大きな成果につながります。見える化と5S活動は、小さな町工場が競争力を高めるための強力なツールです。ぜひ、チャレンジしてみてください。

よくある落とし穴と解決策

見える化と5S活動を始めると、多くの小さな町工場が直面する落とし穴があります。これらの落とし穴を知り、適切な対策を講じることが、成功への鍵となります。ここでは、よくある落とし穴と解決策、そして継続的改善へのアプローチについて解説します。

始めた時によくある落とし穴

では最初に、始めた時によく遭遇する4つの落とし穴を紹介しましょう。

全員の理解と協力が得られない

見える化と5S活動の必要性や効果について、全従業員の理解が得られないことがあります。一部の従業員が活動に消極的だと、全体の取り組みが停滞してしまいます。

一時的な活動で終わってしまう

見える化と5S活動を一時的なイベントとして捉え、継続的な活動につなげられないことがあります。一時的な活動では、大きな成果は期待できません。

形式的な活動になってしまう

見える化と5S活動が形式的な活動になってしまい、実質的な改善につながらないことがあります。活動が形骸化すると、従業員のモチベーションが低下します。

現場の意見が反映されない

現場の従業員の意見が反映されず、上からの一方的な指示になってしまうことがあります。現場の意見を取り入れないと、実効性のある改善は難しくなります。

いかがでしょうか?思い当たる部分があれば、要チェックです。多くの工場でこのような問題に直面していますが、以下の対策を取ることで回避が可能となる場合があります。

落とし穴の特定と対策

これらの落とし穴に落ちて動けなくなる前に、試してほしい4つの対策が以下のとおりです。

全員の理解と協力を得るために:

- 見える化と5Sの必要性と期待される効果について、わかりやすく説明します。

- 全従業員が参加できる勉強会や見学会を開催し、理解を深めます。

- 活動の進捗状況を定期的に共有し、全員が活動に関与していることを実感できるようにします。

継続的な活動につなげるために:

- 見える化と5Sを日常業務の一部として位置づけ、継続的に実施します。

- 定期的な活動の振り返りを行い、PDCAサイクルを回します。

- 成果を共有し、従業員のモチベーションを維持します。

実質的な改善につなげるために:

- 現場の問題点を具体的に把握し、改善策を立案します。

- 改善策は、シンプルで実行可能なものにします。

- 改善策の効果を定量的に評価し、成果を共有します。

現場の意見を反映するために:

- 現場の従業員が自由に意見を述べられる雰囲気を作ります。

- 定期的に現場の意見を聞く機会を設け、改善策に反映します。

- 現場発の改善事例を積極的に共有し、従業員の主体性を引き出します。

継続的改善へのアプローチ

また、見える化と5S活動を継続的に改善するには、以下のようなアプローチが有効です。

①全員参加の活動にする

全従業員が活動に参加し、自分ごととして捉えられるようにします。一人ひとりが主体的に活動に取り組むことが重要です。

②小さな成功体験を積み重ねる

大きな目標を掲げるのではなく、小さな成功体験を積み重ねることが大切です。小さな成功体験が、従業員の

モチベーションを高めます。

③定期的な振り返りを行う

定期的に活動の振り返りを行い、PDCAサイクルを回します。振り返りの機会に、従業員の意見を聞き、改善策を立案します。

④成果を可視化する

活動の成果を可視化し、全員で共有します。成果が目に見えると、従業員のモチベーションが維持されます。

⑤他社の事例を学ぶ

他社の成功事例を学び、自社の活動に活かします。他社の事例を参考にすることで、新たな気づきが得られます。

我々のような小さな工場は、これらの落とし穴と解決策を理解し、継続的改善へのアプローチを実践してみることが大切です。見える化と5S活動は、一朝一夕で成果が出るものではありません。地道な活動の積み重ねが、大きな成果につながります。

まとめ:VM活動と5Sによる持続可能な業務効率化

VM活動とは見える化と5S活動の組合せで、業務効率化と生産性向上を実現するための強力なツールであることがご理解いただけたかと思います。しかしVM活動は中部産業連盟が商標も持つ独自手法。ですが、見える化と5S活動の両面はどこでも取り組める活動です。そのため、まずはこの2つについて自社の状況を確認することからはじめましょう。

何が起こるかわからない世の中では、盤石に見えている市場構造も、なにかの事件で構造が一変する可能性があります。そんな環境下で市場の変化に迅速に対応し、競争力を維持するためには、従来の手法にとらわれない新たなアプローチを試すことが大切です。なぜなら、遠い過去より強い者、賢い者が生き残っているのではなく、環境の変化に追従してきた者が生き残ってきた真実があるからです。そのため、見える化と5S活動は、その現代に適した新たなアプローチとして、大きな可能性を秘めているわけです。

見える化と5S活動は、一時的なコスト削減ではなく、持続可能な業務効率化を実現します。現場の情報を可視化し、問題点を明確にすることで、継続的な改善サイクルを確立できます。

なので始めるのに遅すぎるということはありません。今日、この瞬間から、小さな一歩を踏み出してみましょう。最初は、身近なところから始めることが大切です。例えば、工具の整理整頓、在庫管理の改善、機械の清掃と点検など、すぐに実行できることから始めてみてください。

小さな成功体験を積み重ねることで、従業員のモチベーションが高まり、活動の輪が広がっていきます。見える化と5S活動は、職場の雰囲気を変え、業務効率化と生産性向上の成果をもたらします。

今後、小さな工場には、大きな可能性があります。なぜなら大きな企業はすぐには変われないですが、我々は小さなチームなので、その気になれば一瞬で変われるからです。そのため、その可能性を引き出すのは、皆様の決断と行動力です。見える化と5S活動に取り組むことで、その可能性を現実のものにしていきましょう。

皆様の工場が、見える化と5S活動を参考にして、持続可能な発展を遂げることを心から願っています。今すぐ、行動を起こしてみてください。小さな一歩が、大きな変革につながります。

もし、確認したいことがあれば以下まで気軽にZOOMでの無料相談をお申込みいただければと思います。

滋賀県よろず支援拠点> https://www.shigaplaza.or.jp/yorozu/contact

※ 西本を指名すれば、全国どこからでも申込み可能です。

それでは今日はここまでです。今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださりいつもありがとうございます♪

すべては御社の発展のために、すべてはあなたの笑顔のために