IE手法に限らず

改善活動を進める上で現状分析が重要です

それもいきなり細かい分析をするのでなく

全体を俯瞰して問題がどの辺りにあるのか

まずはあたりをつけるというのが

一般的ではないでしょうか?

今回はまずはあたりをつける

いわゆる”ざっくり”と分析する方法を

説明します。

ざっくりと分析ってどんな分析?

これまで、様々なIE手法を紹介しました

ここで、ちょっと復習してみましょう!

IE手法の基礎となる作業研究を大きく

分類してみると以下のようになります

┣ 工程分析 ・・・ものづくりの過程を図式化

┗ 動作研究 ・・・作業中の動作について観測

作業測定 ・・・ロス時間の排除、および標準時間の測定

┣ 稼働分析 ・・・作業要素ごとにかかる時間の割合を測定

┗ 時間研究 ・・・動作の手順や作業時間を測定して標準化

たいていの場合では

まず工程分析・稼働分析で

大まかな改善を行います

そしてさらに効果的な改善が必要な場合に

動作研究が適用されます

ということで時間の観点で

”ざっくり”と分析する方法のひとつ

稼働分析にフォーカスし

現場でどのように使えば良いか説明します

実はIE手法の分類については

過去の記事でもまとめてあります

さらに詳しく知りたい方は

下記を参照してみてください

【過去の記事 その①】IE手法とは何か?作業時間を徹底削減する改善手法

[getpost id=”806″]

【過去の記事 その②】IE手法とその実践的活用法!全改善手法が大集合!(参照リンク集)

[getpost id=”808″]

稼働分析の復習

稼働分析には、大きく3種類ありました。

(1)連続観測法

(2)ワークサンプリング法

(3)その他の方法

このうち、一般的な

(1)連続観測法 と

(2)ワークサンプリング法との違い

メリット・デメリットを確認してみましょう

連続観測法とは

連続観測法は

観測対象の状態を連続で測定する方法です

以下のようなメリットがあります。

- 【メリット】

- 正確な稼働時間の把握が可能

- 稼働時間だけでなく作業の順序も把握が可能

一方で以下のようなデメリットもあります。

- 【デメリット】

- 観測者がかなり疲れる

- 被観測者が非常に気になる

- 普通1名の観測者で1つの対象しか観測できない

- コスト(人手)が多くかかる

- 結果を纏めるのに時間がかかる

ワークサンプリング法とは

ワークサンプリング法は、観測対象の状態

を瞬間的に測定する方法です

以下のようなメリットがあります

- 観測者があまり疲れない

- 被観測者がたいして気にならない

- 1名の観測者で多くの対象を観測できる

- コスト(人手)があまりかからない

- 結果を纏めるのに時間があまりかからない

一方で以下のようなデメリットもあります

- 実際の作業やムダを見落とす可能性がある

- 作業順序については把握できない

- 作業者の作業ペースについて考慮しない

例えば15秒に1回、観測する条件の場合

1〜14秒目まで作業していたのに

15秒目に手待ちだったとします

その時に観測すれば、比率としては

15秒間手待ちだったことになります

(言い換えれば1〜14秒目までの作業は、

無かったことになります)

また、作業順序には

ムダが多く潜むことが多々ありますが

それらについても把握することができません

作業ペースについても

新人作業者は作業ペースが遅く

比率として主作業の比率が高くなります

以上から

改善初期のざっくりとした分析の場合は

ワークサンプリングの方が適している

そういう作業対象が多くなります

このワークサンプリングについても

過去の記事でまとめてあります

さらに詳しく知りたい方は参照してください

【過去の記事】IE手法の7つ道具②稼働分析2ワークサンプリング法編

[getpost id=”2442″]

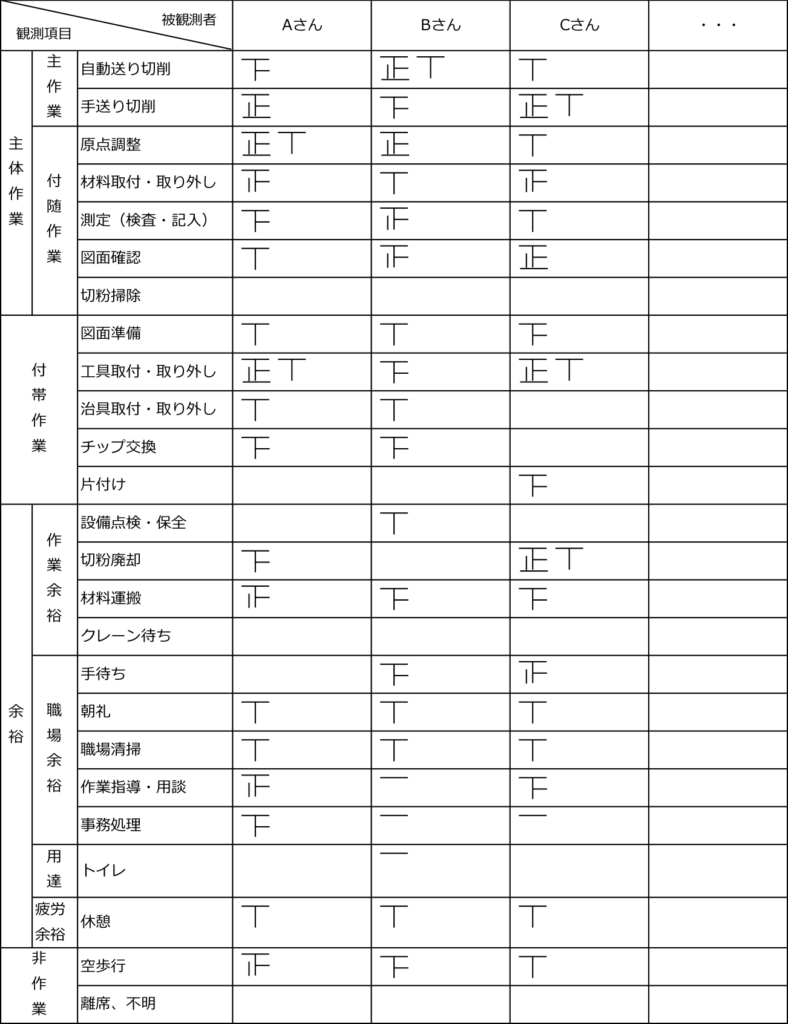

実例!ワークサンプリングを実践しよう

ここでは改善目的で

ワークサンプリングを行う場合を

実施事例として説明しましょう

では、ワークサンプリングはどのように

調査をするのでしょうか?

実際には

観測者が複数の被観測者を調査し

観測者も複数で手分けすることが多いです

観測は現場で観測用紙に一定の時間間隔で

誰がどの作業をやっているか

”正”の字でカウントして記録していきます

因みに観測項目が分類分けされていますが

定義としては以下のようになります

┣ 主作業 ・・・主体作業のうち、加工・組立に直接的に関与する作業

┗ 付随作業 ・・・主作業に付随して間接的に必要な作業

付帯作業 ・・・本来の作業の準備や段取りなどの作業

余裕

┣ 作業余裕 ・・・必要だが不規則、偶発的に発生する作業

┣ 職場余裕(管理余裕) ・・・本来の作業とは無関係に発生する管理上の遅れ

┣ 用達余裕(人的余裕) ・・・人間として生理的に必要となるもの

┗ 疲労余裕 ・・・重筋作業などの疲れを回復するための遅れ

非作業 ・・・作業者の個人的理由や不明な場合

基本的な考え方としては

付加価値の低い作業を

改善(減らす・なくす)して

付加価値の高い作業の比率を

高めていくということです

ここで、付加価値の低い順に

非作業、余裕、付帯作業、付随作業、

主作業、となります

こういう風に記録しようとすると

左側の”観測項目”をどうするか

事前に考えておかないと

記録そのものが不可能ですよね?

なので、実際のワークサンプリングは

いきなり観測するのではなく

まずはこの”観測項目”を何にするかの

予備調査から始めるのが一般的です。

実はとても重要!予備調査

先程ワークサンプリングは

先ずは予備調査から始めると説明しました

この予備調査

複数の観測者で調査をする場合は

各項目や定義を揃えるなど

注意すべきポイントはあるのですが

それよりももっと重要なことがあります。

それは。。。

ワークサンプリングの結果を基に

改善ができるような項目分けが

しっかりとできているかどうか、です

ようするに分析は目的ではなく

改善するための手段(プロセス)のハズ

でないと

ワークサンプリングが終わった後に

こんな結果が出ました!

で?

となってしまいます(実はよくあります)

そうならないようにするには

どうすれば良いか?

それは。。。

仮説・検証を考えながら調査することです

例えば

「これってムダなのでは?」

「こういう改善方法があるのでは?」

と考えながら、予備調査をします

そうすると、項目としてどう分けるべきか

(一緒にするべきか)が

明らかになってきます

特に、改善方法が異なる項目は

事前に観測項目として分けておくと

後で改善効果を見積もる際に

やり易くなりますのでお試しください

さて、今回はワークサンプリングを中心に

現場をざっくりと分析する方法について

説明しました

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために