前回はIoT活用により設備稼働状況を

見える化した後の改善の進め方について

説明いたしました

その説明の中で、設備稼働を

阻害する要因の一つに段取り作業が

あり、大きな割合を占めることが

多いと説明しました

今回は、その段取り作業の改善の

進め方について説明してまいります

しばらくお時間頂戴くださいませ♪

そもそも段取り改善を進める必要性とは?

段取り作業が設備稼働を阻害する

のであれば、一度に同じものを

たくさん作って段取り作業の回数を

減らせば良いのでは?

つまり、大ロット生産です

ついそう考えてしまいがちですが

それって良くないことと言われて

ますよね?

なぜ大ロット生産が良くないのか

考えてみましょう!

1個10秒かかる生産を10個ずつ

生産すれば100秒で1ロット

つまり、作るものを変更するのは

最低でも100秒はかかることに

なります

それを1000個ずつ作ったら

どうでしょう?

100倍の10000秒はかかる

ことになります

実際のものづくりでは複数の工程

があり、工程と工程の間には仕掛かり

在庫もありますから、リードタイムは

どんどん長くなります

リードタイムが長くなると途中で

変更がきかなくなり、変化に対応

できない工場になってしまいます

変化に対応できない工場に求め

られるのは、あとは価格だけです

ですので、安易に大ロット生産に

すると価格競争に巻き込まれる

おそれがあります

だからといって段取り時間が長い

まま段取り回数を増やせば

設備を効率よく動かすことができず

1個あたりのコストは上昇して

しまいます

ですので、設備の稼働状態を

できるだけ維持しつつ変化に対応できる

ようにするためには、段取り改善を

進めて段取り時間を短くする必要が

あるのです!

段取り改善の進め方

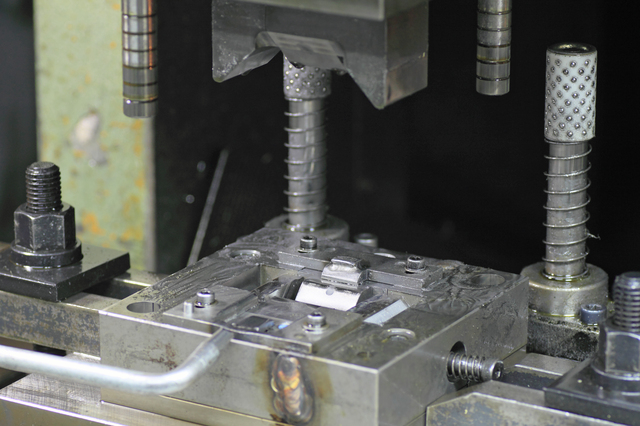

段取り作業とは

生産品種を切替える時に

必要な型、刃具、治具、材料交換や

加工条件の変更などの作業のことです

以下のような作業があります

内段取り作業

ラインや機械設備の運転を止めて行う

型・刃具・治具交換などの作業

外段取り作業

ラインや機械設備を止めないで行う

型・刃具・治具類の準備、後片付け等

の作業

調整作業

段取り替え後の品質精度確保や

スムーズな流れのため設備を停止して

行う作業

段取り作業を改善するには

これら作業の違いも意識する必要が

ありますので、その進め方について

説明してまいります

ステップ1:整理・整頓を徹底する

どんな作業改善でもそうですが

じっくりと観察して徹底的にムダを

洗い出して取り除いていきます

しかしその前にしっかり

やっておくべきことがあります!

改善の基本の3s活動

特に整理・整頓です!

整理・整頓をしっかりやって

もの探しを徹底的に排除しましょう

そうすることで段取り作業を観察

する時に、本来の作業をしているのか

どうか悩まずに済みます♪

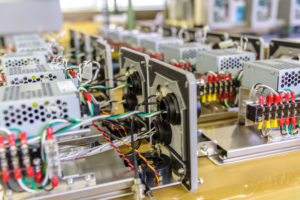

ステップ2:内段取りと外段取りを明確に分ける

次に内段取りと外段取りを明確に

分けていきます

内段取りか外段取りかの違いは

設備を停止して段取りを行うものが

内段取り、設備を動かしたまま行う

ものが外段取りです

設備の稼働時間に影響する「内段取り」

を明確にするためには重要なステップ

となります

ステップ3:内段取り作業を外段取り作業へ移す

内段取り作業を

外段取りに移せないか検討します

目的は先ほどのステップと同じく

設備の稼働時間に影響する「内段取り」

の時間を短くするためです

視点としては、本当に設備を停止しない

と作業できないかどうか、で検討すると

よいと思います

例えば旋盤などでワークを固定するため

に治具を設備にセットするとします

その治具が複数の部品をボルトなどで

固定するような作りの場合、あらかじめ

あとは設備に固定するだけの状態まで

組み立てあると、治具を設備にセット

するのにかかる時間は同じでも

「内段取り」時間は短くすることが

できる、という考え方です

ステップ4:内段取り作業を短くする

次にどうしても残ってしまう内段取り

作業についても、短くできないか

検討します

例えば、ボルトで金型を固定する

といった作業も毎回ボルトを全部

外さなくても、少し緩めて金型を

ずらすことで取り外すようにする

などの改善ができます

ステップ5:調整時間を短くする

調整作業とは内段取り作業後に行う

品質や精度の確保、スムーズな加工

を行うために必要な作業ですが

内段取り作業同様に設備を止めて

行う必要があるので、可能な限り

短くする必要があります

基本はECRSの観点で

E:無くせないか

C:一緒にできないか

R:順番を入れ替えられないか

S:簡素化できないか

を検討することになります

例えば先ほどの治具の例で言えば

一部分だけを交換することで

設備への取り付け作業を

無くせないか

そもそも製品ごとに異なる

治具を一緒にできないか

などを検討します

ステップ6:外段取り作業を短くする

最後に残ったのが外段取り作業を

短くするステップです

外段取り作業は設備を稼働した

ままでできる作業なので

設備稼働時間には影響がない

はずですが、小ロット化や

内段取り作業の改善、加工時間

の短縮により、外段取り時間が

過去時間より長くなってしまう

ことがあります

そうなると、外段取り作業により

設備を停止する必要があります

ので、そうならないように

外段取り作業も他のステップと

同様短くする必要があるのです

いかがでしたでしょうか?

生産性阻害要因となり得る

段取り作業を改善し

変動への対応力とコスト競争力の両立

に少しでもお役に立てれば幸いです♪

それでは今日はここまで

今後とも宜しくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために