稼働分析は代表的なIE手法のひとつ

その中でもワークサンプリング法は

とても使用頻度が高い手法です

しかしワークサンプリング法のやり方が

少々わかり難い、あるいは計算式が難しい

との声も多く聞きます

そこで今回はワークサンプリング法の

簡易的なやり方を改めて解説することで

ぜひ取り組むきっかけとして

活用いただければ幸いです

ワークサンプリング法とは

稼働分析手法のもうひとつの代表手法に

連続観測法と呼ばれる手法があります

この連続観測法は精度はとても高いものの

その名の通り作業を連続して観測するため

観測そのものに多くの時間が必要です

反面、ワークサンプリング法は

統計的な手法であるため

精度こそは少し落ちるものの

手っ取り早く全容を把握できます

ワークサンプリング法の目的

ワークサンプリング法を使う目的は

稼働率や余裕率の算出、稼働状況の把握

などが上げられます

このワークサンプリング法を実施すると

きまって『稼働率』に関心が集まります

そうなると測定で稼働率が判明して

それで稼働分析が終了する

なんてことが現場ではよく起きます

でもよく考えて欲しいのです

確かに稼働率は重要です

作業者や設備の働きぶりを示す

大切な指標であることは確かです

でも稼働分析の目的は

作業や設備のムダの発生具合を

把握することにあるはず

つまり稼働率だけでなく

その他のムダがどの程度起こっているか?

に関心を向けて欲しいと考えます

ワークサンプリング法のやり方(簡易版)

これまでとは少し違った

ワークサンプリング法の簡易的なやり方を

以下の3ステップで説明します

ステップ2:観測の実施および集計

ステップ3:改善対象の抽出

ではそれぞれの解説をしていきましょう

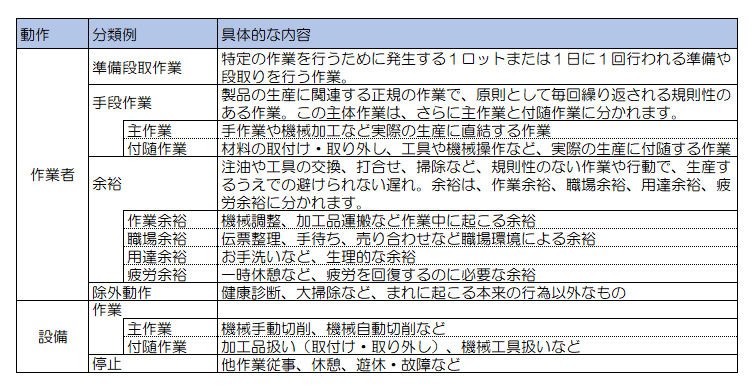

ステップ1:作業者や設備の動作の分類

作業者と設備の動作の分類例

まずは観測対象の作業者や設備の動作を

いったいどのように分類するのか?を

決めた上で上図のように

一覧表にまとめておきます

できれば観測予定者を検討メンバーにして

その職場の作業手順を丁寧に当てはめて

検証をして再調整ができればベターです

これを最初に細かく決めておかないと

観測者によって判断のバラツキが出ます

そうなると観測結果の精度が悪化する

リスクが高くなりますので注意が必要です

また分析を効果的に改善に繋げるため

たとえば『待ち』という分類を設定時には

単なる『待ち』ではなく『段取り替え待ち』

や『製品の着脱待ち』などより具体的に

原因がわかる工夫をしておいてください

ステップ2:観測の実施および集計

ワークサンプリング法では

予備調査→本調査、という手順で行います

まずは100~200回程度の

予備調査を実施することで

対象となる作業者や設備の観測項目の

発生数を測定します

例えば下記の結果が得られたとして

準備段取り作業:15% 作業余裕:7%

職場余裕:8% 用達夜湯:6%

疲労余裕:4%

これを元に本調査の観測回数を決めます

本来なら下記の計算式に当てはめます

N=観測数

S=希望する精度(相対誤差)

P=推定発生比率

上記の例の場合は

主作業が40%をPに

希望する精度が±10%ならそれを

Sに代入して求めます

ま、でも一般的には以下の一覧表を

参考にして簡易的に決めるところが

多いので紹介しておきます

信頼度95%のときの観測回数の参考表

そうなんですよ

意外と回数多くてびっくりする方も

おられるのですが心配しなくていいです

瞬間的に観察するだけですので

労力はそうかかりません

ただし物理的に無理でしたら

期待する精度を上げてください

無理なものは無理ですから、苦笑

そして回数がきまったら

誰が観測するのかを決定します

観測者が多くなれば精度が心配ですが

その分早く結果を確保できます

なのでステップ1の分類時に

しっかり把握しておきたいのです

そして最後にいつ観測するか?を決めます

ランダム時刻表などを活用して

しっかり決めていただければ

あとは実行して集計するのみです

ステップ3:改善対象の抽出

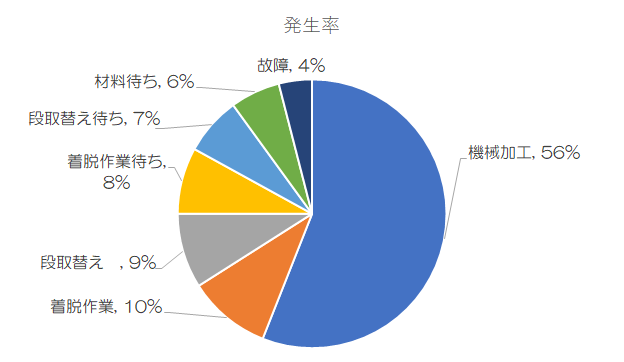

ある金属切削加工を営む職場の稼働状況事例

ステップ1とステップ2によって

現状把握は完了しています

あとはどう全体をどう見るか?ですよね

上図の場合は

機械加工:56%

着脱作業:10%

段取替え: 9%

ですので

稼働率75%となります

まずまずですがこれで喜んで

終わりではありません

着目すべきはロスですよね

着脱作業待ち:8%

段取替え待ち:7%

材料待ち:6%

故障:4%

やはり上位2つを改善対象として抽出し

この『待ち:15%』のゼロ化を前提に

目標稼働率:90%と設定します

と、いうのが理想的でしょうか?

そうしてこれを改善目標として

タイムスタディや作業分析(動作分析)

運搬分析などを組合せて

改善を進めていきましょう

こうやって見ていくとわかりやすく

なりますよね

ぜひあなたの職場でもやってみてください

ワークサンプリング法のやり方とは?まとめ

さて、簡易版のワークサンプリング法は

皆さまはどのような印象だったでしょう?

もうホント、まだやったことのない職場は

必ず一度は取り組んでみてください

意外に簡単にできちゃいます

やはり改善は目の前の一歩から

それでは今日はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために