IE手法を活用して

全体を俯瞰して問題がどの辺りにあるのか

まずはあたりをつける

いわゆるザックリと分析する方法について

説明をいたしました

【過去の記事】IE手法の活用方法①まずは現場をざっくりと分析してみよう!

[getpost id=”2552″]

この方法は主に職場全体を分析するため

加工や組立作業、つまり実際に価値を

加えている作業者の方もおられれば

部品や製品の運搬や、段取り、検査など

色々な状態が”稼働状況”として判ります

付加価値の低い作業やムダは

改善を進めるのはもちろんですが

実際のライン能力や出来高を

高めようとするならば

加工や組立などの付加価値の高い作業も

重要な改善対象となり得ます

そこで今回は、ライン作業分析を例に

IE手法を活用して改善する時の

押さえるべき重要ポイントについて

説明したいと考えます

ライン作業とは?どんな生産方式?(おさらい)

ライン作業とは

作業工程をいくつかに分けて分業形態とし

資材の投入から製品の完成までの

一連の流れ(ライン)をつくって生産する

生産方式を言います

いわゆる流れ作業です

ある程度の数量を繰り返し生産することで

作業も習熟しやすく

一見するとムダがなさそうに思えます

やはり繰り返しの少ないライン作業以外の

段取りや準備作業は習熟しにくく

実際ムダや手待ちも多いは事実です

では、ライン作業のムダ取りは

実行する必要がないのでしょうか?

いえいえ、そんなことはありません!

むしろライン作業の生産性は

ラインの能力や出来高に直結します

要するに。。。

ライン作業のムダをとり生産性を高めれば

突発的な需要にも少ない在庫で対応できて

1個あたりのコストも抑えられます

つまり、とても効果が大きいのです!

ライン作業分析時の押さえるべきポイント①:ピッチダイアグラムを使いこなす

そのライン作業の分析方法については

既に過去の記事で説明をしているようです

【過去の記事①】IE手法7つ道具④動作分析(作業分析)ピッチダイアグラムとは?-ライン作業分析編1

[getpost id=”394″]

【過去の記事②】ピッチダイアグラム作成後のラインバランスの改善手法-ライン作業分析編2

[getpost id=”2451″]

ピッチダイアグラムという図表を用いて

ラインバランスをとることで効率化します

ところがこのIE手法の代表的な分析手法の

ピッチダイアグラムを使いこなすには

押さえるべき重要ポイントがあるのです!

そこで今回は実践する上での勘所について

皆様にこっそりお教えしましょう

ピッチダイアグラムを使いこなすための勘所

以前の紹介ではピッチダイアグラム作成後

ラインバランスをとると解説しました

【過去の記事】ピッチダイアグラム作成後のラインバランスの改善手法-ライン作業分析編2

[getpost id=”2451″]

ラインバランスを取る上では

実際に作業者に張り付いて

タイムスタディ(時間研究)を行います

そして、要素作業ごとに作業時間を測定し

それら情報をきっちり積み上げた後

ピッチダイアグラムを作成するのですが

最初は要素作業の粗さ。。。つまり

どこまで細かく分解すれば良いのか?

が分からなくなり勝ちなのです

そもそも要素作業って

それ以上分解できない作業のことだから

とにかく細かく分析してやればよいのだ!

ってやると後の分析・改善で苦労します

そのため考え方としては

後々の改善をイメージしながら

前後工程(作業者)変更可能かどうかで

細分化を進めることがポイントです

例えば。。。

ネジ締め作業があるとします

『ドライバをとる』

『ドライバの先にネジをつける』

『ドライバを締める』

これをどうまとめるか?

どう分割するのか?

『ネジをとる』と

『ドライバをとる』

を前の工程(作業者)に

『ドライバの先にネジをつける』と

『ドライバを締める』

を後の工程(作業者)に変更できるか?

つまり2人作業に分割で効果がでそう?

やはりこれは分割が少し中途半端すぎて

効果が眠っていそうに思えないですよね!

ですので

こういう前後工程に分割できそうにない

一連作業は『ネジ締め作業』の一塊として

最初から扱えば良いと判断します

おわかりでしょうか?

では、そうやって時間研究により

ピッチダイアグラムは作成できました

じゃ早速、ラインバランスを取ろう!!

いえいえ、ちょっと待ってください!

実はその前にとっても重要な

押さえておくべきことがあるのです

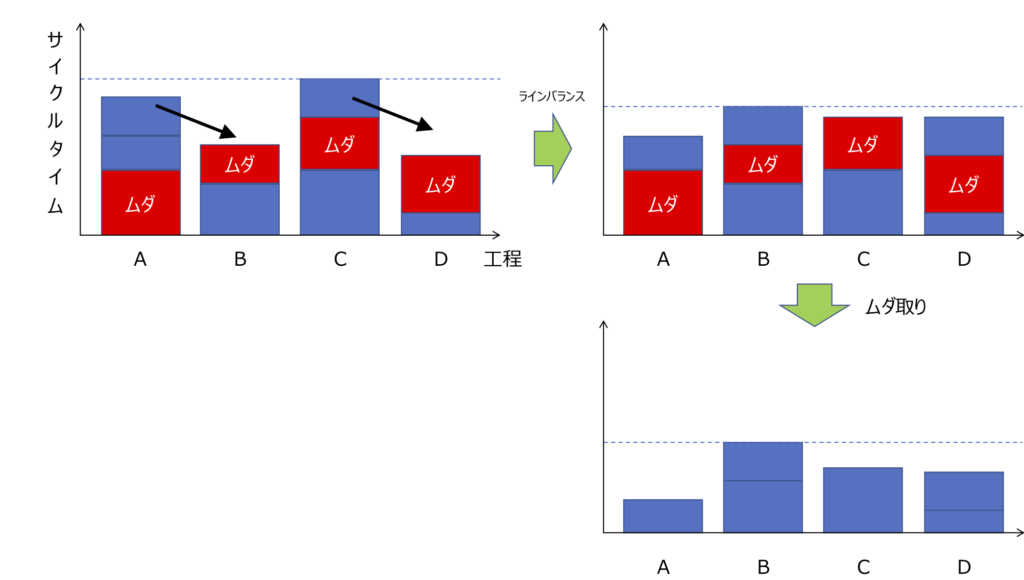

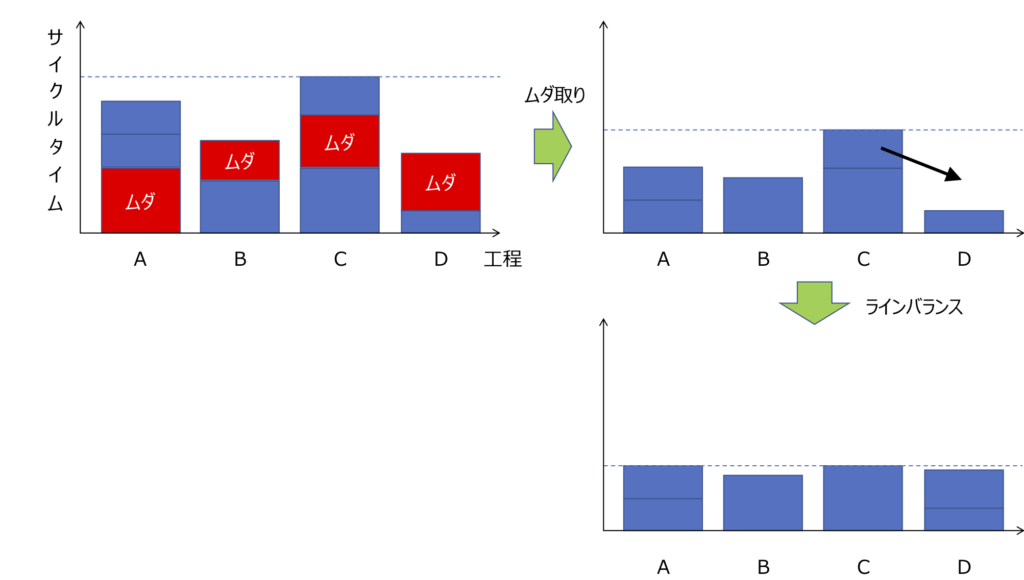

ライン作業分析時の押さえるべきポイント②ムダ取りへの考え方

ラインバランスの前に押さえるべきことは

各工程の徹底したムダ取りです

ラインバランス → ムダ取り

ではなく、

ムダ取り → ラインバランス

の順なのです

なぜなら。。。

ラインバランスを調整後にムダ取りをすると

各工程のサイクルタイムがバラバラになって

また後でバランスをとる羽目になるからです

つまり2度手間を防ぎたいのです

ラインバランスをとるということは

結果的に仕事の手順が変わるため

習熟のために各作業者の負担が増加します

またマニュアルなども変更しなくてはならず

品質への影響も考慮しなくてはなりません

そのため、まずはムダ取りに知恵を絞って

その後にラインバランスをとることが

とっても大切なのです

では次は

そのムダ取りについて説明しましょう

ムダ取り時に押さえるべきポイント①:ECRS

改善の発想スキルのひとつである

ECRSについても以前紹介しました

【過去の記事】IE手法での改善を最大化するECRSとその実践的活用法とは?

[getpost id=”279″]

簡単に復習してみましょう

Combine:統合と分離

Rearrange:交換

Simplify:簡素化

特に”Eliminate:排除”の無くせないか

の視点はとても重要です

先に説明したネジ締め作業を

実際に検討した作業項目として

『ネジに座金を取り付ける』

という作業が出てきたこともありました

座金ってわかりますか?

ワッシャーのことです、苦笑

で、その時に座金がねじ山に引っかかって

結構時間がかかっていたのがわかりました

その検討段階で

初めから座金が取り付けてある

セムスねじというの部品を活用することで

時間短縮を検討したりと

いろんな意見が活発に出たわけです

高くつくかも、と調べてみると

価格は言うほど高くない!?

もしくは同じ価格のも!?

メーカは

ネジに座金を取り付けるのではなく

ネジを切る前に座金を取り付け

その後に、ネジを切っていたので

手間なく(安く)作れていたようです

これはまさに

”Eliminate:排除”を切り口に

部品の付加価値が上がる=高くなる

という固定観念にとらわれることなく

検討した結果

メーカ側の

”Rearrange:交換(順番の入れ替え)”

でムダ取りできた一例です♪

企業を超えたECRSの合わせ技ですよね!

この考え方はやはり業務改善を行うための

非常に重要な視点です

ムダ取り時に押さえるべきポイント②:動作経済の4原則

さらに動作単位の視点で改善を検討する時

非常に重要になるものとして

”動作経済の原則”が挙げられます

【過去の記事】動作経済の4原則とは?すぐ応用できる考え方を理解する!

[getpost id=”2460″]

これも、簡単に復習してみましょう

動作の数を減らす

距離を短くする

動作を楽にする

これも、改善のアイデア出しをする際に

切り口として活用します

改善アイデアは

まずはとにかく量を出すことが重要です

その際に

”ECRS” や ”動作経済の原則”

のような切り口を

知っているのと知らないのとでは

その結果に大きな違いが生まれます

ですからぜひこの視点も自然に使えるよう

普段から訓練していただければと思います

さて、今回はライン作業を例に

改善手法における押さえておくべき

重要ポイントについて説明しました

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために