職場の改善を進める『IE手法』

その代表的な手法である工程分析は

IE手法の中でも結構パワフルな手法です

改善を進めたい工程単位を

もう一段階細かく見ていくことで

最適化を図る工程分析

改善への最初のステップとして

とても重要な役割を担っています

そのためしっかり活用いただきたいなと

改めて違う視点から説明をしてまいります

工程分析とは?工程分析の概要を理解する

製品やサービスの質を向上させるために

現在発生している問題や課題を発見して

これらを適切に解決していく

一般的な職場では職務として

そんな活動が行われていると思います

つまり自らの仕事のやり方を

より良い方法に変えていく姿勢

それって絶対に必要ですよね!

そんな時に大活躍するのが『工程分析』

それでは何のために

工程分析が使われているのか?

さっそくその目的をみていきましょう!

工程分析を活用する3つの目的

工程分析の目的を整理すると

大きく以下の3つと言えます

(2)ムダな作業をしていないかチェックする

(3)最適な作業手順を見つけ出す

作業している時にはおそらく

自身の周囲に集中して仕事をするハズです

作業中に『作業全体を俯瞰して眺める』

それができるヒトはおそらく

ある特殊な修行を積んだ方でしょうか?笑

自身の仕事を見直す

つまり、作業全体を見える化して

ムダな作業がないかチェックすることで

最適な作業手順を考える

そんな時間をつくるための

便利なツール(手法)というわけです

なるほど!それでJISに規定されるほど

皆さまよく活用されていると

言うわけですね

納得です

工程分析に使用される工程図記号とは?

工程分析とは

材料から製品へと変換される手順を

『見える化』することで

自らの仕事の手順を見直すための手法です

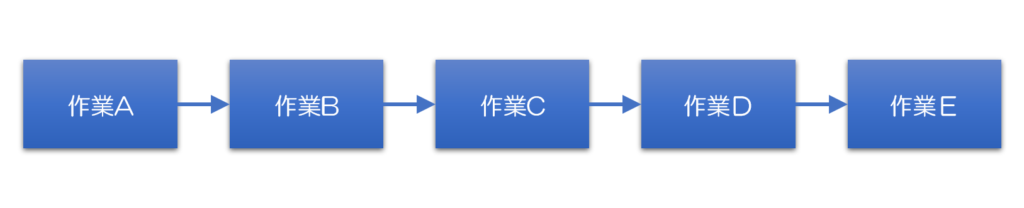

この工程分析を知らない方は

自らの仕事を表現すると以下のような

フローを描くのではないでしょうか?

これではなかなか問題点を見つけるのは

難しいと言わざるを得ませんよね

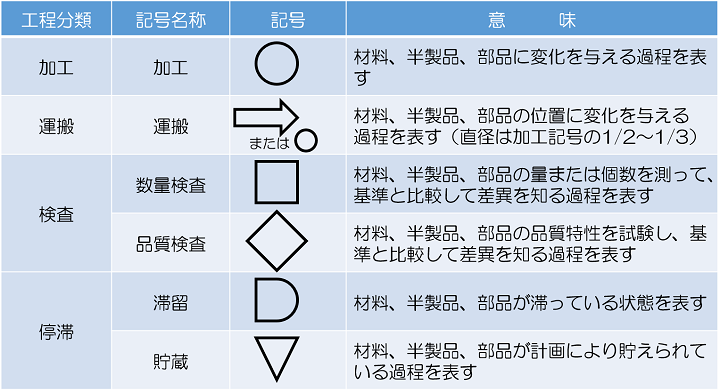

IE手法の7つ道具③工程分析の工程図記号(基本図記号)

実は工程分析は工程図記号という記号を

使用して工程全体を表現します

この工程図記号はJISにも規定されていて

とても標準的な手法なので

生産管理に携わる方なら

ご存知ないと恥ずかしいかも

しれませんね、苦笑

これらの記号から加工と検査記号を用いて

作業手順を表すことで大まかな工程概要を

表現することができます

さらに停滞や運搬の記号を加えることで

より詳細な工程の状況を表現可能です

この工程図記号に慣れていただくために

まず加工と検査の記号に絞って

工程分析図のつくり方をお話しましょう

工程分析図のつくり方:記載する時の手順や留意点

それでは早速、工程図記号を用いて

工程分析図をどのようにつくるのか

以下の4つのステップで解説します

(2)作業を連結していく

(3)工程の合流や分岐を表現する

(4)必要事項を記入していく

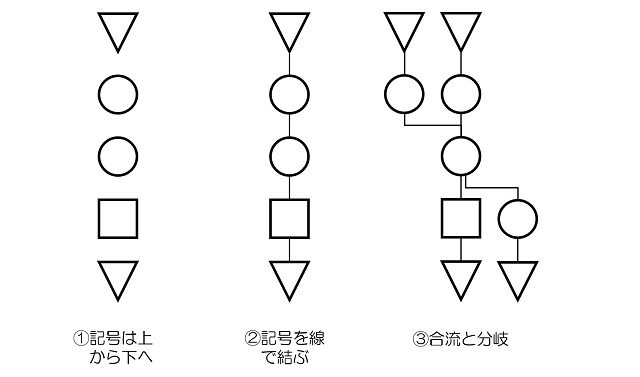

工程分析図は縦書きで描く

上図の①で示したように

作業の順序や前後関係を統一するため

工程分析図は用紙の上から下へ縦方向へ

記入していきます

つまり用紙の上に現された作業が

速い順序であることを意味します

作業を連結していく

上図の②で示したように

作業と作業を線で結ぶことによって

工程の順序や前後関係を示します

ここでは矢印は使用しないのが

一般的です

工程の合流や分岐を表現する

上図の③で示したようにある工程に

他工程で加工された部品が合流する場合

合流する箇所に線を結びます

また、作業が分かれる場合には

作業箇所からもう1つ線を引き出します

必要事項を記入していく

工程図記号の右側に工程の名称や

検査の内容などを記載することで

補足情報を付け加えることができるので

内容の理解を深めることが可能となります

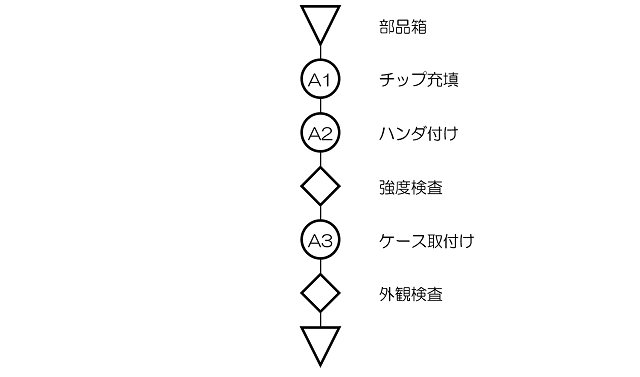

工程分析図の事例:作業手順のあるべき姿を考える

ある実装工程を工程図記号を用いて

工程分析図を描いた事例が上図です

ただしまだ停滞や運搬情報を加味して

いない状態の図ですが

作業の全体像を表しています

A1、A2などの表現は

加工工程に省略記号をつけているだけで

あまり規定された意味はありません

後の改善案の検討時などに

活用されることがほとんどです

まずはこうった簡単な表現から

慣れていただいて

全体像を把握する方法を

マスターいただければと思います

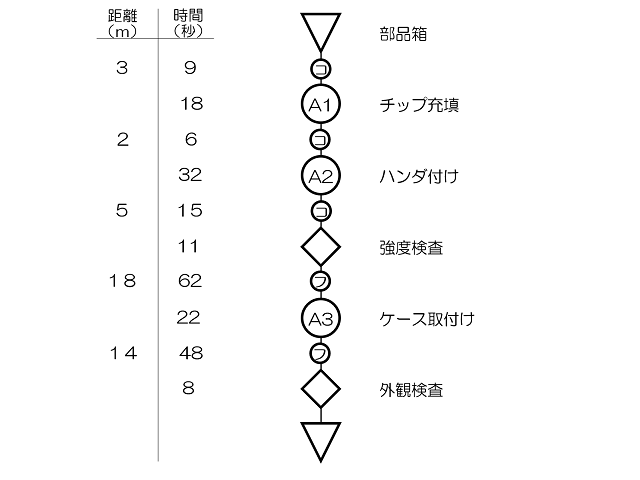

そして実際に改善に結びつけるため

時間と距離情報を加えてみた

工程分析図は以下のようなものです

工程分析図のさらなる応用例:時間と距離の情報を加えてみる

上記の小さい◯は運搬を意味し

(コ)はコンベアー

(フ)はフォークリフト を略記しています

こういった情報を列記すると

発生しているムダを見出すことが

可能となります

停滞時間や移動距離がさまざまな

ロスの原因になっていることは

皆さまもご存知かと思います

そのため工程分析図では時間と距離を

数値記入したものをよく作成します

もちろんですが製品の停滞や運搬距離は

品質劣化につながる問題ですので

こういった工程分析を行うことは

品質管理面と密接な関係があるのです

改善の着眼点は主に以下の4つです

(2)運搬作業

(3)停滞時間

(4)検査作業

この4つの視点でもって

チェックしていただければ

大きな見逃しはしにくいかと想像します

加工作業

各加工作業での時間に

大きな違いがある場合は

仕掛品が増加している

つまりバランスロスが発生している

可能性が高いことを意味します

運搬作業

運搬距離が確認することで

工程レイアウト変更で運搬をなくせないか

加工しながらう運搬できないか

運搬回数を減らせられないか

などの視点で見ていきます

停滞時間

運搬と同じく停滞はロスそのものです

そのため

停滞をなくすことはできないか

停滞時間を短縮することはできないか

こういった着想で検討していきます

検査作業

検査も本来、付加価値を付けていません

そのため

検査を省略することはできないか

加工しながら検査することはできないか

検査時間を短縮できないか

という視点で考えていきます

工程分析で工程の概要を把握しようまとめ

IE手法の中でもパワフルな手法である

工程分析をまた違った表現で説明しました

やはりこの手法は管理者以上なら必ず

使いこなしていただきたいと思います

全体を俯瞰できるツール=工程分析で

本当にこれでいいのか?

この職場はこれで最適なのか?

もっと良いやり方はないのか?など

ぜひ職場づくりを進める機会として

ぜひご活用いただければ幸いです

それでは今日はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために