IE手法では改善作業をユークユニットという

単位で捉えていきます

多くの活用手法が存在するIE手法ですが

そもそもそれぞれの改善の目的によって

最適な改善対象の大きさが変わりますし

改善対象の大きさによって

最適なIE手法も変わります

そのためこのワークユニットという概念を

理解することがかなり重要なのです

それはどういうことか?

この後もう少し詳しく説明してまいります

このワークユニットの理解を深める

ことでさらなるIE手法の理解に繋げて下さい

ワークユニットとは?①:改善を進める大きさの区分について

作業改善を実施するにあたって

改善対象の作業の大きさを決めること

これが初期段階で重要になります

なぜなら。。。

なんのために改善をするか?

どういった成果を得るのか?

どれだけの大きさを期待するのか?

によって改善すべき対象は変わりますよね

例えば。。。

原価率を20%下げなきゃいけないのに

ごくごく一部の動作を改善して

2%程度の成果を獲得するのは最適とは

言いにくいですよね

つまりこういったアンマッチは

できるだけ避けたいですよねってこと

また、もうひとつは

対象として選んだ作業の大きさによって

最適なIE手法が変わるということです

どう言うことか。。。

改善対象というのは

製品単位である場合もあるし

工程単位である場合もあるし

作業単位である場合もあるということです

例えば、ある電子部品の組立の改善の場合

製品原価低減を目指し

全体の組立手順を見直すなら

対象の大きさは製品単位で

工程分析から始めるのが最適だろうし

なぜか増大する残業時間の抑制を目的に

問題工程の梱包ラインを再設計するなら

対象の大きさは工程単位で

ライン作業分析がベターであるだろうし

最重要工程の生産性向上を目的に

主要部品の組み付け作業を改善するなら

対象の大きさは作業単位で

タイムスタディ(時間研究)がよさそう

などそれぞれの段階があって

それぞれに応じたIE手法を選ぶことで

改善活動の成否や効果を左右することに

つながります

つまり改善対象に大きさによって

最適な手法が変わってしまうので

製品か、工程か、作業か

まずはどこを改善するのか?を

定めておくことが

まずは重要だと言いたかったわけです

ワークユニットとは?②:ワークタイムとワークカウントについて

ここからが大きさを見る時の見かたです

こういった改善対象の大きさを

ワークユニットと呼んでいます

つまり作業のまとまりの単位です

このワークユニットの構成は下記のとおり

ワークユニットの発生回数:ワークカウント

つまりこのワークユニットの仕事量は

ワークタイムとワークカウントの掛け算で

このワークユニットの仕事量の総和が

製品全体の仕事量となります

ま、当たり前と言えば当たり前ですが

こういう表現をしましょうってことです

逆に言えば。。。

製品全体の仕事量ってのは

細かいワークユニットに切ることができて

その切られたワークユニットというものが

すべてワークタイムとワークカウントの

掛け算で表現することができるということ

IE手法では表現方法として

こういった捉え方、表現の仕方が

スタンダードであるこということです

ワークユニットとは?②:ワークユニットのレベル

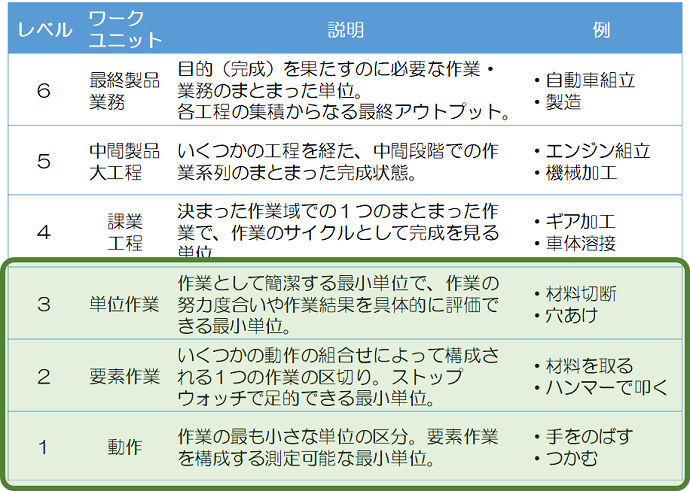

ワークユニットのレベルは6個あります

では順番に解説していきましょう

ワークユニットレベル6:最終製品 業務

一番大きい単位は最終製品とか業務で

大きな単位です

目的を果たすのに必要な作業や

まとまった単位であり、各工程の集積の

最終アウトプットで、かなり大きいです

ワークユニットレベル5:中間製品 大工程

次は中間製品とか大工程というもの

例で言うとエンジン組立とか

機械加工とかだいぶ大きなユニットです

いくつかの工程を経た、中間段階での

作業系列のまとまった完成状態です

こういったまとまりで見るケースもあります

ワークユニットレベル4:課業 工程

その下が課業とか工程と言われるレベル

この辺から馴染みが出てくるでしょうか?

決まった作業域での1つのまとまった作業

作業のサイクルとして完成を見る単位

例としてはギア加工とか車体溶接

おそらく皆さまの会社の職場構成は

この工程の組合せが多いと想像します

ここまではあまり覚えなくてもいいです

というのは、これより細かいユニットが

改善対象に成り得るユニットだからです

ワークユニットレベル3:単位作業

これは作業として完結する最小単位で

作業の努力度合いや作業結果を

具体的に評価できる最小単位です

材料切断とか穴あけとか

あるひとつの機能を

達成する作業のまとまりです

ワークユニットレベル2:要素作業

単位作業をさらに分解すると

要素作業というレベルに分けられます

いくつかの動作の組合せによって

構成される1つの作業の区切りで

ストップウォッチで測定できる最小単位

一般的にストップウォッチで測定できる

単位って2~3秒までです

コンマ何秒とか絶対無理です

計れなくはないですが実運用上無理です

材料を取るとか、ハンマーで叩くとか

そういったレベル感です

ワークユニットレベル1:動作

最後は動作です

作業のもっとも小さな単位区分で

要素作業を構成する測定可能な最小単位

手をのばすとかつかむとか

基本的に現場で行われている作業は

すべて動作の組合せになります

動作が組み合わさって要素作業になります

つまり要素作業はただの動作の組合せで

その要素作業が組み合わさって単位作業が

構成される、という位置づけになります

単位作業としてまとまってはじめて

何かの機能を果たすのだということ

この関係をご理解いただけることが

まずはIE手法の基礎となります

ぜひ何度も読んでみて

自分のモノにしてみてくださいませ

ワークユニットとは?まとめ

さて、ワークユニットという単位について

詳しく説明しましたがいかがでしょうか?

この6つのレベルの分け方として

厳密な定義ってのは存在しません

だいたい6つの大きさがあるんだなと

おおよその目安としてご理解ください

それでは今日はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために