業務改善を進める前に

他社の成功事例を知る事はとても有効です

そこで今回は

数社の業務改善成功事例をご紹介します

その成功事例の中からぜひご自身の会社に

適応できそうなニュアンスを探して応用し

業務改善に生かして頂ければ幸いです

事例1:基板実装組立A社の業務改善

それではまずこの会社の概要および

当社が持つ課題から整理していきましょう

会社概要と課題

従業員:36名

売上高:約7億円

経常利益率:▲2%

当社は創業36年の基板実装を主に営む

電子部品組立の企業です

社長は現在4代目で39才の3年目

会長が社長に事業を任せるきっかけとして

業績改善支援の依頼がありました

活用した改善手法と効果

財務分析の結果

他社と比べて原価率が5%程度の高く

課題はずばり原価率低減

ライン作業分析を適応することで

原価率を約7%改善することができました

それではどんな活動をしたのか説明します

具体的な改善活動

まず原価率の1/3を占める人件費

それをさらに細かくヒアリングを進めると

工程にムダが多くあると感じているが

改善方法がわからず困っているとのこと

特に事業承継時期によくあり勝ちですが

高齢作業者が改善には後ろ向きで

従来のやり方を徹底して守る文化が

相当深く根をおろしているようでした

そのためまずはIE手法における研修を

(1)IE手法の必要性と概要

宿題1:改善組織検討と現状分析

(2)IE手法の1つを演習で学ぶ

宿題2:手法実践と発表準備

(3)実践発表会および継続に向けて

で3日間で実施しました。

1日目の内容で2日目に演習で学ぶ手法を

参加者に選んでもらって、その宿題として

実践および発表準備をセットする

そして3日目には継続に向けての体制を

自ら検討して決めていただく

この内容で、課題解決に向けた組織体制

つまり同じゴールを追えるチームへと

年代を超えて変革させることを狙いました

結果、彼らが演習に選んだ手法は

『ライン作業分析』でした

業務改善の成果

改善組織は部門毎に4チームが編成され

各々『ライン作業分析』を実施した結果

研修を実施した3ヶ月で約5%

そのまま2回目の改善活動で約2%を削減

単月決算の黒字化を達成できたとのこと

関わった側としてはとても嬉しい実績です

現在3回転目の改善活動を実施中で

新たな手法を独自で学習中とのこと

しかもそのリーダーは若手作業者で

高齢作業者もしっかりサポートして

くれているとお聴きしています

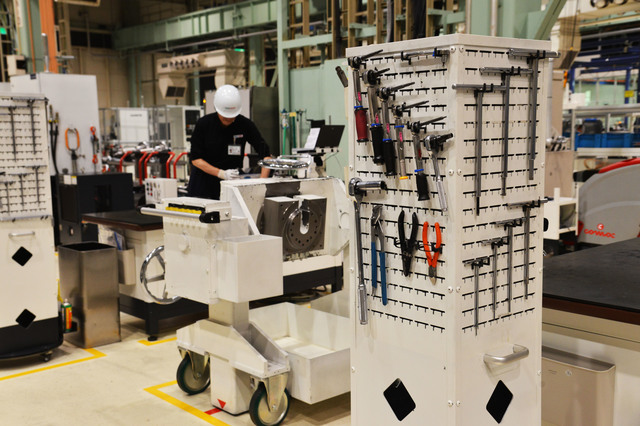

事例2:機械加工組立B社の業務改善

さて、それでは事例の2つ目です

当社の会社の概要と解決した課題はこちら

会社概要と課題

従業員:16名

売上高:約2億円

経常利益率:+1%

当社は創業19年の食料品機械組立を

得意とする機械加工組立の会社です

社長は現在まだ1代目で73才

三男の常務(36才)が承継候補者だが

まだ経営者としての自覚が薄いため

若手経営者育成支援の依頼があり

まずは常務の経営感覚を磨くため

現場改善を一緒に進めることとしました

活用した改善手法と効果

当社の機械加工組立は

繰り返し品が少ないという特徴があるため

P-Q分析ではなく、類似工程分析を実施

そのグループ内の代表製品について

『工程分析』を実施して改善を図りました

効果は原価率3%の低減を実現

それでは具体的な活動を見てみましょう

具体的な改善活動

まずは類似工程分析で製品グループを構成

対象の製品グループは全体の29%と

まずまずの大きさにおさまりました

そのグループの中の代表製品について

『工程分析』を実施していきます

まず常務を中心に改善組織を編成して

実際に改善を進めるメンバーを

工程から1名ずつ選抜して決めます

選定方針として、常務が期待するメンバー

としておいたため、今後共に成長したいと

思うメンバーが集まることを期待しました

そしてそのメンバーで協働して

製品・工程のおおまかな概要把握のうえ

実際の調査・分析を進めて、最終的な

工程分析表(工程分析図)を作成しました

メンバーの中でPC操作の上級者がいて

プロジェクターで投影しながら編集を実施

1週間に1度2時間程度集まっての会議で

あーだ、こーだと1ヶ月ほど悪戦苦闘

改善前のフロープロセスチャートの完成と

ほぼ同時に改善後の同チャートも完成!

業務改善の成果

この工程分析の特徴ではあるのですが

作図を進めて見える化が進むと同時に

改善案も積算的に積み上がります

最終的に改善案13件

そのうち7件を実施することで

原価率3%削減を実現!

このことがきっかけで

各メンバーの原価意識も高まったと

社長は喜んでおられました

現在では常務は本格的な事業承継のため

取引先との関係性強化へと軸足と移したと

お聴きしています

事例3:金属プレス加工C社の業務改善

成功事例の3つ目のご紹介です

会社の概要と主な課題は以下のとおり

会社概要と課題

従業員:19名

売上高:約6億円

経常利益率:▲3%

当社は創業42年の大手電機メーカーの

下請である金属プレス加工会社です

社長は4代目で

51才の先代の娘婿が引き継いで2年目

工場での就業経験がなかったため勉強中

主要1社からの受注が88%と大きく

価格交渉力が全くないため原価率が高く

6期連続赤字となっていた

そのため専門家からの助言および

経営計画策定を保証協会より依頼され

職場改善を進めることになりました

活用した改善手法と効果

先代社長:会長からヒアリングすると

明らかになってきたのは主要取引先の

むちゃくちゃなバイヤーの存在

『他社はこの工数でやっていたため

できなければ困るから価格は守ってくれ』

との情報を鵜呑みにして見積り回答

実際にそんな工数では不可能とわかっても

なかなか価格改訂に応じてくれないという

下請法で言う『優越的地位の濫用』の対応

そのため実際の工数を把握する目的で

まずは『タイムスタディ(時間研究)』を

実施することとしました

結果的に原価率を6%改善して

経常利益率は+3%と黒字化の達成という

成果を獲得できました

ではどんな活動をしたのか紹介します

具体的な改善活動

まずは社長および今後期待するメンバーで

改善組織を編成していただきました

集まったメンバーは社長を入れて6人

『改善を進めるスキル』はやはり

できるだけ多くの従業員で

共有できる体制をつくりたいワケです

そのメンバーで集まって改善対象を

絞るための情報収集及び加工を進めました

当社では受注管理システムを活用中のため

比較的容易にP-Q分析が完成しました

そのうえでさらに類似工程分析をすると

5グループの経路に分けられることが発覚

そして社長以外の5名をリーダーとした

3名×5チームの改善組織を編成しました

それぞれ各チームで代表製品から順番に

スマホで動画撮影しながら

タイムスタディを進めていきます

結果的にはやはり金型の入替えに時間が

かかっていることに着目

内段取りを外段取り化するよう手順入替や

脱着する時の精度合わせの支援治具の製作

などなど計6件の改善を施しました

業務改善の成果

結果的に作業ロスが12%も削減

また見積と実際工数の乖離が大きい製品は

取引先へ価格改訂を文章で依頼するなど

徐々に大幅赤字の製品が減少したことで

原価率は6%も改善して黒字化

なにより5つの改善チームが未だに

定期的に改善力を高めていることが

とても嬉しい誤算だと社長は喜んでいます

改善事例から読み取れる改善手法の成功ポイント

さてここまで紹介すればもうお気づきだと

思いますが改めて説明しますと

改善手法の成功ポイントは以下の3つです

(2)活用する改善手法を理解して実際に使う

(3)期待するメンバーで改善推進組織をつくる

ではこの3つの成功ポイントについて

もう少しだけ補足をして参ります

(1)改善する経営課題を明らかにする

やはり関わるメンバー全体が同じゴールを

見据えていなければ成果を得ることは

とても難しいものです

そのため我が社の課題を明らかにして

その解決のために改善手法を習得して

活動を推進するのだと理解をいただく

『職場を良くしたい』

経営側はあまり感じることが少ないですが

これを思わない従業員はほとんどいません

できるなら、自分が役に立てるなら

自身が所属する職場を自らのチカラで

盛り上げればいいのになぁ

そう思っているヒトがほとんどなのに

それを増幅させたり活躍機会を提供したり

していない会社がいかに多いことでしょう

彼らにはそこに期待して選んだことを

しっかり伝えれば、良い確立で応答します

あとはうまく高みにガイドできれば

ちゃんと皆さまは仕事してくれるはずです

(2)活用する改善手法を理解して実際に使う

改善手法はノウハウです

特にIE手法は統計的なアプローチです

専門性はある程度高いため

しっかり学習して自分のものにすることが

必要とされます

そのためには学習する機会は必須

そのうえで実際に使わないと

ペーパードライバーのように

いざという時に役に立たなくなります

ですので、実際に手法を試してみて

さらに自職場に最適化するよう改良して

どんどんと実践することが必要です

(3)期待するメンバーで改善推進組織をつくる

最後はやはりこの貴重な改善ノウハウを

一部のメンバーだけで専有しないことです

多くのメンバーを巻き込んで一緒に

改善を進めていくことで

改善件数はどんどん増えますし

何より組織的な改善力として仕組み化が

可能となります

やはり自ら改善できる組織は

とても強い会社になれる資質を持ちます

業務改善事例まとめ

さていかがだったでしょうか?

業務改善を実際に進めた事例をいくつか

複数同時に眺めてみるとざっくりですが

自職場の成功するためのイメージが

少しずつ固まっていくと想像します

ぜひこの改善という成功事例に

皆さまがたの会社も入れるよう

足元の一歩を踏み出していただきたいと

そう思いながら紹介をしております

それでは今回はここまでとなります

今後とも宜しくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために