只今、IE手法の事例シリーズを展開中です

IE手法をしっかりとご理解いただく目的で

進め方事例を紹介しています

【前回記事】>IE手法の進め方事例①金属加工会社Aの改善事例2改善対象の絞り込み編

[getpost id=”2069″]

前回までに説明した進め方事例としては

の5つです。

これまでには改善を推進する組織をつくり

その中で改善の必要性を自らが認識して

改善目標を達成するための改善対象を

選んだところまで進みました

今回はここの続きを説明していきますね!

しばらくお付き合いください

改善活動の進め方事例(6):改善対象を分析する

推進チームは全員で話し合って

最初の改善対象を『製品b』と決めました

もちろんP-Q分析、P-MH分析など

客観的なデータでのディスカッションで

論理的に決めたのですが

どうもメンバー的には予想を外さない

結果に少し意欲が下がったようです

『またこの製品か、確かにメインだから』

『別に分析しなくてもいつも気にしてる』

『これ以上やりようがないのでは?』

なんとか本音を聞き出すと、こんな声が

まあ、そう言わずやってみましょう!

と声をかけながら始まった改善活動ですが

この後、このメンバーは

大変盛り上がることになります、笑

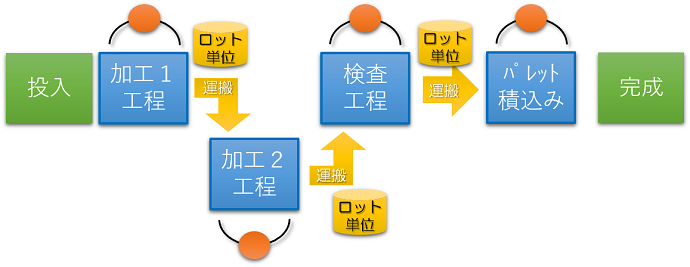

まずはこの製品bをつくるのに

どのよう工程をたどっているのか?を

明らかにしていくことから始めます

加工2:円筒研削盤

検査:三次元測定器

設備と関わる部分はシンプルな構成です

イメージはこんなかんじです

【製品b】の製造イメージ

そして推進メンバーで話し合って

あらゆるIE手法の中から工程分析を選択

まずは加工1:NC旋盤の段取り替えに

フォーカスして取り組むことにしました

本来ならこの判断って

ちゃんと時間測定して時間の長い部分から

改善に着手するのがセオリーですが

最初の改善のスタートにあたって

もっとも時間のかかる調査部分を

割愛して取り掛かることにしました

ま、こういう改善が進んでいない職場って

実は改善すべき箇所をほとんどの方が

わかっている場合が多いものです

ですので、今回は皆さまの知見を

信じてスタートさせました

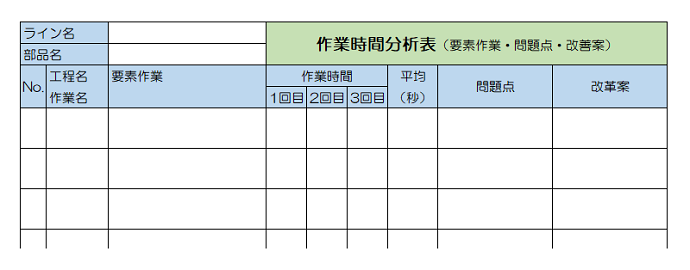

簡易型の工程分析表を作成してみる

『それではこの表をまずは埋めてください』

とお渡したのがこの書式です

不思議なもので、ほぼこれを渡すだけで

工程分析ができてしまうんです

人の対応力って素晴らしいです!

まずは要素作業を整理していきます

皆さまのご意見を大きめのポイントメモに

書き込んで整理した結果をこの書式に記入

そしてその項目毎に3回時間を計測

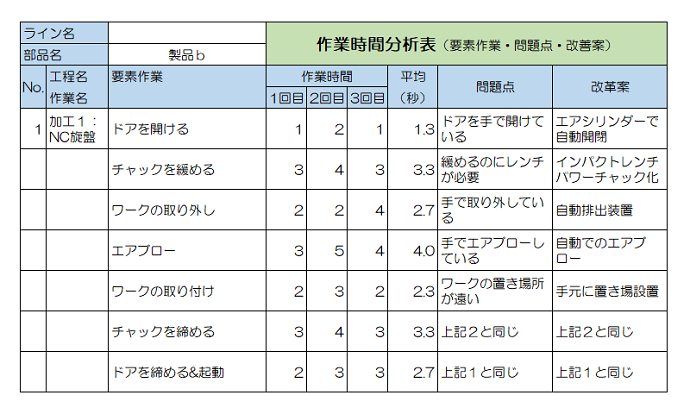

その結果、平均で19.7秒

かかっていることがわかりました

そしてそれぞれの問題点を抽出して

改革案を検討します

小集団活動がスゴいのは

チームで検討しはじめると

ノッてくるところです

スタート時は、いつものことかと

意思消沈気味ではじまったはずですが

この改革案を検討しはじめると

どんどん意見がでてくる

そしてそれを聞いたヒトがまた

それに上乗せして意見を重ねる

そんな現象が普通に起こるのが

この改善というテーマを共有した

チームのチカラだと日々感じております

簡易型の工程分析表の改革事例

そして最終的に彼らが埋めたのがこちら

これを元に提案書にまとめて社長に説明

自動排出装置を除いて提案が通りました

彼らはこの結果に大変満足して

西本にこう言いました

『みんなで考えると楽しいんですね』

『正直、こんな展開になるとは驚きました』

『自分たちで効率化できたことに誇れます』

このチームは定期的にあつまって

こういった小さな改善を次々と繰り返し

たった3ヶ月で製品bのリードタイムを

20%も削減したうえで

6ヶ月後には売上高人件費比27%を達成

チームワークも向上して

改善を楽しむ風土が定着しつつあります

こういった改善活動という機能は

作業者の意識を変える効果があります

短期的な経営課題を解決しながら

中長期的な人財育成につなげる

ぜひ試していただければと思います

さて、それでは次回からは

IE手法活用委員会の心強いメンバーから

新たなシリーズは発信されます

ぜひ違う視点からの解説で

IE手法の理解を深めてくださいませ

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために