これまで数回に渡って紹介してきた

QC7つ道具と新QC7つ道具ですが

QC7つ道具はそれぞれ特徴と使い道

新QC7つ道具にも各々役立つ場面が

しっかりと設定してあるものの

その違いがおわかりでしょうか

『覚えたいがイメージができない』

『使う前に用途を教えてほしい』

『違うかどうかさえ分からない』

そんな声や問い合わせって意外と

多いものです

そこで今回はこれまで紹介してきた

QC7つ道具と新QC7つ道具の違いを

少し詳しく分析してみることで

この素晴らしいツールをどう使うか

考える機会にしていただきたいと

そう考えてこの記事を書き進めます

今回もしばらくお付き合いください

そもそもQCとはなにか

QC7つ道具や新QC7つ道具を語る前に

そもそもQCって何?ですよね

QCとは『Quality Control』の

頭文字をとったもので

直訳すると品質統制

つまり品質管理のことです

日本語でいう品質管理の機能面を

表現するならどっちかと言うと

『Quality Management』と

言いたくなっちゃうんですが

一般には品質統制=QCと表現します

いまでこそ品質のジャパンブランド

って世界的に認知度を誇ってますが

戦後の日本の製品って

本当にひどいありさまだったんです

ですが持前の真面目さも手伝ってか

QC活動、QCサークルと呼ばれる

チームで進める改善活動が広がり

しっかり仕事ができるように

なったわけです

多くの日本人は体裁を気にします

なので

チームで気づいてチームで考え

チームで改善するのがあっていた

そういえますよね

そのQC活動で有効だと認知された

代表的な問題の見える化ツール集が

QC7つ道具として紹介されたのです

それはどんな道具だったのか?

ちょっと紹介していきましょう

QC7つ道具について

②ヒストグラム

③パレート図

④チェックシート

⑤特性要因図

⑥散布図

⑦管理図

それぞれどんなツールなのか

まずは簡単に紹介していきますね

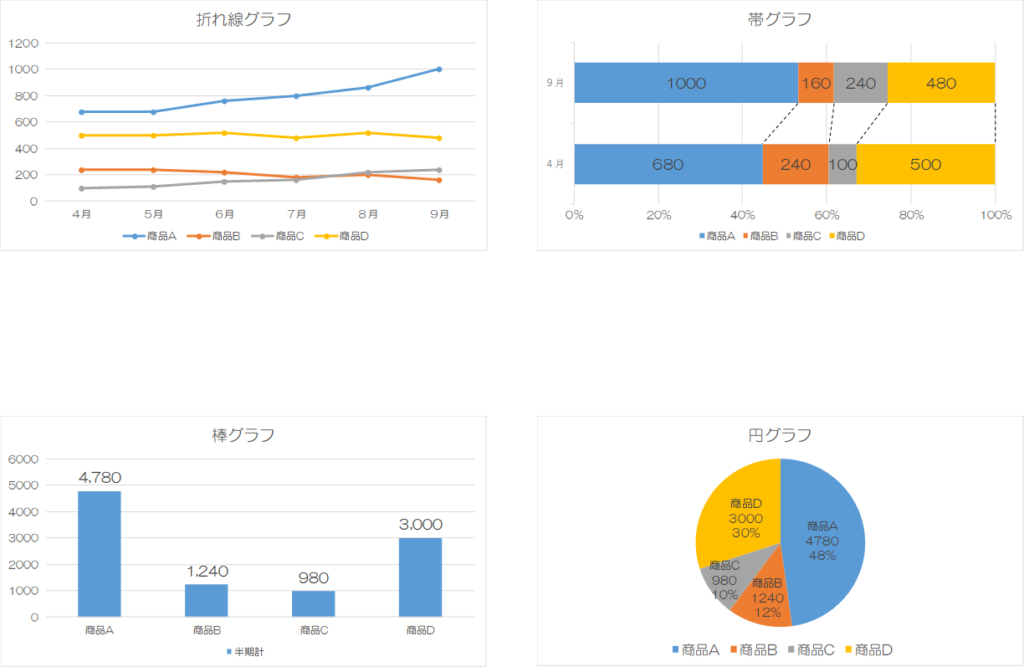

①グラフ

関連する2つ以上の数値データの

関係性を見える化する手法です

これは本当によく知られてますよね

グラフから得られる情報について

関係コメントを追加記入することで

説得力の強化が可能となります

グラフにはいくつかの種類があり

全体の姿を視覚的に表すためには

それぞれのグラフの特徴を理解して

表現目的に合ったグラフを

活用することが大切になります

②棒グラフ:数量の大小を比較可能

③円グラフ:データの割合を視覚化

④帯グラフ:時間や層別の割合比較

⑤レーダーチャート:項目別評価比較 など

【詳しくはこちら】

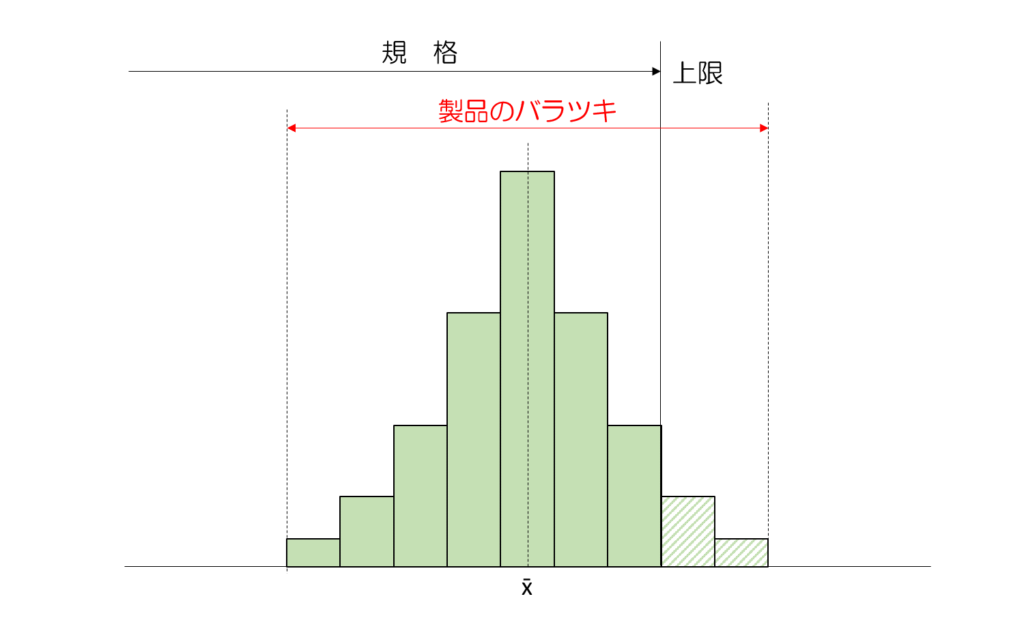

②ヒストグラム

こちらはグラフの棒グラフを用いた

工程の状態を見る手法です

測定値が存在する範囲と対象に

いくつかの区間に分けたとして

その区間のデータの数を集めて

棒グラフで表したシンプルな図です

たとえば、作業時間などの

ばらつきが大きいことが問題の場合

正常な現場と条項を比較するなどに

活用が可能となるわけです

また、ばらつきの特徴から

現場に何が起こっているのか

類推することにも役立つ

パワフルなツールのひとつです

【詳しくはこちら】

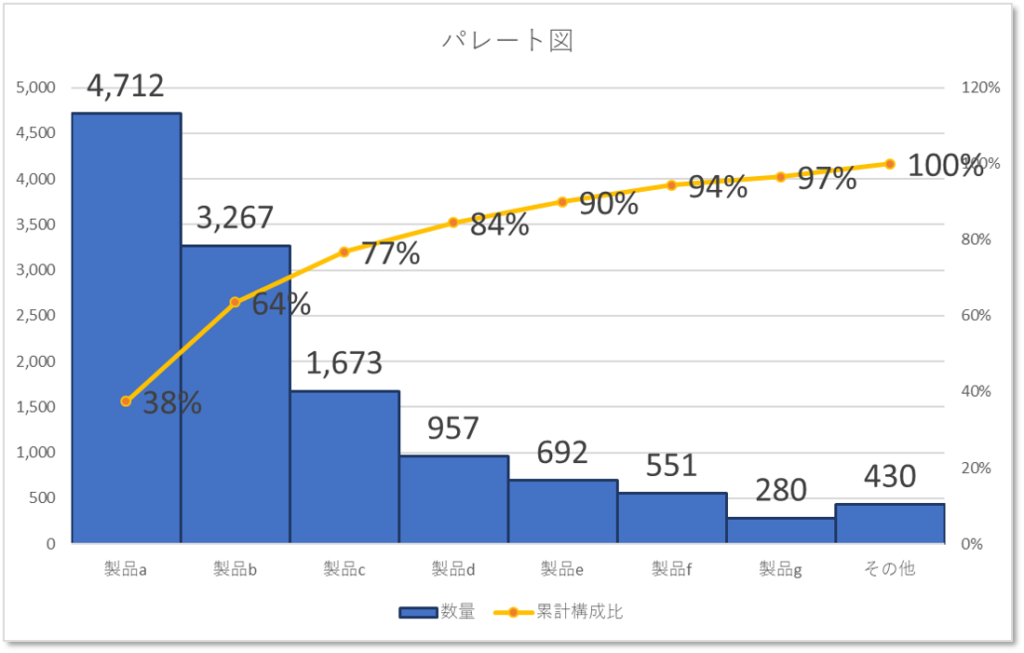

③パレート図

問題となっている

不良や欠点、クレーム、事故などを

その原因別に分類したデータをとり

不良個数や損失金額などを

多い順に並べる手法です

これは全体の中で

大きなウエイトをもつ問題が何か

それを簡単に図式化できるので

主に情報共有から対策の優先順位を

説明するときに役立ちます

たとえばこのパレート図からは

製品a、製品b、製品cの3つの製品で

全体の約8割を占めているため

この3製品から対策することに

決めたいと思います、と説明すると

おおよそ特別な理由がない限りは

反対するヒトは少ないかと思います

【詳しくはこちら】

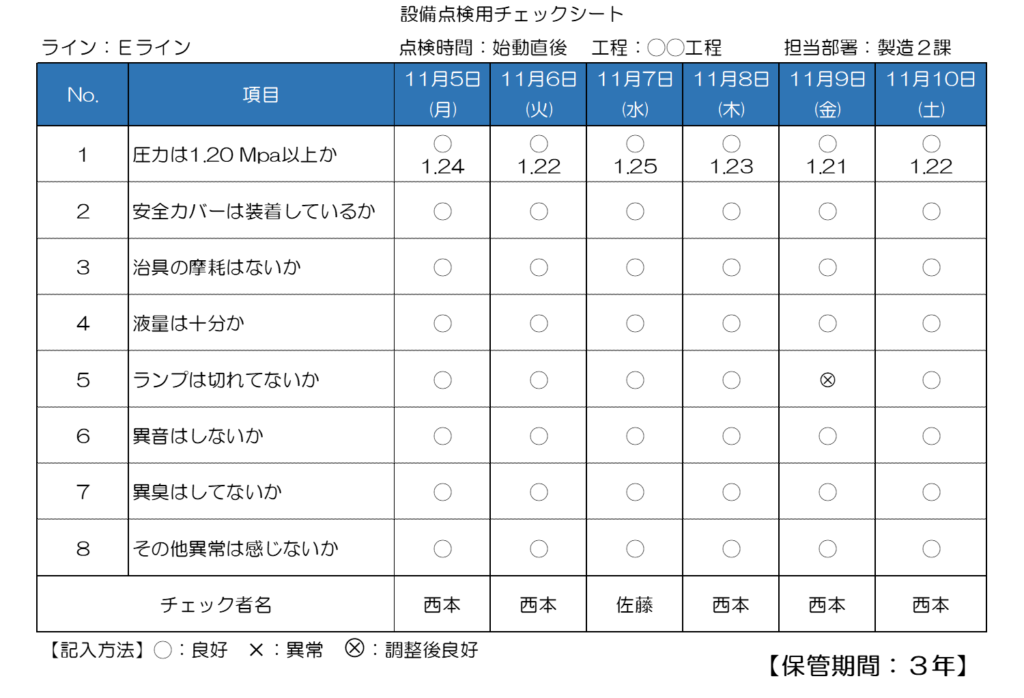

④チェックシート

これも万能・有能なツールのひとつ

このツールだけで1日6時間の

セミナー解説が可能なほどです

チェックシートとは

製造現場での事実を確認したり

情報獲得のためにつくる書式のこと

業務管理を目的とした『記録用』と

調査結果を記す『調査用』とを

目的別に使い分けて活用します

【詳しくはこちら】

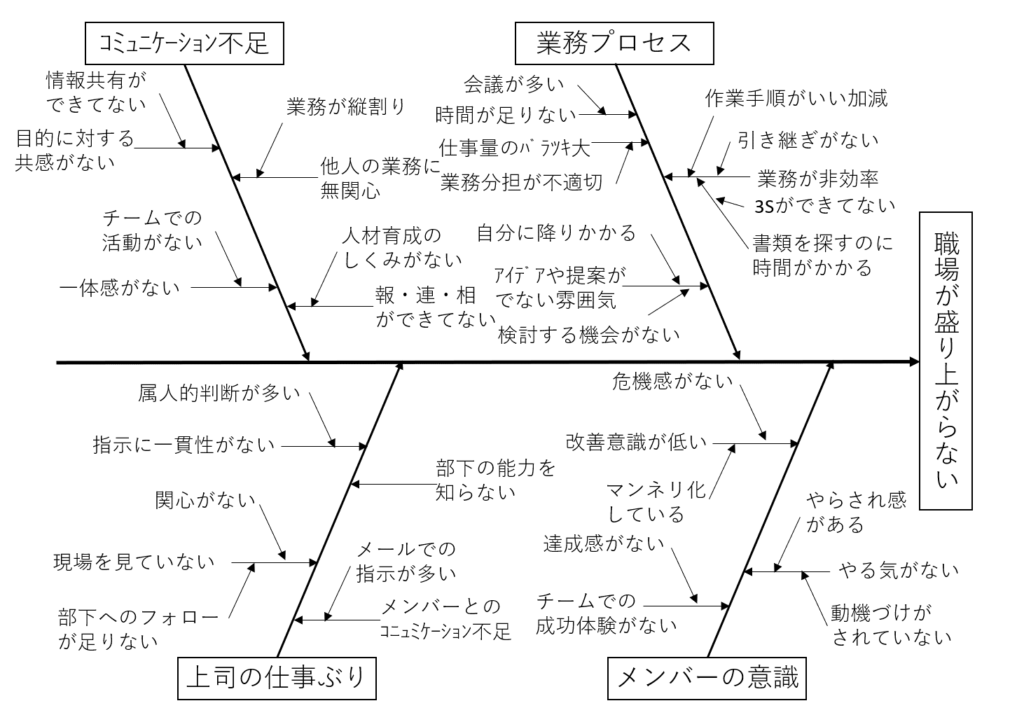

⑤特性要因図

この特性要因図(フィッシュボーン図)は

問題の因果関係を整理することで

原因を追及することに活用します

製造現場では以下の4Mで分類し

主要因の仮説をたてることが有効と

されています

その仕事を進める人たち

②機械:Machine

製造機械や業務を進めるシステム

③材料:Material

取り扱う原材料や書類

④方法:Method

その仕事の進め方

【詳しくはこちら】

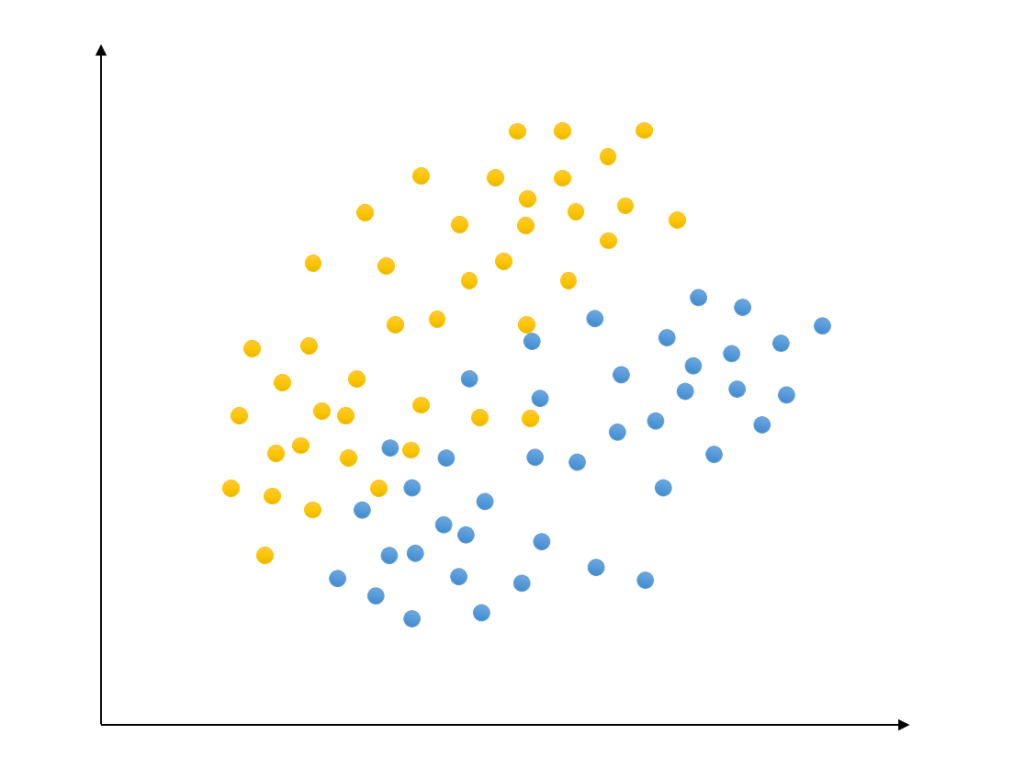

⑥散布図

2つの対になったデータxとy

その関係を明らかにするために

表現する点グラフの一種です

xとyの交点を「・」でプロットし

この点の散らばり方や傾向から

2つのデータに相関関係があるかを

見極めることができます

【詳しくはこちら】

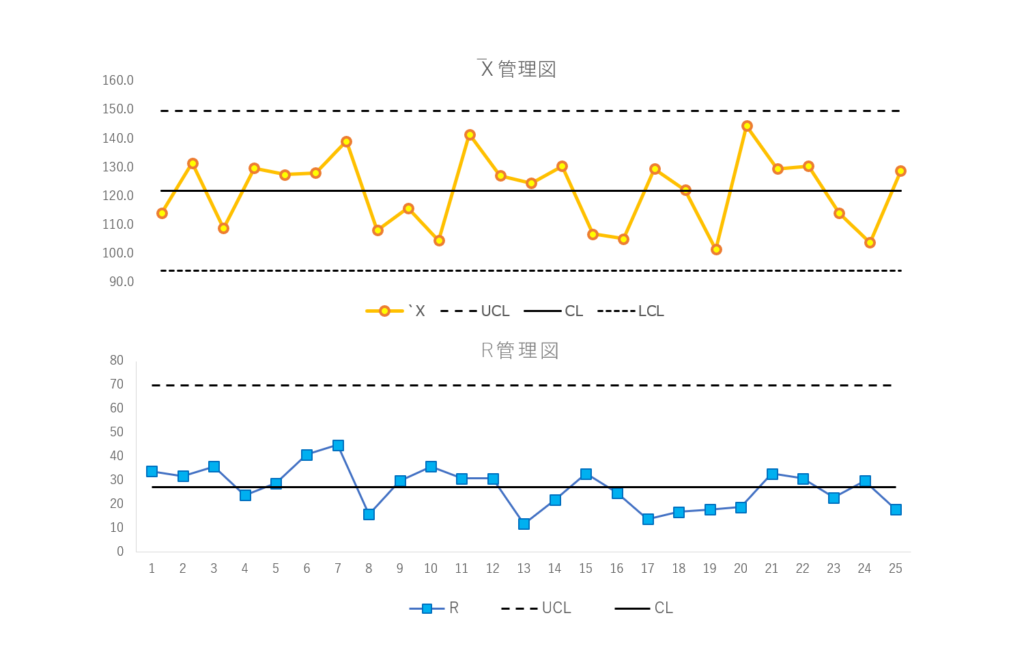

⑦管理図

工程変動に基づき定められた限界と

現在の状況とを対比する手法です

具体的には

「偶然によるばらつき」と

「異常によるばらつき」を

見分けることが可能となります

しかしこれは結構

統計の専門的知識が必要であるため

あまり中小製造業では

採用されていないのが現実です

【詳しくはこちら】

新QC7つ道具について

②連関図表

③系統図法

④マトリックス図法

⑤PDPC法

⑥アローダイアグラム法

⑦マトリックスデータ解析法

さて、それではQC7つ道具に続いて

新QC7つ道具も簡単にですが

ご紹介させていただきます

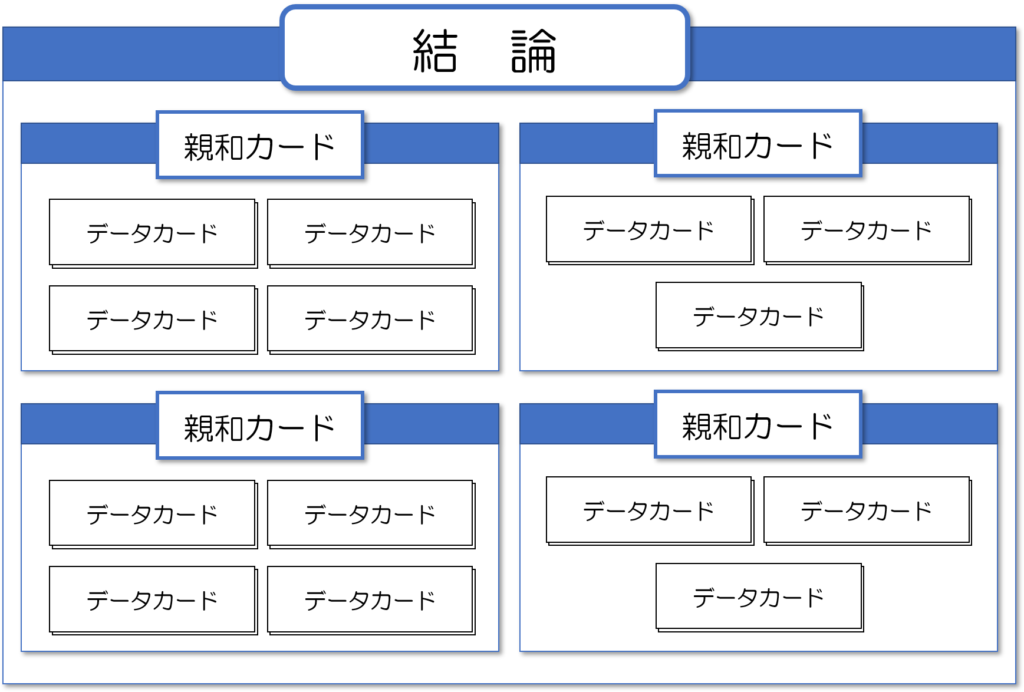

①親和図法

親和図法は製品に対する意見や

発想などの言語データが集まった時

言語データを統合して集約するのに

適した手法です

また、イメージを具現化するときも

有効に働くのでとても便利ですね

たとえばテーマを発見したいとき

問題を整理したいとき

顧客の要求品質の把握などに

よくつかわれています

【詳しくはこちら】

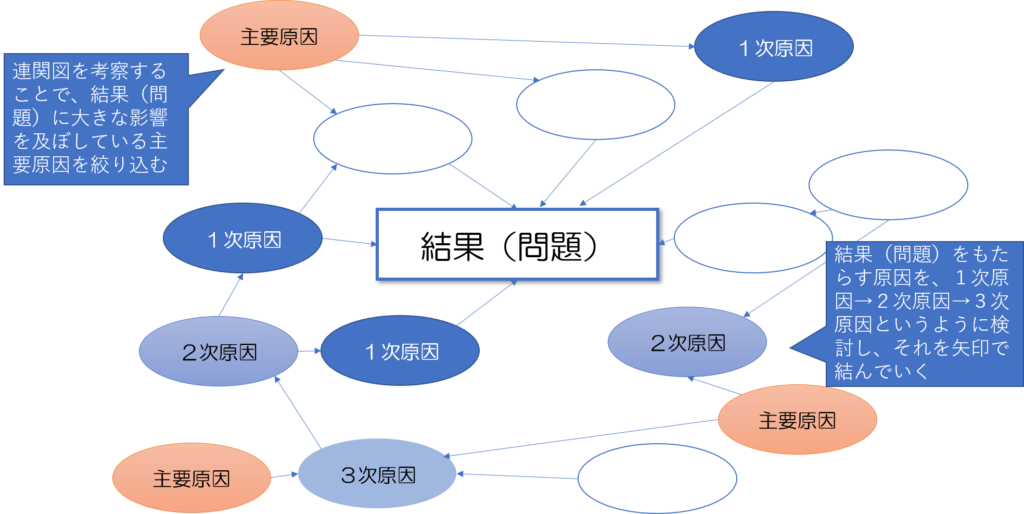

②連関図表

連関図法は原因同士が複雑に

絡み合った問題の原因を追究する時

とても役立つ手法となります

問題と原因、あるいは原因同士の

因果関係を矢印で表現することで

改善すべき主要因や根本原因を

絞り込むことができます

【詳しくはこちら】

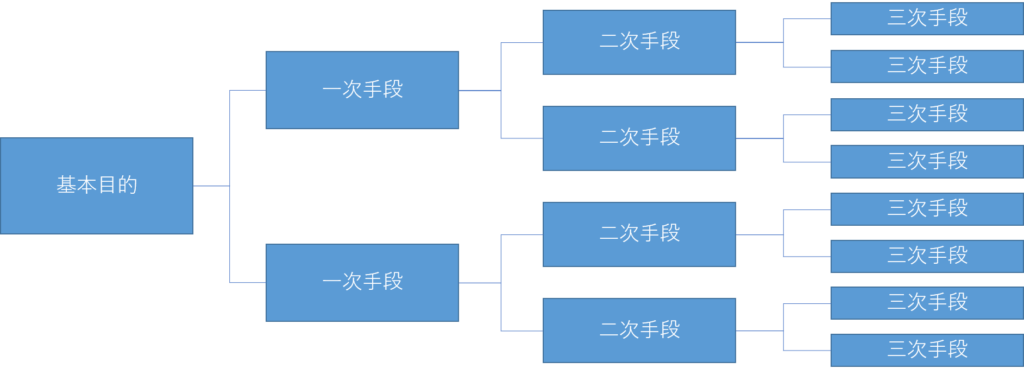

③系統図法

目標(目的)を設定したあとで

その目標をどのように達成するのか

つまり方策(手段)を発想する時に

この系統図法がよく使われます

この系統図法には

目的を達成する手段を展開する

『方策展開型』と

目的の中身を細分化していく

『構成要素展開型』の

2つの使い方があります

【詳しくはこちら】

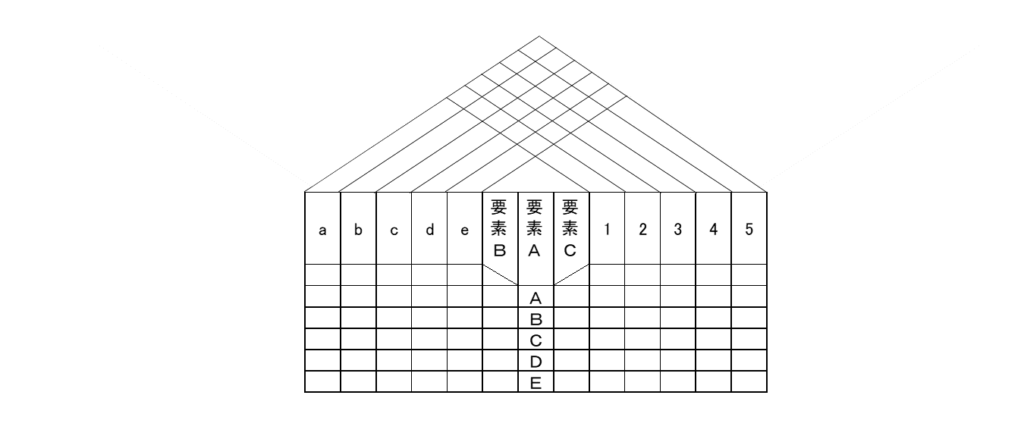

④マトリックス図法

マトリックス図法は、複数の項目の

対応関係を整理するのに効果的です

確認したい項目の数、つまり

項目が2つの時はL型

項目は3つの時はT型

項目は3つでそれぞれ関係が

見たときはY型

項目が4つの時はX型 が

よく活用されています

【詳しくはこちら】

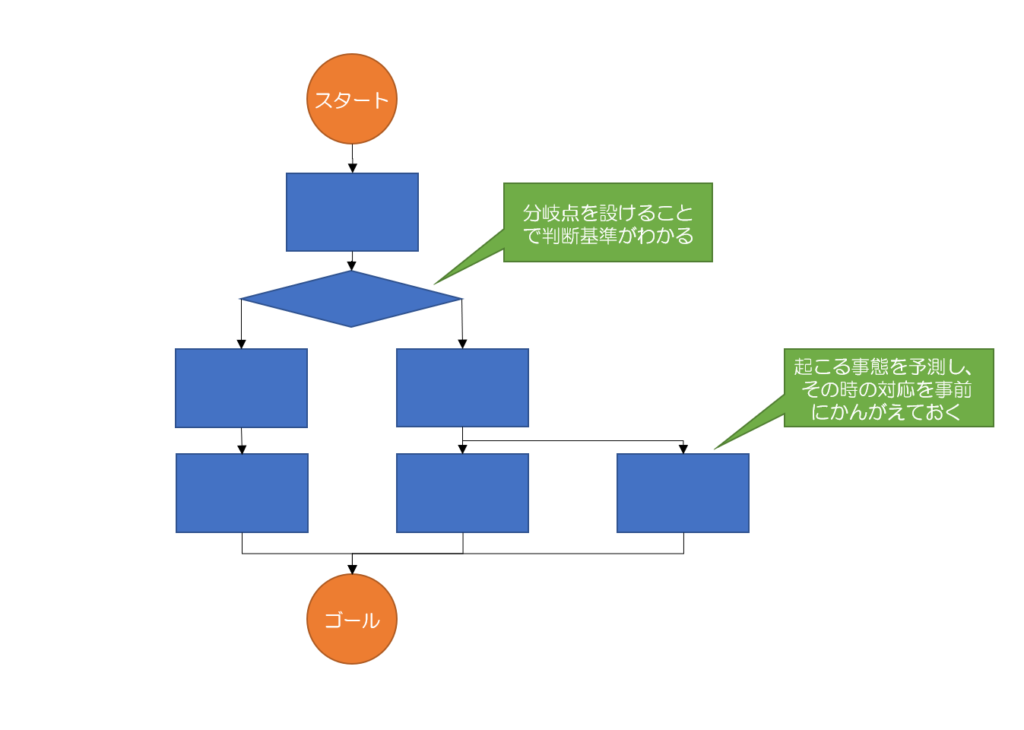

⑤PDPC法

PDPC法は、実施過程で起こりうる

あらゆる事態を事前に予測しながら

一連の手段を計画する時の手法です

Process Decision Program Chartの

頭文字からPDPC法と呼ばれています

つまり過程を決定する計画図のこと

このPDPC図を活用することで

不測の事態が起こった場合

また起こらなかった場合など

パターン別の方策をあらかじめ

考えておくことができるので

安心して計画を進められます

【詳しくはこちら】

⑥アローダイアグラム法

アローダイヤグラム法は

作業や実施項目の最適な日程計画を

立案するのに有効なツールです

たとえば同時に並行して進める作業

あるいは時間的な余裕の有無を

確かめることもできるので便利です

【詳しくはこちら】

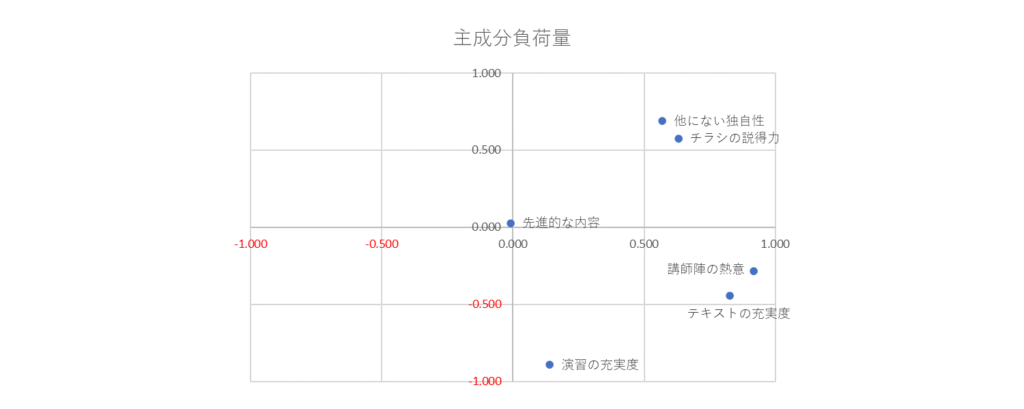

⑦マトリックス・データ解析法

普通、製品の品質は単純ではなく

複数の特性で評価されますが

その場合は特性のごとの評価でなく

その特性を総合的に見た評価が

大切になってきます

こうしたときに活用されるのが

マトリックス・データ解析法です

たとえばクルマの評価特性として

燃費、馬力、最高速度など複数あり

これらを別々に比較するのではなく

これら特性を合成した

総合指標を算出して評価します

一方でこちらは相当

数学的な知識を使いますので

活用にはそれなりの学習が必要です

【詳しくはこちら】

新QC7つ道具とQC7つ道具の違い

さてこのQC7つ道具と新との違い

こうやって全体を紹介しただけでも

だいぶ違いが整理できたかと思うが

分析を進めるとさらに理解できます

さきほど説明しましたが

QC活動で有効だと認知された

代表的な問題の見える化ツール集が

紹介されたものがQC7つ道具です

そしてそれに次いで

『これも有効に使えますよ!』って

追加で紹介されたのが新QC7つ道具

つまり実際にはQC活動で使われる

ツール集なわけですので

これらをどの局面で活用するか

整理をしていくことで分析できます

QCストーリーについて

このQC活動には7つ道具以外に

強烈なコンテンツが仕込まれてます

それはQCストーリーと呼ばれる

問題解決の『型』です

所説はありますがおおまかに

以下の5つのステップを踏むことで

問題解決プロセスとなるのです

ステップ2:現状の把握と目標の設定

ステップ3:要因の解析

ステップ4:対策の検討と実施

ステップ5:標準化と管理の定着

【詳しくはこちら】

この5ステップの中でどのツールが

どこで使われるかですよね

では解説を進めながら整理します

ステップ1:テーマの選定

まずはこの活動そのもので

どんな問題解決に取り組むのかを

選んでいくプロセスが1つ目です

ここで活用されるのが以下のツール

| QC7つ道具 | 新QC7つ道具 |

| チェックシート パレート図 グラフ |

親和図法 |

ここでは、QC7つ道具で数値状態を

把握してから新QC7つ道具で検討する

そんなイメージですね

では次のステップを見てみましょう

ステップ2:現状の把握と目標の設定

選択したテーマに沿って

現状がどのような状況であるのかを

調査・把握して数値化します

そしてその数値を

どこまで改善するべきなのか

改善活動の目標を設定する過程です

ここで活用されるのが以下のツール

| QC7つ道具 | 新QC7つ道具 |

| チェックシート ヒストグラム 管理図 グラフ |

このステップでは新QC7つ道具が

はいってませんね

やはり取り扱っているのが

数値中心だからでしょうか

次のステップを見てみましょう

ステップ3:要因の解析

ここでいよいよ根幹に触れます

なぜその問題が起きているのか

要因を考えて、考えて、考えて

今回の改善で解決すべき主要因を

仮説として設定します

これらを解決することで

問題が解決するだろう、と

あたりをつけるわけです

ここで活用されるのが以下のツール

| QC7つ道具 | 新QC7つ道具 |

| 特性要因図 チェックシート ヒストグラム 散布図 グラフ |

親和図法 連関図法 マトリックス図法 |

こうやって見てみると

QC7つ道具の中で特性要因図だけが

異質な存在として光っています

どちらかとういうと新の仲間かな?

QC7つ道具で把握した数値を参考に

新QC7つ道具で要因解析を進める

そんな役割分担がイメージできます

では次にステップを進めましょう

ステップ4:対策の検討と実施

そして見つけた要因への対策案を

考えて実行してみます

もちろんこの段階でどれだけ効果が

出るのかを測定する活動も含みます

ここで活用されるのが以下のツール

| QC7つ道具 | 新QC7つ道具 |

| チェックシート ヒストグラム 管理図 グラフ |

系統図法 PDPC法 アローダイヤグラム法 マトリックスデータ解析法 |

ここでも数値把握はQC7つ道具で

対策の検討が新QC7つ道具との

役割分担が見えてきます

そういう意味ではこのステップでは

マトリックスデータ解析法が異質で

QC7つ道具に仲間入りしそうですね

では最後のステップです

ステップ5:標準化と管理の定着

最後に見つけた対策をしっかりと

通常の有効な作業手順として

定着させるための行動を取ります

ここで活用されるのが以下のツール

| QC7つ道具 | 新QC7つ道具 |

| チェックシート 管理図 グラフ |

ここでは見事に新QC7つ道具が

はいりませんでした

検討の必要性が少ないからなのかも

しれませんね

QCストーリーと活用ツールの傾向

だいぶ傾向が見えてきましたね

QC7つ道具そのものは

数値を取り扱う傾向が強いです

チェックシートで数値化して

その数値をわかりやすくグラフ化

一方で新QC7つ道具はその状況を

分析して検討して選択するための

サポートを後押しするツール集

ただし特性要因図と

マトリックスデータ解析法の役割は

入れ替えた方がわかりやすいですが

ま、そこは後先のグルーピングだと

割り切ればいいのかもしれません

~まとめ~

QC7つ道具と新QC7つ道具の違いは

主に数値把握・表現を支援するか

解釈・検討を支援するか

おおまかにはその違いが

見えてきた分析結果でしたが

まずQC7つ道具をベースとして

活用できるようになった後

さらに対策案の選択肢を増やすため

新QC7つ道具を活用していく

この順番のイメージはそんなに

間違っていなかったとの結論と

今日のところはさせていただければ

幸いでございます

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために