IoTの改善事例を紹介するシリーズ

もう9回目を数えるにいたりました

そして今回はなんと若手社員が自ら

新しい生産管理の仕組みを考案して

IoT企業と一緒に当社にマッチした

仕組みを共同開発したお話です

若手が積極的に自社の課題に向き合う

なんとうらやましい会社でしょうか?

そんなIoTの改善事例を

紹介していきたいと思います

IoT改善事例⑨の企業概要

IoT改善事例⑨の改善企業の事業イメージ

資本金:4500万円

従業員:160名

設立年:1946年(73年間)

事業概要:医療用分析機器関連製品、電子顕微鏡関連の付属品、半導体故障解析用ツール等の製造

当社は医療用分析機器関連製品、

電子顕微鏡関連の付属品の、

半導体故障解析用ツールの製造等を

行うものづくり企業です

創業当時から精密機械加工に取り組み

その技術基盤を磨いてきました

現在では設計・機械加工・組立まで

一貫した生産形態を維持していて

次世代を見据えた技術開発にも

取り組んでいる先進的な会社です

ではそんな会社がどんなきっかけで

IoTに取り組むことになったのか

IoT導入の経緯を解説していきます

当社の課題認識

当社では、デジタル化の取組として

10年以上前から3次元CADの活用に

一早く取り組んできました

そのため現在では設計段階から

3次元CADを描いていくのが

当たり前となっています

ところが生産現場については

生産管理システムを導入したくらいで

基本的には従来のやり方を

変えてこなかったのです

そのため将来を見据えた場合

生産現場でも新たな取組をしないと

競合他社と競争していけなくなると

従来より危機感を持っていたのです

特に当社は現在

常陸太田市にある本社工場

日立市の久慈鉄工団地にある団地工場

テクノセンタと3つの製造拠点があり

生産状況の把握するのに時間と手間が

かかる問題をかかえていました

そこで社長から生産現場にマッチした

新しい生産管理の仕組みを考えようと

社内に呼びかけたことがきっかけです

IoT改善の経緯

社長から方針説明をしたところ

なんと若手社員から積極的に

ある提案がきたのだそうです

現場の生産効率を高めるだけでなく

人手不足の解消にもつなげることを

狙っていこういう企画でした

そんな提案が若手からとは。。。

よほどの信頼関係があってのことだと

想像できますよね

とても素晴らしいことです

その企画は具体的には

社内の複数の生産設備を

IoT技術を応用することによって

地理的に分散した生産拠点の設備の

稼働状況を見える化するものでした

そして、若手社員自らが

その企画の実現に協力してくれる

IoT関連企業も見つけてきたことが

きっかけとなって取組みが

始まったのです!

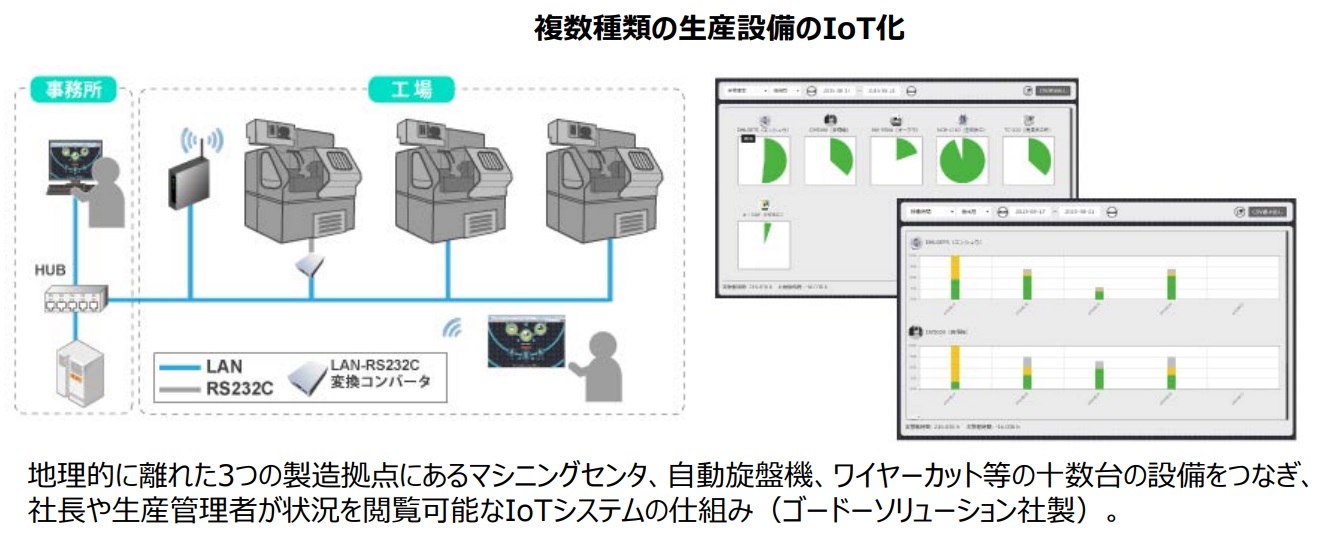

当社の具体的な取り組み:複数拠点の生産設備のIoT化

当社が取り組んだのは

工場に設置されている生産設備を

ネットワークに接続することによって

その稼動状況を可視化する仕組みの

構築でした

マシニングセンタ、自動旋盤機、

ワイヤーカット等の十数台の設備から

稼働状況をデータで取得できるように

改造を施したいったんです

さらに工場内だけでなく遠隔地でも

経営者や管理者が設備の稼働状況を

PC画面で把握できるようにしました

この仕組みによって複数の製造拠点の

設備の稼働状況がリアルタイムで

確認できるようになしました

その結果、各製造工程の作業者による

設備の使い方の違いも把握可能になり

さらに、その気づきをもとに

優れた作業方法を社内で共有する

取組も進めていったようです

まずはデータを取得

そしてそれを応用

しっかりステップを踏んでいて

素晴らしい成果だと考えます

生産設備の見える化によるメリット

では改めてこれらの成果・メリットを

整理していきましょう

メリット2:優れた作業方法の共有促進

メリット3:若手社員の自主的な行動

それでももう少しメリットの詳細を

詳しく解説してまいります

メリット1:生産状況の確認の迅速化

製造拠点が3つに分散しているため

生産状況の把握に手間と時間が

かかっていたため生産の進捗や

稼働状況が把握できていなかった

生産設備をIoT化することで

全ての拠点での生産状況を一覧で

リアルタイムに把握可能なりました

これで納期管理および設備の稼働率等

現在の生産性が把握できるようになり

今まで見えていなかった問題点が

数値で見えるようになったのです!

これは大きいですよね!

まずこれが1つ目のメリットです

メリット2:優れた作業方法の共有促進

2つ目のメリットは

設備の稼働状況を可視化したことで

作業者による設備の使い方の違いも

把握可能になったことです

これも従来では見えていなかった

大きな問題点です

つまり作業にバラツキが生まれている

ということは品質にもバラツキがある

その気づきをもとに

優れた作業方法を社内でシェアする

そんな取り組みもはじめたようです

見えていなかった大きな問題点が

見えるようになった

そして見えた問題に対してちゃんと

解決する仕組みを構築したところが

この事例の大きなポイントですよね

メリット3:若手社員の自主的な行動

そして最後のメリットは

社内の若手が主導的に

生産現場の新しい生産管理の仕組みを

考案したことです

さらにIoT関連企業を自ら見つけて

その企業の専門性を活用しながら

自社のニーズに合致した仕組みを

共同で開発を進めました

これは組織の成長としては

数段進化したと言っていいですよね

将来が楽しみな若手と組織力の増強

素晴らしい成果だと評価できます

IoT改善事例⑨若手社員が主導した生産設備の見える化まとめ

若手社員が主導的に

新しい生産管理の仕組みを考案し

自らが見つたIoT関連企業とともに

ニーズに合致した仕組みを共同開発

その取り組みの結果

生産設備の稼働状況確認の迅速化

そして優れた作業方法の共有に

つなげる仕組みへと進化させた

そんな成功事例の紹介でした

でも一旦IoTの機能をもって

情報化して蓄積しておくことで

生産計画の作成や、予実管理、

稼動日報の出力など

業務の効率化をどんどん進められる

潜在力を手にしたことになります

いかがでしょうか?

あなたの職場には必要ないですか?

ぜひこれを読んでいるあなたの

小さなアクションを期待申し上げます

あなたの職場は変えるのは誰でもなく

あなたしかいませんよ

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために