前回の記事では、いくら便利なITツールを導入してデジタル化を進めて効率的な業務プロセスの実現に成功したとしても、組織的な改善能力が備わっていなければ、獲得成果が限定的になることを指摘しました。

しかし逆に言えば、改善能力の高い組織がデジタル化を進めれば、改善速度と成果ボリュームを飛躍的に向上させることが期待できるはずだということ。今回の記事ではその理由と応用例について説明します。

IT導入、DX化に期待が集まる理由

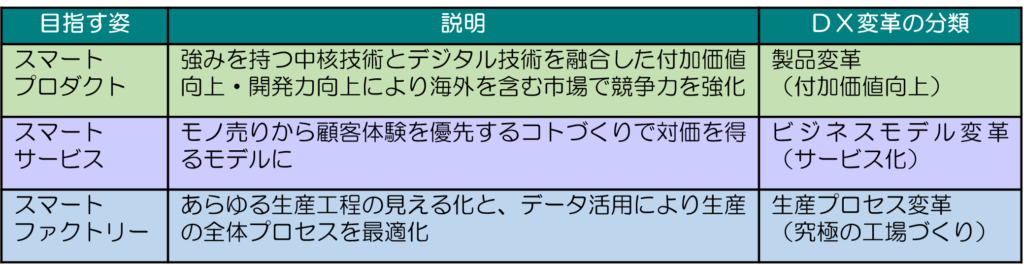

以前の記事で事業競争力を高めるための方向性として、3つのスマートモデルを取り上げましたよね。その一部を抜粋して以下に示します。

上記のスマートプロダクトとスマートサービスについては、顧客に対する新たな価値を提供するための理想モデルであり、付加する価値そのものや必要とされるデジタル技術は製品によって、また顧客ニーズによって変わってきます。そのため中小製造業としてはイメージしにくい一面を持っていて、その分ハードルが高い理想モデルと言えますよね。一方でスマートファクトリーについてはIoT技術の発展と共に、デジタル技術を活用した理想的な工場のあるべき姿として多くのメディアで発信されてきており、一定の認知を得ています。そのため多くの中小製造業の目指す姿としては、おおむねスマートファクトリーを指していると言って差し支えないかと考えています。

スマートファクトリーは生産プロセスの変革を行った後の理想的な工場形態のことです。この変革をどのように進めるのか?は各社の理想的な工場形態=ゴールを設定することによって定義されます。つまりこの理想的な工場形態=ゴールは会社によって違うはずなんです。例えば同業種であっても、他社よりも品質を重視しているブランドを持つ会社と、価格対応力が強みの会社と、ありえないほどの短納期で受注を集めている会社とでは、理想的な工場の姿はまったく違い、その実現のために変革する内容もまったく異なるはずですよね。

ところがこれまでは出来合いのシステムを購入してくることが主流であり、高額で導入したものの稼働していない生産管理システムを持つ中小製造業によく出会います。これは工場の中でこれまで培ってきた従来の生産管理体制と、システム内に埋め込まれた生産管理体制との思想がまったく合わなかった結果なんです。つまりよく調べもせず他人の臓器を移植すれば拒絶反応を起こすのと同じ意味。自社の強みを最大限に活かすためには、やはり内製でコツコツ増築を繰り返す内製スタイルが生産管理には合致しているんですよ。

兵庫県下の中小製造業へのアンケートでも、生産管理システム導入企業がエクセルを含む自社開発が44%と圧倒的であったことからもそれを証明していると言えます。つまり会計管理など会社によって変化が少ない機能は外部購入、独自性の高い機能のデジタル化は内製が適していることがわかるんです。一方でクラウド環境で安価で簡単にオリジナル機能を組めるノーコード・ローコードなシステムも、スマートフォンなど高機能デバイスも増えてきている環境が整ってきたため、いまIT・DXに対する期待がこれまでにないレベルで高まってきているというわけなんです。

今後のデジタル化の主な方向性は業務の自動化

これまでの調査結果によれば、人事、生産、経理、コミュニケーション関連では半数以上の企業で進んでいる状況に比べて、業務自動化の導入がほとんど進んでおらず、またIoT/AIは導入予定を含めてもまだ2割程度、兵庫県下の企業も1割程度と少ない。これは多くの中小製造業にとって業務自動化のハードルが高いことを意味しています。

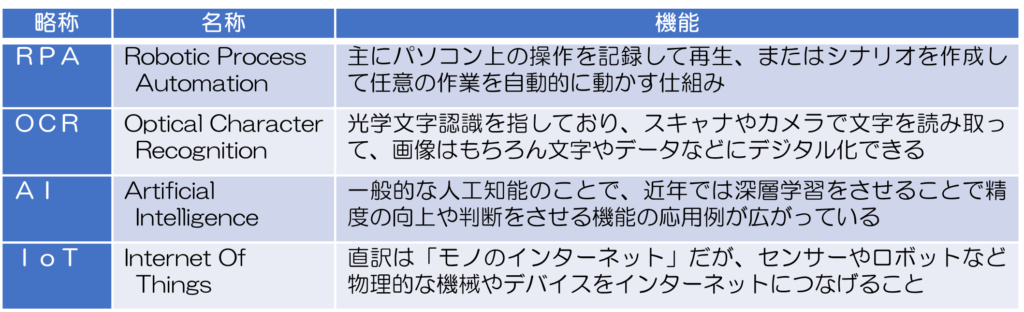

業務の自動化とは、今まで人力および手作業で行っていた業務をデジタル技術の活用によって自動的に行えるようにすることです。現在のIT技術であれば簡単な作業はシステムやツール、またはデバイスやロボットに任せることが可能ですよね。ではここで、この業務の自動化に向けたデジタル技術として代表的な機能を紹介しましょう。

業務の自動化は主に上記の4つの技術を単体、あるいは組合せながら実現していくことが一般的です。例えば事務的な業務の自動化は、RPAによってパソコン上の操作を自動化し、異なるシステムやデータから転機および入力や登録する作業、またはAIによってメッセージごとに異なる対応をすることも可能です。一方、物理的な業務の自動化は現実世界の情報をセンサーで読み取ってデータ化し、プログラムを実行したり、ロボットなどに直接的にモノに対して加工や移動などの作業をさせたりすることが可能となります。

もちろんそれらは従業員の創意と工夫によって自動化実現にたどり着くものであり、導入すれば自動化が達成するものではないんです。実はこれら技術の活用には①それぞれの技術・ツールの学習、②各技術の応用例の調査・理解、③自社の業務に展開する時間と能力、などの要件が求められます。特に③はもっとも重要であり、元の業務プロセスを整理・改善してムダや矛盾を排除した後、デジタル技術を組み合わせて自動化を実現させることが必要になってきます。

そのため改善活動が継続できない組織においては、この展開においても成果が限定的となることを覚悟しなければなりません。つまり多くの工場が究極の効率性を持つスマートファクトリーへの実現を目指す姿=ゴールと置くならば、今後のデジタル化支援はIoT/AI等を活用した業務自動化がメインテーマとなる、ということです。

まとめ

今後大きく動き出そうとする中小製造業のDX。だとすると我々支援側にもいろいろと課題が出てきそうですね。そのため、次回はちょっと視点を変えてみて、我々支援者側にどんな方向性が求められるのか、DXを進めようとしている製造業の立場になって、想像力を働かせながら解説してみようと思います。

※ なお、本調査内容の詳細は、兵庫県中小企業診断士協会において報告会を開催します。ご興味のある方はぜひ以下からお申込みをどうぞ。

それでは今日はここまでです。今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださりいつもありがとうございます♪

すべては御社の発展のために、すべてはあなたの笑顔のために