IE手法改善ステップの最初の重要点

改善対象を選ぶための2つのスキル

P-Q分析とP-MH分析

前回の記事はそれをお伝えしました

【前回記事】>IE手法で改善対象を選ぶのに有効な3つの手法

さて、今回はその改善ステップの最初

1.改善対象に選定に活用する

有効な3つの方法のうち

最後の1つをご紹介できればと思います

しばらくお付き合いくださいませ

改善対象の大きさを決める

P-Q分析やP-MH分析によって

対象の製品が決めたあとに

改善対象とする『作業』をみていく方法です

改善活動を進めるにあたり

対象となる改善の大きさを決めることが

とても重要になってきます

少し抽象的なのでもう少し説明を進めます

例えば、全体の組立手順を見直す目的なら

製品単位で工程分析を進めて

どういう組立手順になっているか?を

明らかにすることがスタートになります

製品梱包ラインを再設計する目的なら

工程単位のくくりでライン作業分析

という手法を活用できます

製品の組立作業を改善する目的なら

作業単位でタイムスタディーが良い

などと、改善対象の大きさによって

最適な活用手法も変わります

そのためまずはどこを改善するか?

を定めておく必要があるのです

ま、これは改善を進める時にはいつも

皆さまも当たり前に決定しているはずです

ですが改善プロセスを進めるにあたり

後で成果がブレないようしっかり定義して

おきたい項目だということです

ではその作業をみていく方法を説明します

ワークユニットについて

ワークユニットとは

作業の構成・まとまりの単位です

ワークユニットの作業時間を

『ワークタイム』と呼び

ワークユニットの発生回数を

『ワークカウント』と呼びます

そしてこのワークユニットは

ワークタイム×ワークカウントで求められ

製品の仕事量を表します

つまり。。。

個々の作業のワークタイムと

個々の作業のワークカウントの掛け算で

個々のワークユニットの時間が計算され

それを合計すると製品全体の仕事量が

算定できる

当たり前といえば当たり前なのですが

仕事量の中味をそのように把握すると

理解していただくだけで大丈夫です

逆に表現すれば。。。

製品全体の仕事量は

細かいワークユニットで表現できます

その細かいワークユニットにはすべて

ワークタイムとワークカウントがあり

その掛け算で表現されている構造だと

ご理解ください

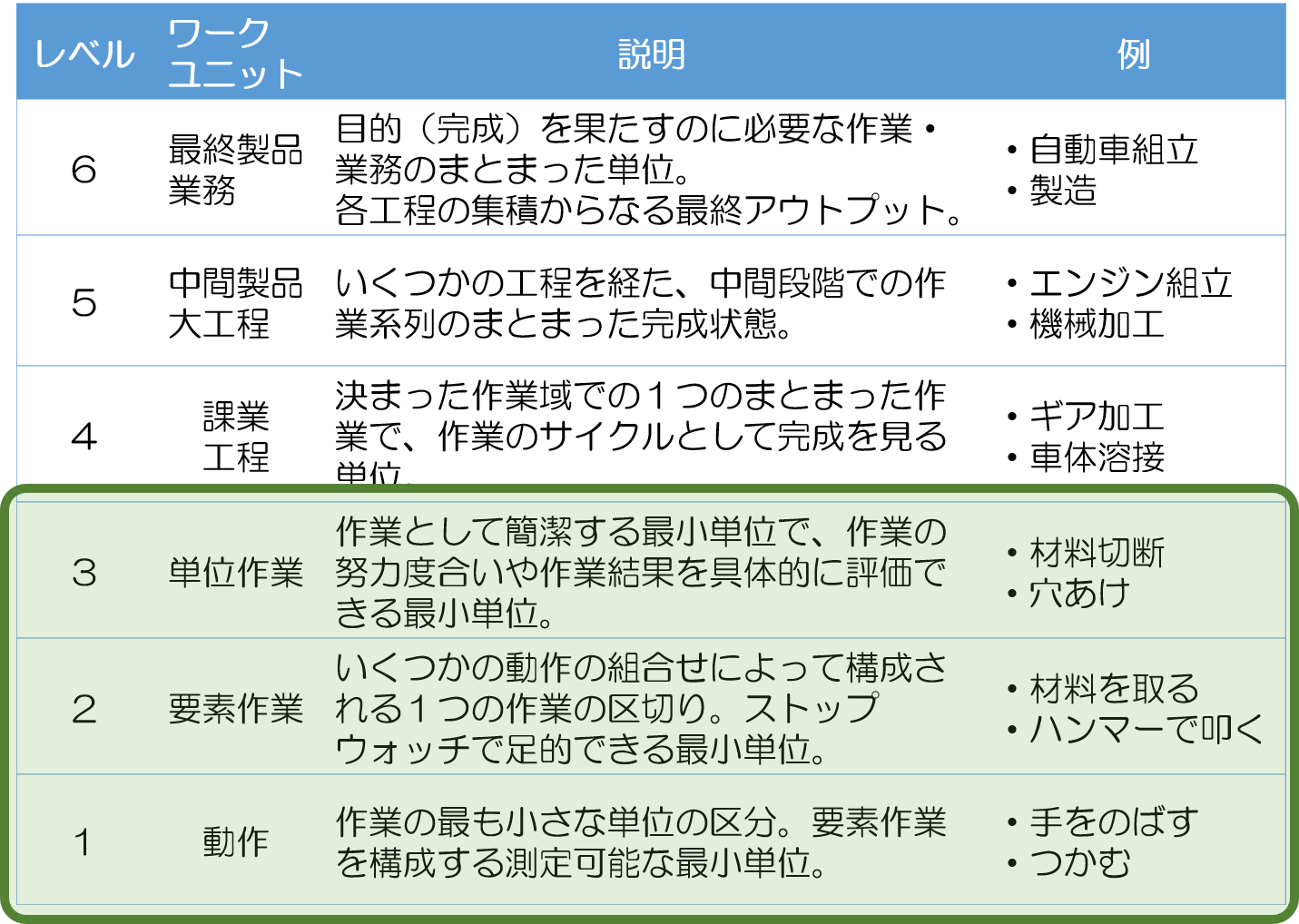

ワークユニットのレベル

ワークユニットは上図のように

レベルが6個あります

この辺がややこしいかもしれません、汗

但しこの分類は画一的なものではなく

状況に応じたレベル設定が望ましいので

ひとつの例として捉えてください

一番上の最も大きい単位は

最終製品や業務と呼ばれているレベル

はい、大きい単位ですね

右に記載のある例でみると

『自動車組立』や『製造』という

大きなくくりです

このレベルで何かを分析しようというのは

正直、聴いたことはありません

全部をまとめた単位であるとご理解下さい

次のレベルは中間製品や大工程

例を見ると『エンジン組立』『機械加工』

これもかなり大きなグループです

その下が課業とか工程と呼ばれるレベルで

この辺から具体的に想像できそうです

例は『ギア加工』や『車体溶接』

ここまでは取り扱うことはまれです

なのでこれ以降(緑色)をイメージ下さい

まず、単位作業というレベルがあります

『材料切断』とか『穴あけ』とか

ある1つの機能を達成する作業の

まとまりを単位作業と呼びます

その単位作業をさらに分解すると

要素作業という分類に分けられます

『材料をとる』とか

『ハンマーで叩く』とか

ストップウォッチで測定できる2~3秒

そんな単位だと把握してください

コンマ何秒、とかはなしです、笑

その下はもう動作のレベル

もっとも小さな単位です

改善対象を選ぶのに有効な3つの手法1まとめ

視点を変えてワークユニットのレベルを

逆から説明するなら

職場で行われている作業はすべて

動作で組み合わさっています

この動作を組合わさって

要素作業が定義されます

その要素作業が組み合わさると

単位作業ができあがります

その単位作業が組み合わさって工程

工程が組み合わさって大工程

大工程が組み合わさって最終製品と

そんな風に分類することができます

一方でこれも厳密な定義はありません

おおよその目安として

こういった階層があるとご理解ください

今後分析を進める時に

動作→要素作業→単位作業の3つを

使用することがあると思いますので

覚えておいてくださいませ

[getpost id=”2439″]

それでは今日はここまでです

今後ともよろしくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために