前回に引き続きPDCAの

マネジメントサイクルに沿った

問題・課題解決の進め方について

説明してまいります

「問題・課題解決の進め方」は

従業員ひとりひとりが

自ら問題・課題を発見し

それを自分たちで解決するための

進め方です

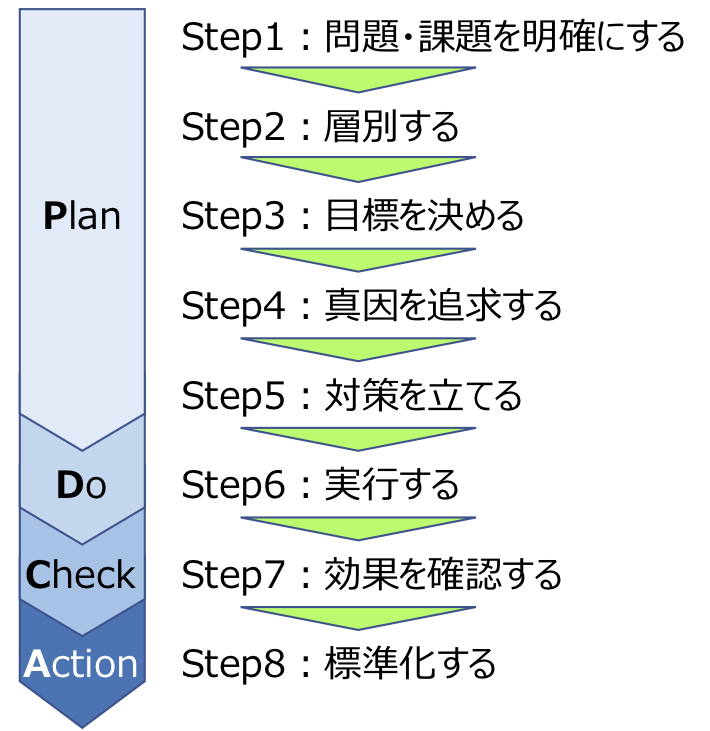

以下のような8ステップがあり、

前回はStep1〜3まで

説明いたしました

今回は残りのStep4〜8を

説明いたします

しばらくお付き合いくださいませ

Step4:真因を追求する

真因とは

「問題を発生させる真の要因のこと」

です

目の前の要因を取り除いても

現状の回復にしかならず

問題が再発する可能性が高いです

つまり

問題を発生させた真因を追求し

抜本的な解決を図ること

が大切なのです!

そのためには、次の視点が重要です

- 先入観を持たずに「なぜ」を繰り返す

- 真因を見定める

先入観を持たずに「なぜ」を繰り返す

まず、切り口として

モレなくダブリなく

要因を挙げるためには

以下のような切り口が便利です

- 人、物、金、情報

- 能力、しくみ、風土

- QCD(Quality:質、Cost:コスト、Delivery:納期)

- 4M(Man:人、Machine:設備、Material:材料、Method:方法)

- 4P(Product:製品、Price:価格、Place:販路、Promotion:販売促進)

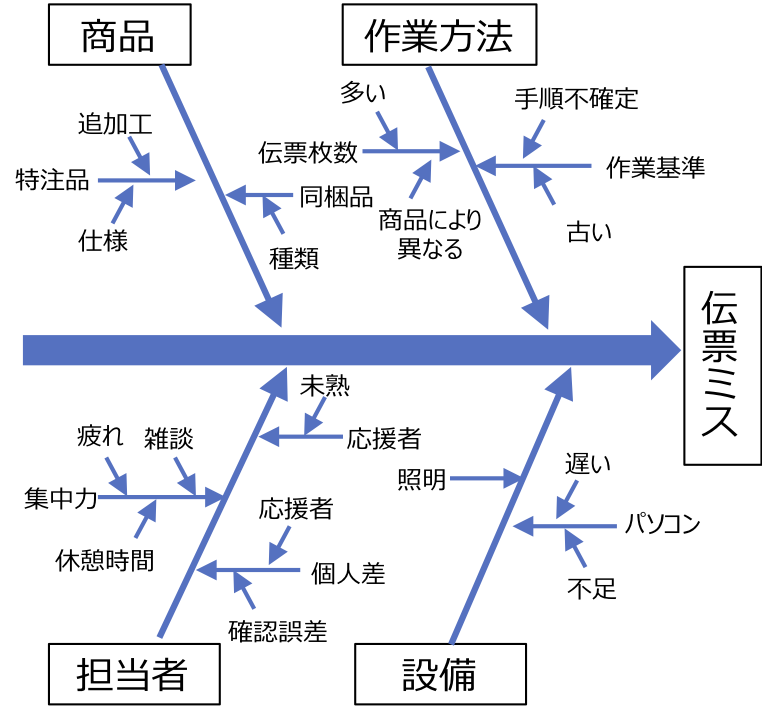

解決すべき課題(特性)と、

影響を及ぼすと思われる(要因)

との関係を整理するツールとして

「特性要因図」

があります

例えば

「伝票ミス」が多い

という問題に対して

先ほどの

4M(Man:人、Machine:設備、Material:材料、Method:方法)

の切り口で

「なぜ」を繰り返しますと

「伝票ミス」が多い

なぜなら

「作業方法」の基準がない

からだ

「作業方法」の基準がない

なぜなら

「作業手順」が決まっていない

からだ

というように行います

ぜひ試してみてください♪

真因を見定める

なぜなぜ分析で

注意していただきたい

ポイントがあります

それは、掘り下げた要因が

次のような場合は

それ以上は掘り下げないで下さい

- 事実と異なる ・・・ 現地現物で事実を確認する

- 制約条件 ・・・ お金がない、人がいない、時間がない、など

- 外乱 ・・・ 自然災害、客先都合

- 他人 ・・・ 自分の責任範囲で問題解決に結び付けられない

他部門を巻き込んで

解決できることは

ぜひそうすべきですが

自分たちでどうしようもないことを

それ以上深掘りするよりは

他に切り口がないか考えた方が

生産的ですよね

Step5:対策を立てる

対策を立てる上で

重要なポイントは次の2つです

- できるだけたくさんの対策を洗い出す

- 対策の優先順位を決める

できるだけたくさんの対策を洗い出す

できるだけたくさんの対策案を

出すための視点として

次のようなものがあります

- 排除:仕事のプロセスをなくせないか

- 結合:複数のプロセスを1つにできないか

- 入れ替え:仕事の順番を入れ替えできないか

- 簡素化:簡単にできないか

そうです!

いつものECRSですね♪

その他にも、どんどん対策案を出すためには

過去事例、他部門・他社など

まねできるものは

どんどんまねるのも一つの方法です

また、対策案を出す際には

対策を実行すると何がおきるのか?

安全、コンプライアンス等問題ないか?

など

実現可能性やリスクも考慮して決めましょう

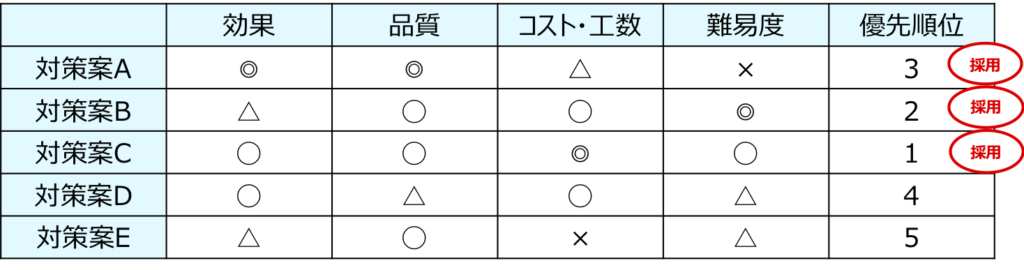

対策の優先順位を決める

対策の優先順位を決める際は

最も効果的な対策に絞り

1つずつ実行するのが基本です

対策の優先順位を

「効果」「品質」「コスト・工数」「難易度」

で総合的に判断しましょう

Step6:実行する

対策を立てたら

素早く実行に移すことが重要です!

なぜなら、環境変化によって

真因やその対策案が

変化する場合があるからです

一気に実行することで

環境変化を最小限にする

という考え方です

また、対策を実行に移すときは

成果が出るまでやり抜くことが

重要です!

成果を残さなければ意味がない!

まずは成果を出すことを考えて

行動することが大切なのです

ただし

成果は成功だけではないのです

失敗という結果もまた成果なのです

失敗は成功のものと

つまり、新たな問題解決のネタ

でもあるわけです♪

Step7:効果を確認する

対策実行後は

その「効果」を時間厳守で

確認します

対策実行を

ズルズルと続けていると

効果がよくわからなくなったり

環境変化の影響を

受けてしまったりします

また、あるべき姿と対比して確認する

ことも重要です

目標を達成できたかどうかという

確認だけでなく

あるべき姿の実現に貢献したか

貢献したのであればどの程度か

という視点で確認することが

大切なのです

そして、結果だけでなく

「プロセス」も振り返りましょう

対策実行の「結果」は

もちろん重要ですが

一過性の結果では

意味がないです

今後も同様の

もしくは更に良い成果を

求められた時のために

誰でも何度でも

再現できる結果が

重要なのです!

そして、成功と失敗の要因を

関係者・関係部門で共有し

目標を達成できなかった場合は

実行プロセス、実行計画、対策案、

目標、真因、問題、あるべき姿、仕事の目的

とStepを遡って

失敗要因を突き止めることも

重要です

Step8:標準化する

「標準化」とは

「いつ、誰がやっても、同じようにできること」

です

標準化の方法としては

- マニュアル

- フローチャート

- チェックリスト

- 規定

などがあります

そして、「標準化」ができれば

管理の方法を決めて

「標準」が当たり前に守られるように

「管理の定着」を図ります

「標準化」と「管理の定着」

までやった

改善の効果が後戻りしない状態を

「歯止め」といい

ここまでやって

ようやく「問題・課題解決」は完了です

「歯止め」までできましたら

成功のプロセスを

他部門に展開します

標準が他部門で

当たり前のように実施されて

はじめて会社は変わっていきます!

問題解決に

終わりはありません!

1つの問題解決の完了は

次なる問題解決のスタート

でもあります

標準のレベルを上げ続けることで

組織の力が向上します♪

それでは今日はここまで

今後とも宜しくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために