IE手法による分析・改善の対象は

直接ワークを加工・組立する作業だけが

対象なわけではありません

ワークを設備まで運んだり、図面を確認したり

といった準備作業も対象となり得ます

今回は、そういった準備作業を対象とした

IE手法による分析・改善方法について

説明します

準備作業を分析する前に

やはりどう考えても

いきなり「さあ、準備作業を分析しよう!」

とは、なりませんよね?

まずは、ざっくりとどんな作業が多いのか

全体像を把握することからスタートします

少し復習してみましょう

復習!ワークサンプリングによる稼働分析

「ざっくり」と分析する方法については

過去に説明しました

【過去の記事】IE手法の活用方法①まずは現場をざっくりと分析してみよう!

[getpost id=”2552″]

ワークサンプリングにより稼働分析する際に

作業が以下のように層別されました

┣ 主作業 ・・・主体作業のうち、加工・組立に直接的に関与する作業

┗ 付随作業 ・・・主作業に付随して間接的に必要な作業

付帯作業 ・・・本来の作業の準備や段取りなどの作業

余裕

┣ 作業余裕 ・・・必要だが不規則、偶発的に発生する作業

┣ 職場余裕(管理余裕) ・・・本来の作業とは無関係に発生する管理上の遅れ

┣ 用達余裕(人的余裕) ・・・人間として生理的に必要となるもの

┗ 疲労余裕 ・・・重筋作業などの疲れを回復するための遅れ

非作業 ・・・作業者の個人的理由や不明な場合

この分類における「付帯作業」が対象となります

では、具体的な分析・改善方法について

解説していきましょう!

フローダイアグラムとは?

フローダイアグラム(流れ線図)とは

レイアウト図に、物や人の移動経路を線図に表し

プロセスを分析するための手法です

過去に似たようなのがありましたね?

そうです!

フロープロセスチャートです

まずはフロープロセスチャートについて

もう一度押さえましょう

復習!フロープロセスチャートによる工程分析

フロープロセスチャートについては

過去に学習済みです

【過去の記事】IE手法の7つ道具③工程分析のフロープロセスチャート(加工工程分析)編

[getpost id=”2444″]

加工 ◯・運搬 ⇨・検査 ◇・停滞 D の

4種類の工程分析記号を用いて

工程全体を表現する分析手法でした

フローダイアグラムは

このフロープロセスチャートと同様の内容を

レイアウト図上に記載するもので

基本的な考え方はフロープロセスチャートと

同じです

特に行ったり来たりというような動きが

多い場合は

このフローダイアグラムで分析すると

判り易くなります

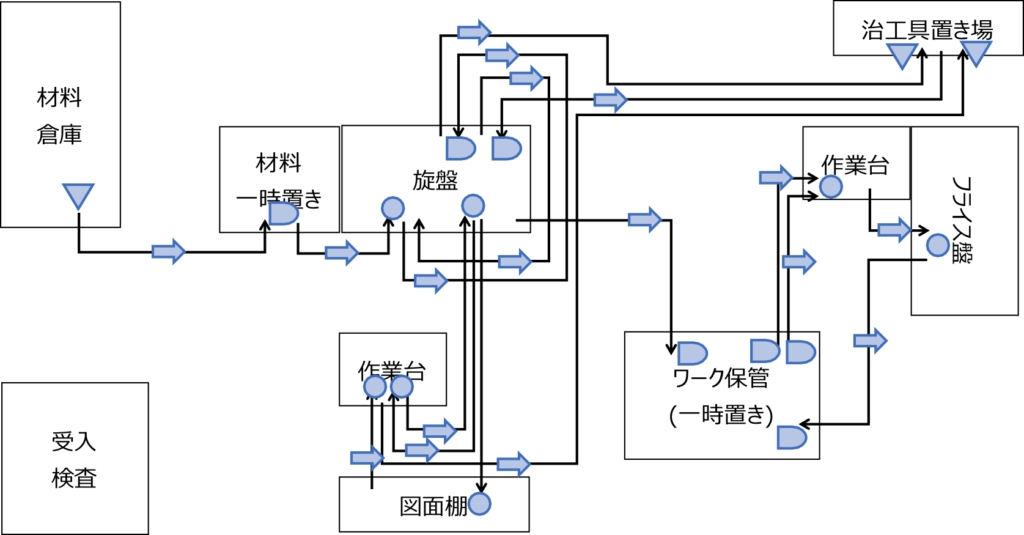

下記は旋盤とフライス盤をメインとした

金属製品製造業の現場の

フローダイアグラムを描いた例です

いかがでしょうか?

実際の物や人の動き(ムダな動き)が

イメージし易いのではないでしょうか?

しかし実際には見ている以上に

自らが作成する過程によって

多くの問題点に気付くことが

とても多いものです

そのため、皆さまが実際に

フローダイアグラムを作図できるよう

実際の書き方や改善の着眼点について

説明していきたいと考えます

フローダイアグラムにおける改善の着眼点

フロープロセスチャートと同様に

以下の視点で改善します

① D:滞留、▽:貯蔵 ・・・ 無くせないか、減らせないか

例えば、材料の一時置きやワーク保管(一時置き)は

その日の分だけを台車で運搬する

などして無くす、もしくは減らせないか?

② ⇨:運搬 ・・・ 無くせないか、減らせないか

例えば、材料の一時置きスペースを

無くす、もしくは減らしたことによる

活スペースに、作業台を移動させることで

作業台と旋盤との行き来は

無くす、もしくは減らせないか?

特にムダなのは

D or ▽ ⇨ D or ▽

の流れです!

これも、フライス盤と旋盤の作業を

同期化することで、

ワーク保管スペースを減らせないか?

治工具も、よく使う治工具は

旋盤に近接化、もしくは

あらかじめセットすることで

治工具棚と設備の往復を

無くす、もしくは減らせないか?

といったようなアプローチです

この考え方も、以前学んだECRSですね♪

さて、今回は準備作業を対象に

フローダイアグラムを用いて

分析・改善する方法について

説明しました

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために