IoTを活用した改善事例の紹介

そのシリーズの11回目は

稼働データ取得機能とWEBカメラを

設置して改善を実施した事例です

これによってこの企業が

どんなメリットを生み出した結果

どのような変化が起こったのか?

そしてそんな変化を起こるまで

どんな課題を持っていて

どのようなきっかけがあったのか?

そんな改善ストーリーについて

今回もお話していきたいと思います

IoT改善事例⑪の企業概要

IoT改善事例⑪の改善企業の取り扱い商品

(つちやごうせい)

資本金:1000万円

従業員:90名

売上高:約10億円(H30年現在)

設立年:1972年(47年間)

事業概要:精密プラスチック射出成形加工

当社は昭和47年創業のプラスチックの

主に射出成形を行っている企業です

製品としてはボールペン等の文房具、

自動車部品、時計や事務機器などの

プラスチック成形を得意としています

特に精密・高難度の構造をもつ

部品製造は得意としているところ

ISO9001およびISO14001を獲得し

品質確保と環境保全を全社的に

積極的に取り組む文化も持っています

そんな順風満帆に見える当社ですが

いったいどんな課題を

持っていたのでしょうか?

早速見ていきましょう

当社の抱えている課題

プラスチック射出成形による加工は

もともと単価の安い製品であるため

売上・収益を拡大させるためには

多くの数量を効率的に製造することが

必要不可欠な事業構造となっています

そのため当社では

製造ラインを24時間365日稼働させて

自働生産を長年目指してきました

ところが実際には夜間や休日では

少ない人数で製造を行っているため

管理業務やトラブル対応などが

追いつかないため、予定の生産数が

確保できない状況も発生していました

そんな状況を問題だと再認識したため

課題解決へと取り組みはじめたのです

IoT改善の経緯・きっかけ

当社はそもそも生産現場の改善に向けて

日常的に検討することを続けています

そして具体的な改善案が見つかると

取引きがある会社やインターネットで見つけた

IT企業に実現可能性を相談するなど

積極的に行動する文化もありました

そのため前述した問題に対しても

成形機からのデータ取得をすることや

映像を情報源として活用することが

品質管理やトラブルの対処に

効果的だという仮説を見つけました

そのため自社で成形機メーカと相談し

データの獲得ができるようにして

また映像データが取得できる

IT商品を自ら見つけ出すなど

積極的に課題解決に向けて

動きはじめたわけです

この積極性と行動力は素晴らしい!

見習いたいものです

当社が実施した改善への取り組み

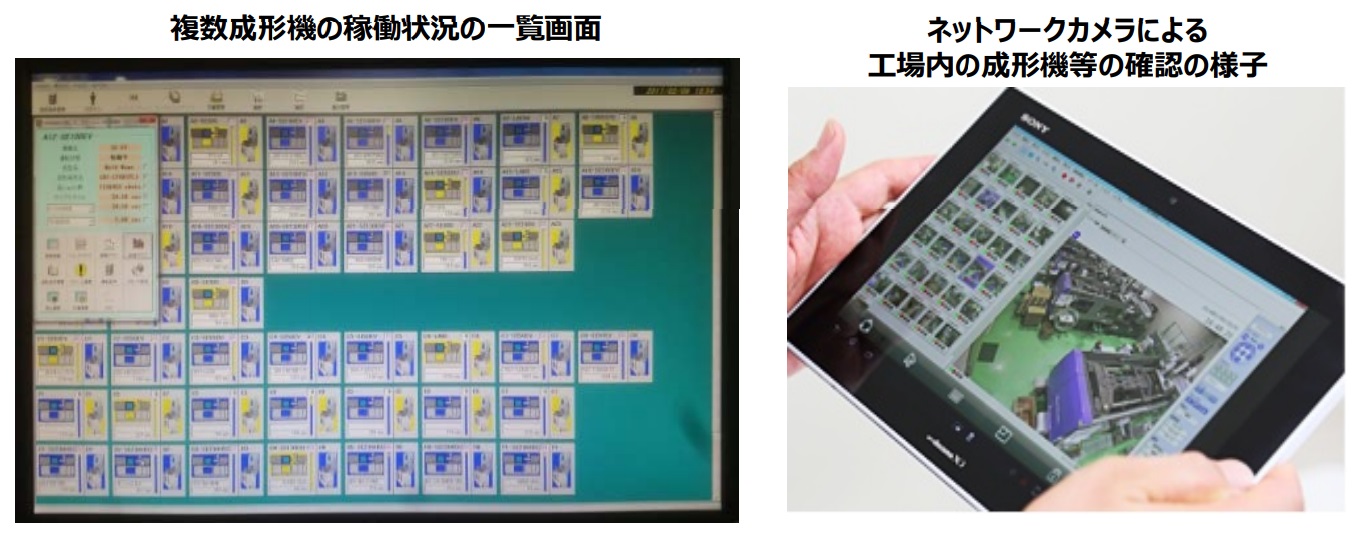

当社ではまず、複数メーカの成形機を

すべてデータ取得できるよう改造して

PC上ですべての成形機の稼働状況を

一覧で把握できる仕組みを構築

具体的には

青色が正常稼働、赤色が停止中などと

一目で状況が分かるようにしたのです

また、その仕組みには

成形機の1ショット当りの成形時間、

ショットサイクルや稼働時間などを

一見して状況を理解できるようにして

トラブルをすばやくわかる機能を

装備することができたのです!

これで異常に対する対応速度が

飛躍的に短縮できるようになりました

さらに工場や事務所のあらゆる箇所に

一般で購入できるWEBカメラを設置し

工場内外のどこにいたとしても

トラブルが起こった設備の様子を

スマホなどから確認可能な仕組みを

組み上げました

なおその構築したシステム画面には

それぞれの設備の動画が一覧で表示

これによって、これまでと同じ人数で

より多くの設備を動かすことができて

同じ人数で24時間365日稼働を実現

当社の収益性向上につながっています

まずは見える化を実現して

それを実際の業績向上に活かすステップ

素晴らしい成果ですよね!

稼働データ取得とWEBカメラ設置によるメリット

それでは今回の取り組みによる成果・

メリットを改めて整理しましょう

メリット2:同じ人数でも生産量を増加

メリット3:複数メーカの設備も同様の情報管理

それではこれらの成果・メリットに

もう少し詳しい解説を加えましょう

メリット1:少人数でもトラブル対応が迅速化

設備の稼働状況データの取得と

WEBカメラからの動画を通じて

各設備の様子をどこからでも

確認ができるようになりました

そのことによって休日や夜間などの

作業人員が少ないタイミングでも

トラブル有無の把握と状況確認が

すばやく行えるようになったことで

ほぼ計画した納期どおりの出荷が

確保できるようになりました

お客さまからの信頼度が高まり

売上高の安定に一役買いそうです

これが1つ目のメリット

メリット2:同じ人数でも生産量を増加

2つ目のメリットは

設備の稼働状況データの取得と

WEBカメラからの動画の活用で

同じ作業員数でもこれまでより

多くの設備を管理することが

できるようになったことです

そのことによって事実上の

24時間365日の自働生産を実現

同人数作業者でも対応可能な生産量を

大幅に増加することができました

これは効率生産による収益性への

インパクトは大きいはずです

メリット3:複数メーカの設備も同様の情報管理

当社では複数メーカの設備を使用中で

それぞれのメーカに依頼して

必要なデータ取得が可能となるよう

改造を施していただきました

そのため複数メーカの成形機でも

同じデータを取得して活用できるため

一括した情報管理ができるように

なりました

違うメーカでも管理作業の標準化が

できることは大きいですよね

IoT改善事例⑪稼働データ取得とWEBカメラ設置で長年の目標の自働生産を実現

今回の改善事例は

各設備の稼働状況のデータ取得と

それぞれにWEBカメラを設置して

各設備の様子をどこからでも

確認できるようにしました

そのことによって少人数であっても

製造ラインの365日24時間の

自働生産体制を実現できた事例です

この会社もそうなんですが

やはり積極性と素早い行動が

成果を大きいものにしますよね

あなたの職場ではいかがでしょうか?

そういった問題に向き合える組織に

なっていますでしょうか?

こんな素晴らしい実りを生み出すには

やはりその田んぼの土づくりから

スタートすることが必要かもですね

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために