前回はIE手法による

7つのムダ改善事例として

「動作のムダ」

の改善事例について説明をいたしました

IE手法とトヨタ生産方式の関係については

こちらの記事を参照ください

[getpost id=”845″]

いよいよ7つのムダ改善事例紹介も

最後の7つ目となりました

今回は「不良をつくるムダ」の

改善事例について説明してまいりましょう

トヨタ生産方式「7つのムダ」の「不良をつくるムダ」とは?

以前「不良をつくるムダ」とは

次のように説明しました

不良品を廃棄、手直し、作り直しすること

です

不良品をつくってしまって

廃棄せざるを得ない、というのは

わかり易い「不良をつくるムダ」です

しかし、例え手直しをして良品になっても

それにかかった時間や材料は

「不良をつくるムダ」ですよね?

「不良をつくるムダ」改善事例①:手直しのムダの見える化

自分自身の作業のまずさによる手直しなら

反省して改善することができますが

前工程の作業の不手際ではどうでしょう?

後工程で手直しをしていることすら

知らなかったら改善することもできません

そのため「不良をつくるムダ」をなくす為

まずはムダを見える化してみましょう!

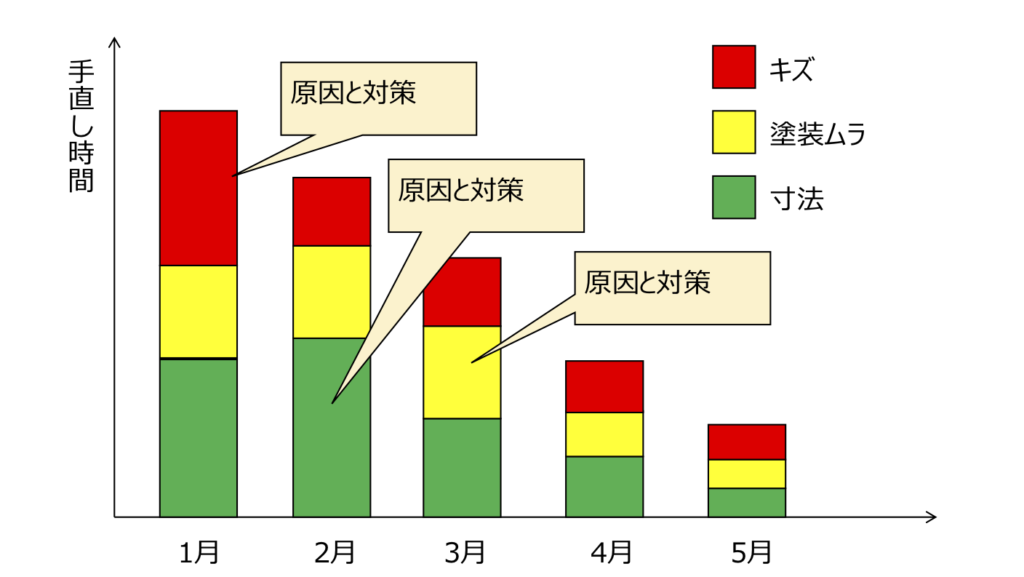

例えば、以下のように

「不良をつくるムダ」を時間や金額で表し

要因別に時系列のグラフを作成して

見える化しましょう

そして、その見える化したグラフを元に

前工程と共有すれば

改善のきっかけになります

それぞれに対し、原因と対策を検討し

その結果もコメントとして見える化すれば

あとあとどのように改善されたかも判り

改善のモチベーションにもなります

後工程のチェックポイントなどを

前後工程で共有することで

効率的に改善が進むと思います

こういう改善サイクルも

まずは見える化から

ぜひ試してみてください♪

「不良をつくるムダ」改善事例②:なぜなぜ分析による再発防止

次はなぜなぜ分析による改善事例です

なぜなぜ5回と言ったりもしますが

トヨタ生産方式の生みの親である

大野耐一氏の著書「トヨタ生産方式」

の中で出てくる事例について紹介します

(1) 「なぜ機械は止まったか」

→ オーバーロードがかかって、ヒューズが切れたからだ

(2) 「なぜオーバーロードがかかったのか」

→ 軸受部の潤滑が十分でないからだ

(3) 「なぜ十分に潤滑しないのか」

→ 潤滑ポンプが十分くみ上げていないからだ

(4) 「なぜ十分くみ上げないのか」

→ ポンプの軸が摩耗してガタガタになっているからだ

(5) 「なぜ摩耗したのか」

→ 濾過器がついていないので、切粉が入ったからだ

以上、5回のなぜを繰り返すことで

濾過器を取り付ける、という

対策を発見できた、という事例です

なぜなぜ分析は因果関係をたどって

真因にたどり着く方法ですが

分析の途中で因果関係になっていない

こともあり、元祖の事例として

紹介しました

思いつきや想像ではなく

○ 事実に基づくこと

○ 原因を個人にのせいにしないこと

が重要です

仮に個人に原因があったとしても

人は間違いを犯すもの

そうなるに至った要因があるはずです

それを取り除くにはどうしたら良いかを

考えましょう

目的はあくまでも再発防止のためです

「不良をつくるムダ」改善事例③:成果物の認識合わせによる手戻り削減

3つ目の事例は事務作業の改善事例です♪

事務作業で「不良をつくるムダ」とは

いったいどんなものが対象でしょう?

資料作成一つとっても

一生懸命作成したのにイメージが違う

と突き返され、何度も作り直すこと

があります

また、要求仕様を確認するのは大切ですが

ヒアリングして全てを説明してくれている

とも限りません

改善策として、代表的なところでは

チェックリストがあります

要求仕様や成果物の品質を保証する上で

チェックしているポイントなど

チェックリストにできることはないか

考えてみましょう

それもなかなか難しい場合は

過去の成果物や類似の資料など

形のあるものを見せて

最終成果物の認識を合わせて

イメージしやすくすると

後工程側も要求仕様を伝えやすくなる

と思います

事務作業の場合は製造現場と異なり

品質基準の明確化や作業の標準化が

困難な場合があります

だからといって諦めて

思考停止するのではなく

何か方法はないか

その切り口の一つとしてIE手法の考え方や

ツールを基に考えてみてはどうでしょうか

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために