職人職場をIoT技術で自動化を図る

そんなIoT戦略を描いた会社が

オリジナルで生産管理システムを

開発してしまった

シリーズで展開しているIoT改善事例

15回目の今回はそんなお話です

IoTを活用するという先進的な工場と

旧態依然とした職人が集う工場とは

なんとなくイメージが違いますよね

そんな典型的な職人職場を

自動工場へと変貌させるという

夢のような目標

これを本気でやろうと考えた

会社社長がいらっしゃるらしいのです

今回はそんな無謀ともいえる挑戦に

取り組む会社にスポットを当てます

IoT改善事例⑮の企業概要

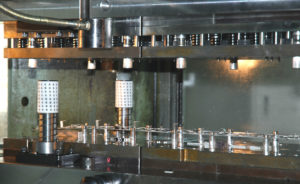

IoT改善事例⑮の改善企業の加工商品

資本金:3000万円

従業員:52名

設立年:1973年(46年間)事業概要:主に金属に対する塗装等

当社は創業46年も事業を継続している

主に金属を対象とした塗装屋さんです

車両制御システム関係、上下水道

原子力・水力・火力発電など

幅広い業界からの受注があり

特に重電関係の金属塗装に

技術的な強みを持っています

塗装屋さんはもう典型的な

職人さんの世界

塗装の対象物や製品の目的によって

塗装方法を選択する必要があり

その方法によって求められる技術が

まったく違います

当社も例に漏れず

その技術を職人の経験と勘に

頼っているのが現状でした

そんな典型的な職人工場を

IoTのチカラで自動化を目指そうと

いうのですからそれだけでも

スゴいことですよね!

当社が抱えていた課題

当社も他の塗装屋さんと同様に

業界が斜陽産業で価格競争が激化し

また発注元の複数購買戦略もあって

収益が出ない構造に苦しんでいました

また、一般的に金属塗装は

職人技に依存する部分が多いため

熟練従業員の高齢化は大きな問題

しかも若い人材の雇用が難しいため

技術やノウハウを継承していく

若い人材がいなかったわけです

しかも密室で塗料やシンナーを使うため

臭い、汚い、キツいの3Kイメージで

なおのこと求人募集も少ない状態で

将来が不安に思えるほどでした

こういった課題に対して

なんとか立ち向かおうと英断したのが

三代目として26歳で会社を継いだ

現社長だったのです

当社が考えた具体的なIoT戦略

前述した課題を解決するために

社長が過去の職歴から知見を得ていた

IT技術を応用・活用することで

まずは事務作業や現場作業などの

改善を進めることで生産性向上を

さらには職人技に依存しない

塗装工場の実現を考え始めたわけです

そこで考えたのが以下のIoT戦略でした

STEP2:生産管理システムの導入

STEP3:データを活用した塗装の自動化

やはり考えたことを実現させるには

こういった成長ステップを策定して

最終の実現イメージを膨らませながら

小さくゴールを設定していく方法は

確実性が高く有効ですよね!

協力する従業員側もわかりやすいし

何より弱い自分を逃さないように

することができます

ではもう少し具体的な取り組みを

紹介していきましょう

STEP1:紙資料のデジタル化

最初のステップとして取り組んだのは

イメージスキャナとPCを導入して

紙でやり取りしていた資料を段階的に

すべてデジタル化していきました

特に、事務員さんには

ITを積極的に使ってもらうのに加えて

現場の作業員にもITに興味を

持ってもらえるように工夫しました

現在ではスキャナーを通すと

自動的にセキュリティが強い

クラウドストレージに保存してくれて

しかも後で検索しやすくなる

仕組みも簡単に設定できます

これで書類を探す手間が

大幅に削減できるわけです

これが当社が取り組んだ最初の改善

STEP2:生産管理システムの導入

次のステップでは

現場の生産や工程の状況を見える化し

自社の生産管理に役立てる仕組みの

生産管理システム「HIPAX」を

独自に自社開発して導入しました

このシステムのスゴいところは

社内の生産状況や工程進捗状況を

顧客が確認できる機能があることです

これは斬新ですよね!

この機能によって納期関連の

問合せ対応の負荷が軽減したようです

そりゃアマゾンの配達のように

どういうステップがあって

どこまで進んでいるか見れれば

問い合わせは激減するでしょう

なおこの「HIPAX」は

開発当初から外販前提であったため

当社の新たな収益源となっています

これは運用経費を軽減できるどころか

新事業として展開できそうです

STEP3:データを活用した塗装の自動化

さらに3つ目のステップとしては

自社で蓄積している生産データなどを

ノウハウとして活用するために

地域の大学等と連携しつつ

塗装自動化システムおよび

遠隔地リアルタイム管理システム等の

開発に取り組んでいるようです

完成はまだのようですが

すでに2/3のステップが完了

あともう一息と見えますが

これが本当の挑戦のスタートと

言えるでしょう

最初の2ステップは

これをクリアするための助走ですよね

職人職場の自動化を狙うIoT戦略によるメリット

では改めて今回のIoT改善事例活用の

メリットを整理していきましょう

メリット2:顧客も工程進捗状況を閲覧可能

メリット3:ものづくり企業発の生産管理システム

メリット1:生産状況や工程進捗状況を可視化

生産状況や工程進捗状況を

ひと目見てわかるデザインで

見える化できます

またこれまで紙の仕様書や部品情報を

必要に応じて何枚もコピーしたり

情報の共有に手間がかかっていたが

関連データを読み出すことで誰でも

閲覧ができるようになったことで

作業の効率化が進みました

まずは情報の一元管理ですね

これが1つ目のメリットです

メリット2:顧客も工程進捗状況を閲覧可能

メリットの2つ目は、これまで

顧客からの進捗状況の問合わせに対し

事務職員だけでは把握できないため

現場の職人が手を止めて調査して

やっと回答ができる状態でした

しかしこの仕組みの運用によって

お客さまが当社の生産状況について

直接閲覧ができるようになったことで

問合せ対応にかかっていた負荷が

大幅に軽減できました

これで職人も作業に専念できるため

効率も大幅にアップとなりました

これは現場のヒトも喜ぶはずですよね

メリット3:ものづくり企業発の生産管理システム

さらに独自に開発した

生産管理システム「HIPAX」を

新たな商品として転用

ものづくり企業が作ったシステムのため

ものづくり現場で使える仕組みであると

高評価を受け、既に複数社への導入済み

製造業とは違って原材料が必要なく

利用者が増えれば増えるほど

会社への貢献度は高くなったいきます

当社の未来を占う新事業の誕生です!

IoT改善事例⑮職人職場の自動化を狙うIoT戦略で生産管理システムを独自開発まとめ

現場の管理者がもっとも把握したい

生産状況や工程進捗状況

実はこれはなかなか仕組み化が

難しい機能なんです

それを自らのものづくり現場で

試行錯誤しながら完成させたうえで

パッケージ化した販売する

そういった構想をIoT戦略として

ステップ毎に追求していく

これはITの知見があった

当社の社長ならではの

戦略だったのかもしれませんね

あなたの会社が

もしこれの真似をするなら

いったい何から手をつけるでしょうか

ぜひ一度といわず何度でも

検討してみてくださいませ

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために