改善事例シリーズの2回目として

食品会社のIE手法の導入事例を紹介します

前回は金属切削加工の改善事例でしたよね

[getpost id=”2068″]

3回にわたる細かい事例紹介でしたが

今回はシンプルに1回でお伝えします

しばらくお付き合いください

食品製造業での業務改善の特徴

製造業とはいっても色々な製品があります

金属加工、電子部品、プラント等の製缶や

アパレル製品や生活用品などさまざま

しかし大きな意味ではこの食品製造は

他の業種と大きな違いがあります

それは。。。

賞味期限という制約があることです

これはもちろん衛生上の問題と同時に

美味しさ(新鮮さ)という意味では

根本的な品質に関わる重要な問題です

そのため業務改善を実施する際には

品質に対する影響を他の業種よりも

シビアにみる傾向があり当社も同じです

食品製造業Bの問題点

B社はのスペックは下記のとおり

業種:食品製造販売業

(主に大豆商品の加工等)

従業員数:18名(内、パート15名)

売上高:55千万円

主な商品:豆腐、あげ、その他惣菜

創業100年を超える老舗企業ながら

豆腐の品評会で優勝するなど実力派

地域産の大豆100%使用した

こだわりの強い豆腐屋さんです

通常100円だが当社製は200円超え

高級スーパーや百貨店が主な販路

しかしここ4期ほど赤字が続いたため

労働集約型である当社はまず業務改善を

進めることとしました

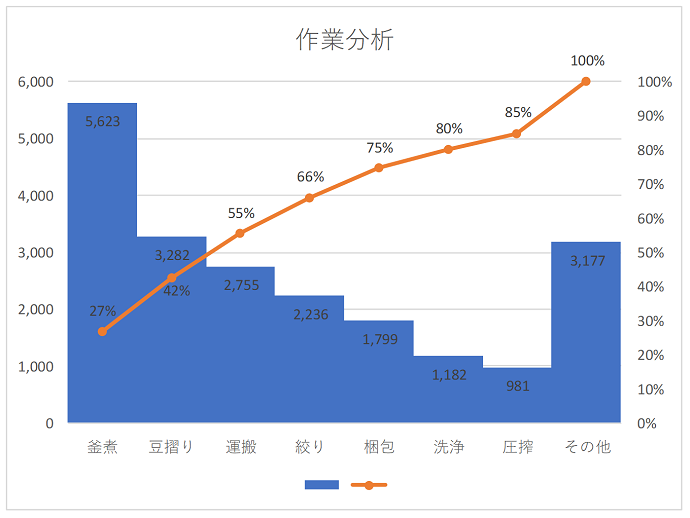

改善対象を絞り込むため作業日報を作成

これまで誰が何の作業をしているのか

計測した経験がなかったため

従業員に協力依頼のうえ業務日報を記録し

1ヶ月間、誰が何をやっているのか

まずか確認することにしました

その結果、改善対象の工程を選定

ところが役員が想像していなかった

驚くべき結果が現れました

なんと第3位に運搬業務が入っていたのです!

当時、商品倉庫と冷蔵庫が工場から

少し距離がありましたが

第3位に入るほど時間を浪費しているとは

感じていなかったようです

そのため工程分析手法の1つ

フローダイアグラムを作成して

レイアウト改善を図ることにしました

フローダイアグラムの作成方法は以下参照

[getpost id=”823″]

まずは類似工程分析を実施し

そこからフロムトゥチャートを作成

最後のフローダイアグラムを作図します

そのことで設備間での移動の多さが

見える化され、その情報を元に

レイアウト改善案を検討する手法です

レイアウト変更には連休を挟んで

実質稼働停止が6日間、そして設置費用の

8百万円を金融機関に説明して借入れ

(経営改善計画の策定を含む)しましたが

結果的に業務時間は約27%短縮したため

その後の2年間は黒字決算

さらに運搬時間短縮により

温度変化が少なくなって品質が安定し

評判も徐々に上がってきていると同時に

返済も順調に推移しているとのこと

その後、改善の組織化を狙った役員の意思決定!

さらに当社役員は自身の勘を信じなくなり

主にIE手法を使って見える化することで

現実的に改善が進む体制が整いました

そこで、当社では空いた時間を半分使って

定期的に改善が進むようQC活動を開始し

業務改善を組織化することに成功

従業員の主な業務志向は

自らの工程の改善という認識に変化

つまり豆腐づくりという単純作業から

工程の改善という仕事に変化して

彼らをそれを楽しんでいるようでした

これが本質的な働き方改革ですよね!

結果的に半年サイクルで2%程度の改善を

2年継続中であるといいます

すごいですよね!

食品製造業Bの改善事例 業務改善で働き方改革編まとめ

さて、少し短くまとめましたが

IE手法のポテンシャルは十分感じて

いただけていると思います

あとはあなたが自身の職場を変えるだけ

このIE手法を少し試してみながら

一緒に取り組む仲間を増やしていくだけ

ぜひ目の前の小さな一歩を

大切にしてくださいまで

それでは今回はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために