前回はIE手法による

7つのムダ改善事例として

「つくりすぎのムダ」

の改善事例について説明をいたしました

IE手法とトヨタ生産方式の関係については

こちらの記事を参照ください

[getpost id=”845″]

トヨタ生産方式では「7つのムダ」のうち

「つくりすぎのムダ」が最も悪く

他のムダを生み出したり隠したりする

とされていました

今回はその「つくりすぎのムダ」が

生み出したり隠したりするムダの一つの

「手待ちのムダ」

の改善事例について説明します

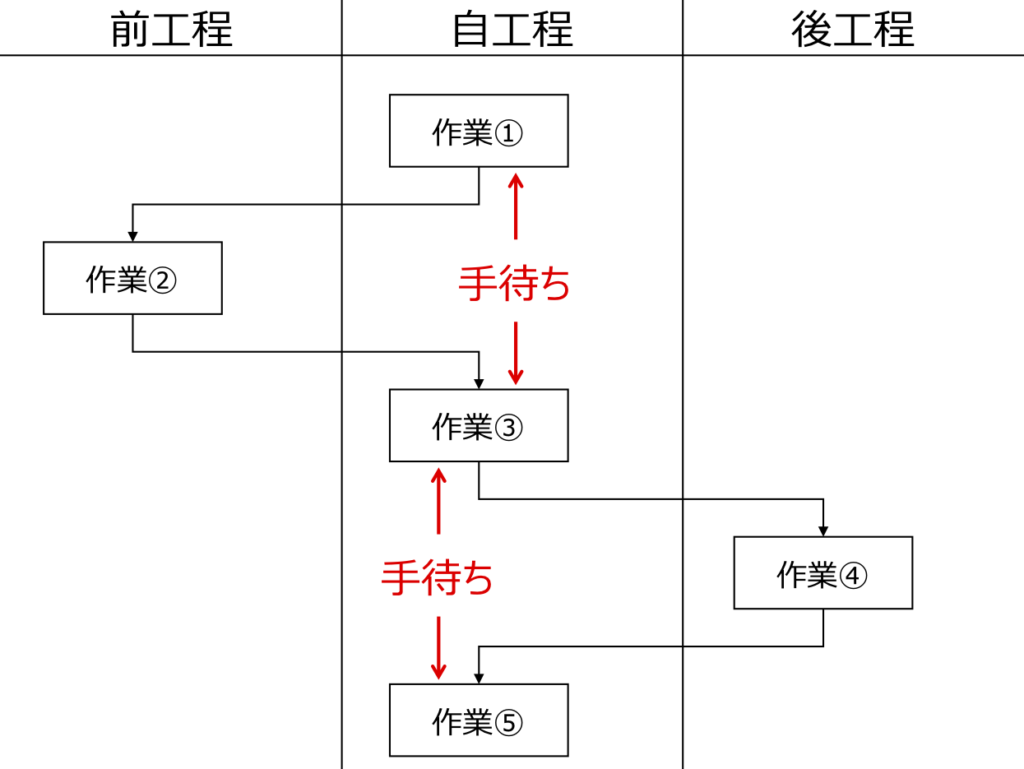

トヨタ生産方式「7つのムダ」の「手待ちのムダ」とは?

以前「手待ちのムダ」とは

次のように説明しました

前工程が余分につくりすぎると

その後工程からすると

お客さんの欲しい分を

早くつくりたいわけですが

前工程と同期していないと

その間は待つことになりますというのが「手待ちのムダ」です

この事例では「段取り削減」という

前工程にとっては改善のつもりが

(でも実際にはつくりすぎのムダ)

後工程にとっては

その間手待ちになってしまう

という点が問題なのです

では「手待ちのムダ」の改善方法について

事例とともに考えてみましょう!

「手待ちのムダ」改善事例①:前後工程の同期化改善

以前ラインバランスをとることにより

生産性を改善する手法について

説明しました

[getpost id=”622″]

この手法では

工程毎の作業時間をならすことにより

各工程の手待ちを減らし

ライン全体の生産性を向上させました

この方法はライン生産に限った話ではなく

複数の作業者・工程で生産する場合は

全ておなじことが言えます

前後の工程で同期がとれるかどうか

の視点で考えてみてください

「手待ちのムダ」改善事例②:小ロット化と段取り改善

次の事例は

「小ロット化」と「段取り改善」

という、相反する改善の事例です

なぜ相反すると感じるのかというと

小ロット化すると段取りの回数が増えて

それにより段取り時間が増え

段取りによるロス時間が

目立ってしまうからです

しかし大ロット化すると

今度は一番問題があるとされる

つくりすぎのムダが発生してしまいます

では、どうするかというと

「小ロット化」により段取り回数を

平準化します

具体的には段取り回数を平準化することで

どういう良いことがあるかというと

日々の出来高(生産性)が安定化します

出来高が(生産性)が安定すると

どういう良いことがあるかというと

計画が立てやすくなります

計画と実績の差異が小さくなるので

結果として手待ちのムダも減ります

小ロット化により段取りロスは増えても

それ以上に全体としてのメリットの方が

大きければやる価値は大きいですよね!

ぜひ試してみてください

「手待ちのムダ」改善事例③:情報の流れと業務改善

3つ目の事例は、事務作業の改善事例です♪

実は事務作業こそ「手待ちのムダ」の山です

なので改善の観点から言えば

「宝の山」ということになります♪

事務作業にも自部門(自工程)以外に

前工程もあれば後工程もあると思います

前工程に依頼をして、資料を待つ間

後工程に資料を提出して、結果を待つ間

そういう間は手待ちが発生します

製造現場の手待ちのムダは

工程間の作業時間のバランスをとって

平準化することにより

手待ちのムダを削減していきます

では、事務作業ではどうでしょう?

同じように作業時間を平準化する

もちろんそんな方法もありますが

部門をまたがると業務の内容が異なり

なかなか難しくなるのが現実です

そういう場合は、自部門(自工程)だけでなく

前後の部門(前後工程)の作業内容を

確認してみましょう!

前工程(後工程)はどんな作業に

時間がかかっているのか?

自工程からの情報提供は

どんな情報がいつまでに必要なのか?

情報の流れを整理して

前後部門(工程)含めて改善することで

回り回って自工程が改善されるよう

しっかり一緒に検討することが大切です!

さて、今回は「7つのムダ」のうち

「手待ちのムダ」に対する改善事例

について説明しました

それでは今日はここまで

今後とも宜しくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために