どこの工場でも納期問題に対して

しっかり体制を整えようとします

そりゃ間に合わなかったら死活問題

どんなにいいモノをつくっても

お客さまに迷惑かける分だけ

マイナス評価につながりますからね

だけど不思議なことにそう思っても

しっかり取り組んでる工場は少ない

そのため今回は工程管理面において

生産計画の見える化に着目します

ただし生産計画システム導入でなく

それ以前にどう取り組むべきなのか

具体的な取り組みを取り上げます

今回も読み終えるまでのお時間

しばらくお付き合いくださいませ

生産計画とは?

まず生産計画の見える化とは

どのようなことを言うのでしょうか

まずは生産計画の定義から

しっかり押させていきましょう

生産計画(読み方)せいさん-けいかく

[color color=”red”]生産管理の一環として策定される生産活動の計画[/color]。生産すべき製品の種類、数量、品質、生産時期を予定することであり、すべての経営計画がそうであるように、生産計画もまた長期計画と短期計画から構成される。長期生産計画は、3~5年程度を計画期間とし、経済・需要予測にたった既存製品の生産予定、新製品の導入時期と生産予定、設備や労働力など主要生産能力の所要見通しなどを主内容とする。既存製品の生産予定は、競争戦略や市場浸透戦略の展開であり、新製品の導入は、製品開発計画と連動した製品戦略ないし多角化戦略の展開である。主要生産能力の所要見通しは、設備投資計画や雇用計画の基礎となる。生産計画の中心は、1年を単位にした製品ごとの生産予定である年度生産計画である。それは、基本的短期計画であるが、必要に応じて半期・四半期・月次などのより短期の計画に細分される。短期生産計画の内容を、いつ・どこで・だれが(どの機械設備が)・何を・どれだけ生産するかという形で具体化したものを作業計画という。それは暦日時で作業を規定するために、日程ともよばれる。生産計画の内容は生産形態(見込み生産か受注生産か)によって異なる。

出典 日本大百科全書(ニッポニカ)/小学館 より

記述は長いですがこの説明の多くは

長期計画と短期計画の説明ですね

つまり生産計画は

『生産活動の計画』だということ

〇 どの製品を

〇 いつ

〇 どれだけ

〇 いつまでに

生産するのかを決めた計画のこと

もちろんその目的は狙ったQCDを

実現させるためです

QCDとは

Q=Quality:品質

C=Cost:価格・コスト

D=Delivery:納期

のこと、言わずもがなですよね

Q:お客さまに価値のあるものを

C:もっとも効率的なつくり方で

D:必要なジャストタイムで

製品を届けるための計画なわけです

おわかりですよね

生産計画の見える化とは?

そんな生産計画の見える化とは

どのようなことを指すのでしょうか

そもそも情報というものの多くは

見える仕組みがないと見えません

どれだけQCDのバランスがよく

素晴らしい計画だったとしても

必要なヒトにその情報が届かないと

なんの意味もないですよね

そのため必要なヒトに見えるような

しくみづくりを見える化と呼び

今回は生産計画の伝達手段だと

いうことですね

生産計画の見える化の取り組み事例

確かに生産計画システムと導入する

というのは現代的で手っ取り早いと

思うかもしれませんが、実はだいぶ

ハードルが高いんですよ

それはなぜか?というと

システム化はあくまで合理化手段で

システムで見える化が進んでも

受取る側がどう扱うかを知らないと

見える化しても意味がないからです

そのためシステムによる見える化を

進める前に取り組むべき代表事例が

おおむね以下の3つです

事例2:作業差立て板の設置と運用

事例3:現品管理のしくみの進化

それぞれどういうものか

補足を加えていきましょう

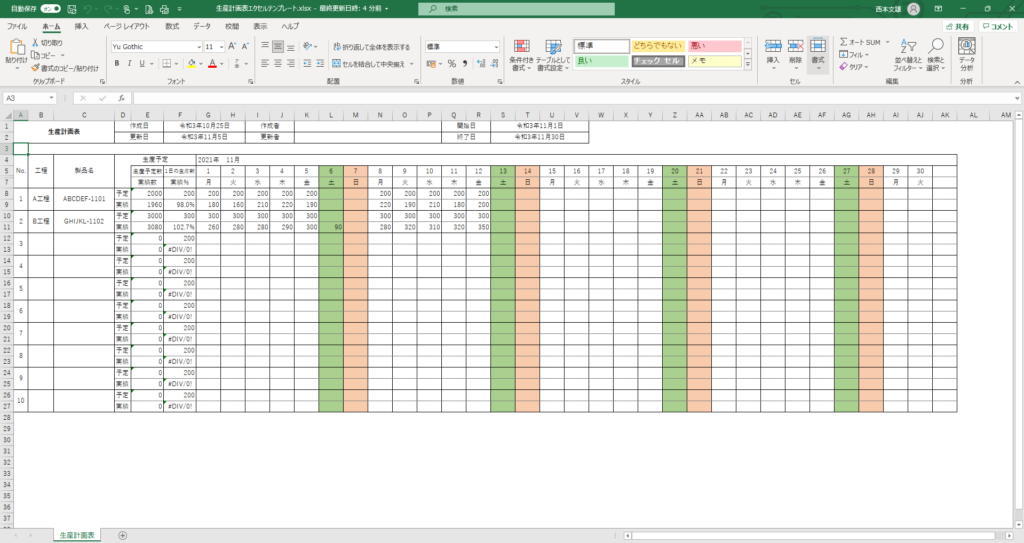

事例1:生産計画表の作成と管理

まずは最適な生産計画表を作成して

関係者全員に明らかにすることが

最初のステップとなります

特に制作モノが中心の工場では

この生産管理表の作成が難しく

どちらかと言えば個人管理中心で

誰が何をしているかわからないなど

管理できていない工場が多いです

皆にこの工程管理のしくみづくりの

必要性と重要性を理解していただき

現状の状況の見える化を進めれれば

次のステップとして計画表の作成が

可能となるので参考にして下さい

生産計画の立て方については

以下を参考にしてください

【参考リンク】

[getpost id=”4980″]

そして生産管理表の作成ができたら

その進捗の見える化はセットです

なにが、どこまで進んでいるのか?

それぞれが報告・申告しながら

全体がみえるように壁に大きく

表示するようにしてください

事例2:作業差立て板の設置と運用

作業差立て板の例 出典:採用アカデミー

そしてその発展型が2つ目の事例の

作業差立て板となります

こちらは日程スタイルの差立て板で

作業日ごとに作業カードを入れて

作業カードを作業指示としています

毎朝、今日の日付のポケットから

作業カードを取り出して

担当者の割り振りを行います

一方でこの日程の代わりに

作業者スタイルの差立て板も多い

作業者ごとに作業カードを入れて

作業指示がわりに使います

個人が負荷を整理しながら

間に合う間に合わないなどの

調整ができる、というわけです

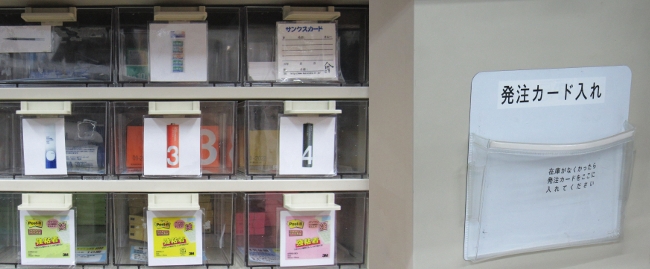

事例3:現品管理のしくみの進化

補充点管理の事例 出典:採用アカデミー

3つ目の事例は現品管理のしくみを

進化させていく改善事例です

現品管理の対象は、原材料や部品

仕掛品、完成品などです

なにが、どこに、いくつあるのか

それらを帳簿やチェックシート等で

まず管理ができている状態にします

それが生産計画どおりに動いてるか

動いていないなら対処が必要で

納期遅れのアラームと成り得ます

次ステップは補充点管理形式などで

なくなったら発注するしくみを作り

ものが不足して生産が止まる事件が

なくなるように配慮したいものです

生産計画の見える化まとめ

さていかがだったでしょうか?

まずは生産計画が見えるようになる

そしてその進捗がわかる仕組みを

セットしていく

そうすれば納期トラブルの予兆を

しっかりキャッチできるようになり

自職場の工程管理体制が強化可能

これは取り組まないわけには

いかないですよね!

これくらいできない組織だと

システム化してもおそらく

得られるメリットは少ないです

ぜひ気が付いたあなたから改革を

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために