「毎日同じ作業の繰り返しで、もっと効率良くならないか?」「不良品を減らしたいけど、どうすればいいんだろう…」そんな風に思ったことはありませんか?

そう感じているのは、あなたは一人ではありません。多くの現場で働く作業者が、日々の業務の中で改善の余地を感じています。

そこで役立つのは「QC的問題解決」です。QC的問題解決とは、品質管理のノウハウを活用して、現場の課題を解決するためのステップを踏んだアプローチ方法です。難しく聞こえるかもしれませんが、実は現場で働くあなただからこそできる、とても実践的な方法なのです。

これらQC的問題解決を身につければ、だれだって職場の問題解決のリーダーになれます。なぜなら日々の業務を改善し、品質向上に貢献できるからです。結果的にあなたの仕事はもっと楽しく、やりがいのあるものになるでしょう。

さあ、今回も読み終えるまでのお時間、QC的問題解決の世界へ飛び込んで、あなたの現場をより良くするための第一歩を踏み出しましょう!

QC的問題解決とは何か?

QC的問題解決とは、Quality Control(品質管理)の知識やツールを使って、職場の問題を解決するための活動です。

「品質管理」と聞くと難しく感じるかもしれませんが、QC的問題解決は、現場で働くあなたが普段から感じている「困ったこと」や「こうなったらいいのに」を解決するための方法です。

問題と課題の違いを理解する

QC的問題解決を始める前に、まず「問題」と「課題」の違いを理解しましょう。

- 問題: 目標から比べた現状との違いのこと。例えば、「不良品が多い」「作業時間が長い」など。

- 課題: 問題を解決するために取り組むべき具体的なテーマ。例えば、「不良品率を5%削減する」「作業時間を10分短縮する」など。

特に問題は一般的に単なる「何か困ったこと」と認識されていることが多いですが、実はそうではなく、目標=ゴールイメージがないと問題とは呼べません。だって、会社によって部門によって、それぞれ目指すべき方向性や高さが違うはずですよね。

なので目標=ゴールイメージを共有してはじめて、全員が問題だと認識できます。そしてその問題を解決するための具体的な課題を設定する。この順番がとても大切です。

問題解決には「型」がある

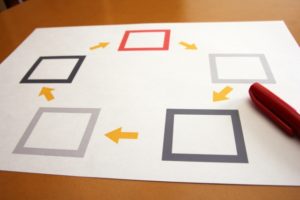

料理にレシピがあるように、問題解決にも「型」があります。QC的問題解決では、以下の7つのステップを踏むことで、効率的に問題を解決できます。

問題解決の8つのステップ

- テーマの選定: 解決すべき問題を具体的に定める。

- 現状の把握と目標の設定: 現在の状況を把握し、具体的な目標を設定する。

- 活動計画の作成: 問題解決のスケジュールを立てる。

- 要因の解析: 問題の原因を分析する。

- 対策の検討と実施: 問題を解決するための対策を考え、実行する。

- 効果の確認: 対策の効果を検証する。

- 標準化と管理の定着: 対策が定着するように、標準化と管理を行う。

- 反省と今後の計画: 活動を振り返り、今後の計画を立てる。

これらのステップを一つずつ丁寧に進めることで、問題を確実に解決に導くことができます。

次の章では、それぞれのステップについて詳しく解説していきます。

ステップ毎のポイントについて

QC的問題解決の7ステップを、より具体的な内容で解説していきます。

ステップ1:テーマの選定

改善活動の第一歩は、解決すべき問題を明確にすることです。ここでは、問題を抽出するための4つの着眼点をご紹介します。

問題を抽出するための4つの着眼点

- 8つの着眼点で問題を発見:

- 思い出す: 過去のトラブルやミス、クレームなどを思い出し、再発防止や改善の余地があるかを検討します。過去の経験は貴重な学びの宝庫です。

- 感じている: 日々の業務の中で、「面倒だな」「時間がかかるな」「もっとこうだったらいいのに」と感じていることはありませんか? 些細なことでも、改善のきっかけになるかもしれません。

- 仕事の流れを観察する: 自分の作業だけでなく、周囲の作業も含めて観察してみましょう。ムダな動きや非効率な手順、ボトルネックになっている工程などが見えてくるかもしれません。

- 聞いてみる: 上司や同僚、他部署の人などに意見を聞いてみましょう。自分では気づかなかった問題点や、新しい視点からの意見が得られるかもしれません。

- 確かめる: 問題だと思ったことを、データや事実で裏付けましょう。感覚的な問題だけでなく、具体的な数値で問題を把握することで、改善目標を設定しやすくなります。

- 比べてみる: 他の部署や会社と比較してみましょう。良い点を取り入れたり、悪い点を反面教師にすることで、改善のヒントが得られます。

- 調べてみる: 関連資料やインターネットで情報を収集しましょう。業界の動向や最新の技術、他社の事例などを知ることで、問題解決のアイデアが広がります。

- 疑問を持つ: 「なぜこの問題が起こるのか?」「どうすれば解決できるのか?」常に疑問を持ち、問題意識を高めることが大切です。

- 7つの重要要素から問題を絞り込む:

- 生産性を高める: 作業効率を向上させ、より多くの成果を出す。

- 品質の維持・向上(Q): 製品やサービスの品質を維持・向上させる。

- コストを低減する(C): 無駄を省き、コストを削減する。

- 納期・数量を守る(D): 納期を守り、必要な数量を確保する。

- 安全を確保する(S): 安全な作業環境を確保し、事故を防ぐ。

- モラールを高める(M): 職場環境を改善し、従業員のやる気を高める。

- 環境を守る(E): 環境に配慮した活動を行う。

- 3つの問題のタイプから問題を明確化:

- 0(ゼロ)にすべき問題: 事故や不良品など、絶対に起こしてはならない問題。

- 低減すべき問題: コストや作業時間など、できるだけ減らしたい問題。

- 増加すべき問題: 生産性や売上など、できるだけ増やしたい問題。

- 2つの問題の状態から問題の緊急度を判断:

- 顕在化した(目に見える)問題: すでに発生している問題。

- 潜在している(隠れている)問題: まだ表面化していないが、将来的に問題となる可能性のある問題。

これらの着眼点を参考に、あなたの現場で解決すべき問題を見つけ出し、改善テーマとして選定しましょう。

ステップ2:現状の把握と目標の設定

改善テーマを選定したら、次は現状を把握し、具体的な目標を設定します。現状を正しく把握し、適切な目標を設定することで、改善活動の方向性が明確になり、効果的な対策を立てることができます。

(1) 現状の把握について

- データを集めて整理:

- 問題となっている事象に関するデータを収集します。

- データの種類は、数値データ(不良品数、作業時間など)や、意見・感想などの定性データがあります。

- データは、表やグラフにまとめることで、視覚的にわかりやすく整理できます。

- 対策対象(特性値)を決める:

- 収集したデータの中から、改善の対象となる項目(特性値)を決定します。

- 特性値は、具体的な数値で表せるものが望ましいです。(例:不良品率、作業時間、顧客満足度など)

- パレート図を作成:

- パレート図は、問題の重要度を把握するためのツールです。

- 問題点を頻度や影響度の大きい順に並べることで、どの問題に優先的に取り組むべきかを判断できます。

- パレート図を作成することで、限られた資源を効果的に活用できます。

(2) 目標の設定

- 目標の3要素を決める:

- 目標を設定する際には、以下の3つの要素を明確にする必要があります。

- 何を(特性値): 改善の対象となる項目(特性値)

- どれだけ(目標値): 改善の目標とする数値

- いつまでに(期限): 目標を達成する期限

- 目標を設定する際には、以下の3つの要素を明確にする必要があります。

- 要素1:何を(特性値)

- ステップ1で選定したテーマに基づいて、具体的な特性値を決定します。

- 特性値は、測定可能で、改善の成果を評価できるものが望ましいです。

- 要素2:どれだけ(目標値)

- 現状の把握で得られたデータや、過去のデータ、業界のベンチマークなどを参考に、達成可能な目標値を設定します。

- 目標値は、高すぎても低すぎてもいけません。

- チームメンバーで話し合い、全員が納得できる目標値を設定することが重要です。

- 要素3:いつまでに(期限)

- 目標を達成する期限を明確に設定します。

- 期限を設定することで、活動の進捗を管理しやすくなります。

- 現実的な期限を設定し、必要であれば計画を見直すことも大切です。

- 目標の設定における重要ポイント

- 目標は具体的かつ達成可能なものにする。

- 目標は、チームメンバー全員が共有し、納得できるものにする。

- 目標は、定期的に見直し、必要であれば修正する。

ステップ3:活動計画の作成

現状を把握し、目標を設定したら、次は具体的な活動計画を作成します。活動計画は、目標達成までの道筋を明確にし、チームメンバー全員が共通認識を持つために非常に重要です。

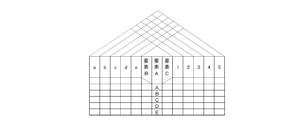

ガントチャートを活用した活動計画の作成

活動計画を作成する際には、ガントチャートを活用すると便利です。ガントチャートは、横軸に時間、縦軸に作業項目を配置し、各作業の開始時期と終了時期を視覚的に表すことができるツールです。

ガントチャートを使用することで、以下のメリットがあります。

- 全体像の把握: プロジェクト全体のスケジュールを俯瞰的に把握できます。

- 進捗管理: 各作業の進捗状況を視覚的に確認できます。

- ボトルネックの発見: スケジュールの遅れや作業の重複など、問題点を早期に発見できます。

- メンバー間の情報共有: チームメンバー全員が計画を共有し、連携をスムーズに進められます。

ガントチャートの作成手順

- 作業項目の洗い出し: 問題解決に必要な作業を全て洗い出し、リストアップします。

- 作業の順序付け: 各作業の依存関係を考慮し、作業の順序を決定します。

- 作業時間の見積もり: 各作業にかかる時間を見積もります。

- ガントチャートの作成: 横軸に時間、縦軸に作業項目を配置し、各作業の開始時期と終了時期をバーで表します。

- 定期的な見直し: 計画通りに進んでいるか定期的に確認し、必要に応じて計画を修正します。

活動計画作成のポイント

- 具体的に: 各作業の内容を具体的に記述し、誰がいつまでに何をするのかを明確にする。

- 現実的に: 各作業にかかる時間を現実的に見積もり、無理のない計画にする。

- 柔軟に: 状況に応じて計画を修正できるよう、柔軟性を持たせる。

- 共有する: チームメンバー全員で計画を共有し、共通認識を持つ。

ポイント:

ガントチャートは、Excelや専用のプロジェクト管理ツールなどを使って作成できます。無料のテンプレートも多数公開されているので、活用してみましょう。

補足:

QC的問題解決のステップそのものをガントチャートに落とし込むことで、各ステップの作業内容やスケジュールを明確にし、効率的な問題解決活動につなげることができます。

ステップ4:要因の解析

問題の根本原因を特定するためには、現状を詳細に分析し、様々な要因を検討する必要があります。このステップでは、具体的なツールと手法を活用して、問題の核心に迫ります。

(1) 特性の現状を調べて要因を挙げる

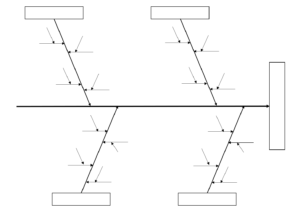

特性要因図(フィッシュボーンチャート)を作成

問題(結果)と、その原因(要因)の関係を魚の骨のように図解するツールです。例えば、製品の不良品率が高いという問題に対して、人、機械、材料、方法といった4Mの観点から要因を洗い出し、それぞれをさらに細分化して具体的な原因を特定していきます。

連関図を活用する

複数の要因が複雑に絡み合っている場合に、その関係性を整理するためのツールです。各要因間の因果関係を矢印で結び、問題の全体像を視覚的に把握します。連関図を作成することで、どの要因がより大きな影響を与えているのか、どの要因が他の要因に影響を与えているのかを分析することができます。

三現主義(現場、現物、現実)

「現場で、現物を確認し、現実を把握する」という考え方です。実際に現場に行き、問題となっている製品や設備、作業の様子などを自分の目で確認します。データや資料だけでは得られない情報や気付きを得ることができ、問題の本質をより深く理解するのに役立ちます。

(2) 要因の検証

- 観察で確かめる

- 現場で実際に作業を観察し、問題の原因となっている可能性のある要因を確認します。

- 特に、作業手順や作業環境、作業者の動作などに注意を払い、問題点がないかチェックします。

- データや事実を確認して確かめる

- 収集したデータや記録を分析し、問題の原因となっている可能性のある要因を検証します。

- データの傾向や異常値、過去の事例などを参考に、要因を絞り込んでいきます。

- 実験・試行して確かめる

- 仮説を立て、実験や試行を行い、要因が本当に問題の原因となっているかを確認します。

- 実験や試行の結果を分析し、仮説が正しいか検証します。

これらのツールと手法を駆使することで、問題の根本原因を特定し、効果的な対策を検討するための土台を築くことができます。要因を検証する際には、客観的なデータや事実に基づいて判断することが重要です。また、実験や試行を行う際には、安全に配慮し、事前に計画を立てて実施しましょう。

ステップ5:対策の検討と実施

問題の原因が明らかになったら、いよいよ具体的な対策を検討し、実行に移します。このステップでは、チームの創造力を活かし、効果的な対策を立案・実行していきます。

(1) 対策のアイデア出し

- ブレインストーミング:

- チームメンバー全員で自由にアイデアを出し合い、様々な解決策を模索します。

- 批判や否定はせず、量を重視してアイデアを出し尽くすことが重要です。

- 突拍子もないアイデアも歓迎し、発想を広げることで、斬新な解決策が生まれる可能性があります。

- 系統図:

- 出てきたアイデアをグループ化し、関連性や階層構造を整理するためのツールです。

- アイデア同士の関係性を視覚的に把握することで、より具体的な対策へと発展させることができます。

(2) 対策の具体化を検討

- アイデアを評価:

- ブレインストーミングで出たアイデアを評価し、実現可能性や効果などを考慮して絞り込みます。

- 評価基準を明確にし、客観的な視点で評価することが重要です。

- マトリックス図:

- 複数の評価項目に基づいてアイデアを評価するためのツールです。

- 各評価項目に対するアイデアの得点を記入し、総合的に評価することで、最適な対策を選択できます。

(3) 対策の実施方法を検討

- 実行計画の策定:

- 選定した対策を実行するための具体的な計画を立てます。

- いつ、誰が、何を、どのように行うのかを明確にし、スケジュールや担当者、必要な資源などを具体的に落とし込みます。

- 関係する部門への説明:

- 対策の実施にあたり、関係する部門に事前に説明し、協力を得ることが重要です。

- 対策の目的や内容、スケジュールなどを丁寧に説明し、理解と協力を促します。

(4) 対策を実施

計画に基づき、具体的な対策を実行に移します。実行時には、以下の点に注意しましょう。

- 安全第一: 安全に配慮し、事故やトラブルが起こらないように対策を実施します。

- 進捗管理: 計画通りに進んでいるか定期的に確認し、必要に応じて計画を修正します。

- 効果測定: 対策の効果を測定するための指標を事前に設定し、定期的に効果を評価します。

ポイント:

- 対策の実施は、計画通りに進めるだけでなく、状況に応じて柔軟に対応することが重要です。

- 実施中に問題が発生した場合は、速やかに原因を分析し、対策を講じましょう。

- 対策の効果を測定し、改善活動の成果を可視化することで、チームのモチベーション向上にもつながります。

ステップ6:効果の確認

対策を実施した後は、その効果をしっかりと確認することが重要です。効果測定を行うことで、対策が本当に問題解決に繋がったのか、そしてその効果は持続可能なのかを客観的に評価できます。

(1) 対策効果を確認

- 対策効果があったか:

- 対策実施前と実施後のデータを比較し、改善が見られたかどうかを確認します。

- データの種類によっては、統計的な手法を用いて有意差を検証することも有効です。

- 対策での悪影響はないか:

- 対策によって、他の工程や業務に悪影響が出ていないかを確認します。

- 例えば、ある工程の作業時間を短縮できたが、別の工程に負担がかかっていないかなどをチェックします。

- 対策効果は持続できるか:

- 対策の効果が一時的なものではなく、継続的に維持できるかを確認します。

- 効果が持続しない場合は、その原因を分析し、対策を見直す必要があります。

- 効果金額はどれくらいか:

- 対策によって得られた効果を金額換算します。

- 例えば、不良品率の低下による損失削減額や、作業時間の短縮による人件費削減額などを算出します。

- 金額換算することで、対策の費用対効果を評価することができます。

(2) 目標値と比較

- 目標値を達成しているか:

- ステップ2で設定した目標値と、対策実施後の実績値を比較します。

- 目標値を達成している場合は、対策が成功したと判断できます。

- 未達成時の対処について:

- 目標値を達成していない場合は、その原因を分析し、対策を見直す必要があります。

- 原因分析には、ステップ4で用いた要因解析の手法を活用できます。

(3) 有形・無形の効果を整理

- 有形の効果をつかむ:

- 金額換算できる効果をまとめます。

- 例えば、コスト削減額、売上増加額、時間短縮による人件費削減額などです。

- 無形の効果をつかむ:

- 金額換算できない効果をまとめます。

- 例えば、従業員のモチベーション向上、職場環境の改善、顧客満足度の向上などです。

- 無形の効果は、アンケートやヒアリングなどを通じて把握することができます。

ポイント:

- 効果の確認は、定量的(数値データ)と定性的(意見や感想)の両面から行うことが重要です。

- 効果を可視化することで、チームメンバーや関係者との情報共有がスムーズになります。

- 効果測定の結果は、今後の改善活動の計画に役立てましょう。

ステップ7:標準化と管理の定着

せっかく効果的な対策を実施しても、それが定着しなければ意味がありません。このステップでは、改善の成果を維持・向上させるために、標準化と管理の仕組みを構築します。

(1) 標準を制定・改訂

- 関係する標準類を制定・改訂:

- 対策によって変更された作業手順や仕様などを、関係する標準類(作業標準書、手順書、マニュアルなど)に反映させます。

- 既存の標準類がない場合は、新たに作成します。

- 誰でも正しい仕事ができる標準をつくる:

- 標準は、誰が見ても理解でき、迷わず作業できるよう、具体的に記述します。

- 図や写真、イラストなどを活用すると、よりわかりやすくなります。

- 特に重要なポイントや注意点などは、強調して記載しましょう。

(2) 管理の方法を決定

- 管理項目を明確に:

- 標準を維持・管理するために、どのような項目を管理する必要があるかを明確にします。

- 例えば、作業時間、品質、数量、安全に関する項目などが挙げられます。

- 管理項目を記録する:

- 管理項目のデータを定期的に記録し、グラフ化などして視覚的に把握できるようにします。

- データを記録することで、標準が守られているか、改善の余地はないかなどを確認できます。

- 異常時の報告方法を決める:

- 標準から逸脱した場合や、異常が発生した場合の報告方法を明確に定めます。

- 報告を受けた際には、速やかに対応し、問題の再発防止に努めます。

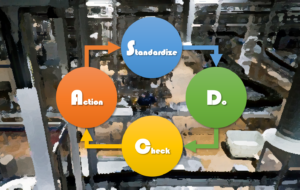

- 維持管理のためにはPDCAでなくSDCA:

- 標準化された業務の維持管理には、PDCAサイクルではなく、SDCAサイクルが適しています。

- SDCAサイクルとは、Standardize(標準化)、Do(実行)、Check(確認)、Action(処置)の4つのステップからなるサイクルです。

- 標準化された作業を繰り返し実行し、定期的に確認・評価を行い、必要に応じて処置を講じることで、標準を維持・改善していきます。

(3) 関係者に周知徹底のための説明

- 制定・改訂した理由の明確化:

- 標準を制定・改訂した理由を、関係者に丁寧に説明します。

- なぜ変更が必要だったのか、どのような効果が期待できるのかを具体的に説明することで、理解と協力を得やすくなります。

- 標準化する仕事の内容:

- 標準化する作業内容を、具体的に説明します。

- 標準の目的や手順、注意点などを詳しく説明し、疑問点があればその場で解消します。

- 要点やコツも伝える:

- 作業の要点やコツ、効率的な進め方などを伝えることで、作業の習熟度を高めることができます。

- ベテラン社員の経験やノウハウを共有することも有効です。

- 新人用には動画を活用:

- 新人向けには、動画教材などを活用すると、より理解度を高めることができます。

- 実際の作業風景を動画で見せることで、イメージを掴みやすくなります。

- 勤務期間の長い方にはマニュアルが有効:

- 勤務期間の長い方には、マニュアルなどを配布すると、いつでも確認できて便利です。

- マニュアルは、定期的に見直し、最新の情報に更新するようにしましょう。

- このマニュアル更新を考えるとNotionなどの機能を利用して、いつでも、誰でも手軽に編集でき、WEB閲覧ができる仕組みづくりを進めましょう。

(4) 担当者の育成

- 新しい仕事は繰り返し練習:

- 新しい作業は、繰り返し練習することで、習熟度を高めることができます。

- 最初は時間がかかっても、徐々に慣れてスピードアップできるはずです。

- 変えた仕事は習慣になるまで訓練:

- 変更された作業は、習慣になるまで繰り返し行うことで、定着させることができます。

- 習慣化には時間がかかるため、根気強く取り組むことが重要です。

(5) 維持できていることを確認

- 決められたとおりできているかチェック:

- 定期的に、標準通りに作業が行われているかチェックします。

- チェック項目を明確にし、記録を残すようにしましょう。

- 管理すべき項目とは?:

- 管理すべき項目は、標準によって異なります。

- 作業時間、品質、数量、安全など、重要な項目をピックアップし、重点的に管理します。

- 管理項目が維持されているか管理:

- 管理項目のデータが、目標値の範囲内に収まっているかを確認します。

- 逸脱している場合は、原因を分析し、対策を講じます。

ポイント:

- 標準化と管理の定着は、継続的な努力が必要です。

- 定期的に見直しを行い、改善を続けていくことが重要です。

- チームメンバー全員で協力し、標準を守り、改善していく意識を持つことが大切です。

QCストーリーのまとめ方

QCストーリーと聞くと、QC活動の進め方ステップだと説絶えるのが一般的です。しかし日本科学技術連盟(以降、日科技連と言う)によれば、QC活動の進め方ステップは先ほど説明した問題解決のステップのことであり、QCストーリーとは別モノである説明があります。それはいったいどういったものなのでしょうか?

QCストーリーとは何か?

QCストーリーとは、問題解決の過程やその成果を分かりやすく伝えるための報告書や発表資料のことです。一般的には、先ほど説明した問題解決の7ステップを指しますが、日科技連のテキストでは、報告書やQCサークルでの発表資料のまとめ方をQCストーリーと呼んでいます。

QCストーリーは、以下の6つの要素で構成されます。

- テーマ: 改善活動の主題を簡潔に示します。

- 会社概要: 会社の事業内容や規模などを簡単に紹介します。

- 職場紹介: 改善活動を行った部署やチームの業務内容を紹介します。

- チーム(サークル)紹介: 改善活動を行ったメンバーを紹介します。

- 問題解決の7ステップに沿った改善活動: 問題解決の7ステップに沿って、活動内容を具体的に説明します。

- 反省と今後の計画: 活動の振り返りと、今後の改善活動の展望を述べます。

QCストーリーを作成する目的は、以下の3つが挙げられます。

- 活動内容の記録: 改善活動の内容を記録に残し、今後の活動に役立てる。

- 情報共有: 改善活動の成果を関係者と共有し、組織全体の改善意識を高める。

- 発表・評価: 改善活動の成果を社内外に発表し、評価を受ける。

QCストーリーは、単なる報告書ではなく、改善活動の成果をアピールし、さらなる改善を促すための重要なツールです。

ポイント:

- QCストーリーは、誰が見ても理解できるよう、わかりやすい言葉で記述しましょう。

- 図や表、写真を活用して、視覚的に訴える工夫をしましょう。

- 改善活動の成果を具体的に示し、説得力のあるストーリーに仕上げましょう。

反省と今後の計画

改善活動の最後には、必ず反省と今後の計画を立てるステップを踏むことが重要です。このステップは、改善活動の成果を最大限に活かし、さらなる改善につなげるための重要なプロセスです。

(1) 活動に対する反省の着眼点

- 計画通りの活動ができたか: 活動計画で立てたスケジュールや内容が、実際にどの程度達成できたのかを評価します。遅延や変更があった場合は、その原因を分析し、次回の計画に活かしましょう。

- 目標達成はできたか: 設定した目標に対して、どの程度の成果を上げることができたのかを検証します。目標未達成の場合は、原因を分析し、目標設定の妥当性や活動内容を見直す必要があります。

- 問題解決のステップはどうだったか: 各ステップを適切に進めることができたか、各ステップで活用した手法は効果的だったかなどを振り返ります。特に苦労したステップや改善点があれば、次回の活動に活かすために具体的に記録しておきましょう。

- 適切にQC手法は使えたか: 活用したQC手法が、問題解決に効果的であったかを評価します。もし、他のQC手法の方がより効果的であった可能性があれば、次回の活動で試してみましょう。また、QC手法を使いこなすためのスキルアップも検討しましょう。

- 上司や関係部門に相談したか: 改善活動を進める上で、上司や関係部門との連携は不可欠です。必要な場面で相談し、協力を得ることができたかを振り返り、今後の連携方法を改善しましょう。

- メンバーのチームワークはどうか: チームワークは、改善活動の成功に大きく影響します。メンバー間のコミュニケーションは円滑だったか、役割分担は適切だったかなどを振り返り、チームとしての課題を明確化しましょう。

- メンバーの実力は上がったか: 改善活動を通じて、メンバーが新しい知識やスキルを習得できたか、問題解決能力が向上したかを評価します。メンバーの成長は、今後の改善活動の継続と発展に繋がります。

(2) 今後の計画

- 残った課題を整理: 今回の活動で完全に解決できなかった問題や、新たに発生した問題を洗い出し、優先順位をつけて今後の活動計画に組み込みます。

- 横(水平)展開の可能性: 今回の改善活動で得られた成果やノウハウを、他の部署や工程に展開できるか検討します。水平展開することで、より大きな効果が期待できます。

- 選択しなかった別テーマに取り組む: 今回の活動を通じて、新たな改善テーマが見つかった場合は、次回の活動の候補として検討します。複数のテーマを並行して進めることで、より効率的に改善を進めることができます。

QCストーリー作成時の重要ポイント

QCストーリーは、改善活動の成果を効果的に伝えるための重要なツールです。ここでは、QCストーリーを作成する際の10個の重要ポイントをご紹介します。

ポイント①:強調すべきことは明確に

- QCストーリーの目的は、改善活動の成果をアピールし、共感を得ることです。

- そのためには、特に伝えたいことや強調したいポイントを明確にして、読者や聞き手にわかりやすく伝えましょう。

- 例えば、改善によって得られた具体的な数値や、現場の雰囲気がどのように変わったかなどを具体的に記述することで、より説得力が増します。

ポイント②:図表や絵を活用してイメージしやすく

- 文字だけの説明では、内容が伝わりにくい場合があります。

- 図表や絵、写真などを活用することで、視覚的に情報を伝え、理解度を高めることができます。

- 特に、改善前後の比較や、複雑なデータの分析結果などを図表で示すことは効果的です。

ポイント③:文章は箇条書きがベター

- 長文よりも、箇条書きの方が読みやすく、要点がつかみやすくなります。

- 箇条書きにすることで、情報が整理され、論理的な流れも明確になります。

- ただし、箇条書きばかりでは単調になってしまうため、適度に文章表現を織り交ぜることも大切です。

ポイント④:表題は要点を簡潔に

- 表題は、QCストーリーの内容を端的に表すものでなければなりません。

- 長すぎる表題や、抽象的な表題は避け、具体的に何が書かれているのかがわかるようにしましょう。

- 表題を見ただけで、読者や聞き手が興味を持つような、魅力的なものにすることも大切です。

ポイント⑤:専門用語は使わない

- QCストーリーは、専門家だけでなく、上司や他部署の人など、様々な人に読まれる可能性があります。

- 専門用語を多用すると、理解が難しくなり、内容が伝わりにくくなってしまいます。

- 専門用語を使う場合は、注釈をつけたり、わかりやすい言葉で言い換えたりするなど、配慮が必要です。

ポイント⑥:大見出し、小見出し、句読点を忘れない

- 大見出し、小見出し、句読点を適切に使うことで、文章の構造が明確になり、読みやすくなります。

- 大見出しは、各章のテーマを、小見出しは、各段落の要点を示すようにしましょう。

- 句読点は、文章のリズムを整え、意味を正確に伝えるために欠かせません。

ポイント⑦:現代の仮名遣い、口語体を使う

- 現代の仮名遣いや口語体を使うことで、読みやすく、親しみやすい文章になります。

- 古めかしい表現や硬い文章は避け、誰にでも理解できる言葉を選びましょう。

- ただし、丁寧な言葉遣いを心がけ、失礼な表現は避けましょう。

ポイント⑧:正しくわかりやすく表現する

- 誤字脱字や文法ミスがないか、しっかりと確認しましょう。

- 主語と述語を明確にし、論理的な文章を心がけましょう。

- 具体例やエピソードを交えることで、よりわかりやすい説明になります。

ポイント⑨:内容は聴く相手の受け取りやすさを考慮

- QCストーリーは、発表する相手に合わせて内容を調整する必要があります。

- 専門知識のない人向けには、専門用語を避け、わかりやすい言葉で説明しましょう。

- 時間制限がある場合は、要点を絞って簡潔にまとめましょう。

ポイント⑩:添削を繰り返して完成度を高める

- 一人で完結させずに、上司や同僚に添削してもらいましょう。

- 客観的な視点からの意見を取り入れることで、より質の高いQCストーリーを作成できます。

- 添削を繰り返すことで、文章の精度が上がり、より説得力のあるものになります。

これらのポイントを踏まえ、あなたの改善活動を効果的に伝えるQCストーリーを作成しましょう。

まとめ:QC的問題解決ステップとは?

QC的問題解決ステップとは、あなたの現場力を最大限に引き出し、日々の業務を改善するための強力なツールです。でも今回紹介した7つのステップを一つずつ着実に進めることができれば、誰でも問題解決のエキスパートへの一歩を進めていけるでしょう。

QC的問題解決は、単なる手法ではありません。それは、あなたの「もっと良くしたい」という熱い思いを形にするためのプロセスです。問題を発見し、原因を分析し、対策を実行し、効果を確認する。このサイクルを回すことで、あなたは成長し、職場は進化します。

さあ、今日からQC的問題解決を始めましょう。あなたの小さな一歩は必ず、大きな変化を生み出すきっかけにつながるはずです。