QC活動の流れに関するトピックスです

QC活動はチームで進める改善活動です

そのため関わるメンバー全員で

一致団結して進める必要があります

つまり問題解決には『型』があって

つまり決まった進め方があって

それを全員でしっかりと

トレースする必要があります

今回はそんなQC活動の流れを

改めて押さえていくお話です

なぜ全員がQC活動の流れを知る必要があるのか?

QC活動はチームでの活動です

メンバー1人ひとりのチカラを結集し

結果を導き出さなければなりません

つまりスポーツと同じなんです

攻撃がうまいヒト

守備がうまいヒト

中継ぎがうまいヒト

才能も特性も性格も

多種多様だと思います

そんな異色のヒト達が集まって

決まったルールの中で得点を競う

そんな時に重要になるのが

役割分担ですよね

つまりポジショニングです

誰がどんな特性をもっていて

チームの成果を最大化するためには

どの組み合わせがベストなのか

それを決めるためには

得点を獲得するまでのパターン

つまり『型』が必要です

その『型』を知らないと

それぞれどう動けばいいいのかも

そのポジションが本当に適正なのかも

判断がつかないですよね

なのでどんな流れで成果を得るのか

その工程を全員が知っておくことは

とっても重要なことなんです

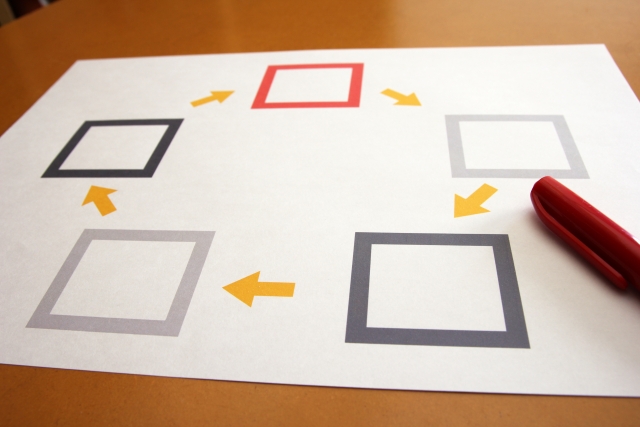

問題解決の『型』:QCストーリーについて

いつもはQCストーリーを

5ステップで説明していますが

解決テーマが決まっている前提で

今回は4ステップとしましょう

| 【問題解決の『型』の4ステップ】 STEP1:現状の把握と目標の設定 STEP2:要因の解析 STEP3:対策の検討と実施 STEP4:標準化と管理の定着 |

ではこれをそれぞれもう少し詳しく

説明していきましょう

STEP1:現状の把握と目標の設定

最初のステップは

現状の把握と目標の設定です

それぞれ説明してまいります

現状の把握

まず解決すべきテーマに沿って

その内容を象徴する数値を決めます

不良発生率の削減なら不良率ですし

作業時間短縮ならその作業時間です

その数値が現状どうなっているのか?

その数値を拾ってきていただきます

それが現状把握です

どれくらい発生しているのか?

どういった推移で増えてる減ってる?

全体の割合ではどの程度なのか?

そんな現状を

数値で把握して欲しいのです

なぜならヒトは主観の生き物で

好き勝手に物事を評価するからです

ですが数値は明らかです

どの程度発生しているのか?

増えてるのか、減ってるのか?

全体の影響度はどれくらいか?

全体で状態を共有できます

まず同じものを同じ尺度で評価する

ここが最初のステップの

大切なところです

目標の設定

現状把握ができたらそれを

どこまで改善するのか?を決めます

不良率をどこまで下げるのか?

作業時間をどこまで短縮するのか?

絶対数もそうなんですが

必ずここで改善数値を金額に

換算してみて下さい

そして目標は改善額から逆算しても

まったくOKです

ただしここで重要なのが

現実的な数値で目標設定しないこと

それはなぜか?

メンバーのほとんどはリーダーも含め

現実の世界の中で仕事をしています

そうするとこれまで努力してことを

肯定するチカラが働きます

今、作業をしてる方法は必ず

良かれと思って作業しているんです

だから現実的な数値目標は

がんばってきた自分達だけど

そのままもっと頑張ろう!って

それってこれまで絞ってきたタオルを

さらにチカラ強く絞る宣言と同じ

その方向では

ブレイクスルーは起きませんよね

だからこそ

『◯◯の不良率を半減』

『◯◯の作業時間を半減』

『◯◯による改善金額◯◯円』など

挑戦的な目標を打ち出して

チャレンジしていただくことを

オススメします

そうでないと活動が

やっぱりつまんなくなりますよ、笑

STEP2:要因の解析

目標が決まったなら次のステップです

いよいよ核心に迫っていきます

基本的には目標数値を基準とおいて

現在その状態になっていないことを

問題点と起きます

その問題を引き起こしている要因は

なんなのか?をメンバー全員で

洗い出していきます

具体的には特性要因図という

QC7つ道具のひとつを活用します

詳しくは以下のリンクをご参考下さい

STEP3:対策の検討と実施

目標数値に影響の大きい

重要要因が特定できたなら

その対策を検討・実施するのが

3つ目のステップです

このステップではさらに

以下の3つを進めてください

| 【対策の検討と実施の3ステップ】 STEP1:対策案を検討する STEP2:対策案を実行する STEP3:新たな問題点を対策する |

STEP1:対策案を検討する

STEP2の『要因の解析』で

絞り込んた重要要因に対して

どんな対策が施せばよいか

メンバー全員で検討します

改善の切り口としては

改善の4原則(ECRS)を活用します

詳しくは下記を確認して下さい

STEP2:対策案を実行する

検討した対策案を実行します

しかし実際には対策案が出ても

通常業務が多忙すぎて進まない理由で

実行されたにことが多くなります

もっともらしいけれどそれって

改善できない組織ってなりますよね

ですので実行に移すために

自らを改善が進む組織に変えるために

もう、いつ、だれが、どこで、何を

どのように進めるかを事前に決めます

決めて、どこかに貼り出しちゃいます

そうすると不思議にできちゃいます

相変わらず忙しいのにです

なぜなら決めて貼り出しちゃえば

日頃の忙しさの前提でやることを

考えるからです

決めなければ忙しさを理由にして

どうやろうか、考えもしません

ヒトって不思議です

こういった工夫を凝らしたいわけです

具体的には5W1Hでまとめます

詳しくは以下をご参考ください

STEP3:新たな問題点を対策する

そうやって実行してたら新たな問題が

見つかるはずです

もし結果が出てなかったとしたら

対策案がフィットしてないかも

また、要因が違ったかもしれません

そんな状況になればもう一度

時間をかけてメンバー全員で集まって

検討し直す必要があります

これは仮説-検証です

根気よく何度も何度も繰り返して

正解を導き出していくプロセスが

かかわる人材を育てていくことを

忘れないようにしてください

STEP4:標準化と管理の定着

最後のステップは

標準化と管理の定着です

改善できたら終わり!ではありません

仮説-検証に見出した

新たなやり方をしっかりと

関係する全員で守れる体制を

つくる必要があります

それが標準化と管理の定着です

標準化とは

まずは改善で見出した最適な方法

『守るべきルール』をカタチにします

具体的には標準書や作業マニュアル等

明文化していくわけです

これは文章化するのが一般的ですが

最近では動画でもかまいません

最近はスマホで簡単に録画できます

こういったテクノロジーの進化は

うまく使いたいものですよね

管理の定着

標準化ができれば次はそれを

全員が守れるための仕組づくりです

新しい標準書や作業マニュアルの

説明はもちろんのこと

実際にそのとおりやれているかどうか

チェックできる体制をも含みます

いろいろと思うところがあって

守らないヒトも中にはいるでしょう

ですがそのヒトへも説得して

守っていただけるよう促してください

なぜなら全員が徹底しないと

本当に最適なやり方になっているかが

わからなくなるからです

そういった事情もしっかり説明して

決めたこと決められたことを

しっかり守れる組織へと変革を

進めていただければと思います

QC活動の流れ~職場改善を進めるプロセスを共有する~まとめ

こういった改善の流れをしっかり

全員で知っておくことは大切です

そのためにはちゃんとした教育が

必要となってきます

このサイトもうまく使って

御社の職場の改善に結びつけて

いただけることを祈っています

それでは今日はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために