前回は、不良発生時の対応についてお話しました。

まだお読みでない方は以下をご参考ください。

それを踏まえたうえで

今回は不良対応の前半部分、

不良原因の特定について説明します。

ここはとても大切な部分ですので

何度もお読みいただいてご理解ください。

不良原因究明の流れ

まずは不要原因を究明する流れを

以下の4手順で説明していきます。

②不良原因絞り込み

③不良原因の特定

④一次報告書作成

①現物確認:三現主義で行動

不良が発生したら、まずは原因を突き止め、

直ちに応急処置を施す必要があります。

ここでは三現主義で行動しましょう。

三現主義とは、

「現場」「現物」「現実」

の3つの「現」を大切にする考え方です。

原因を見つけるためには、

何より現物の確認です。

物だけでなく、現場も確認し、

現実を自分の目で見て確認します。

何人かで原因について話し合う際も、

現場・現物に基づいてやらなければ

机上の空論にしかなりません。

また、意外と大切なのが

「現実」をきちんと見ることです。

「そんなはずはない」

「こうなっているはずだ」

といった思い込みをなくして、

素直な心で向き合う事、

また嫌なことにも正面から向き合う事

が大切です。

②不良原因絞り込み

現場・現物を確認し、不良原因を特定します。

ポカミスが原因だとわかれば

③不良原因の特定へ進みます。

すぐに原因がわからない場合は、

不良原因の絞り込みを行う必要があります。

すぐにわかった場合でも、

他に関係していた事はないか、

もう少し確認が必要なこともあります。

その方法として、

特性要因図をはじめとしたツールを使い、

網羅的に不良の原因を考えていきます。

絞り込みについては次項で詳しく説明します。

③不良原因の特定

原因が絞り込めたら、

確定させるために検証します。

可能な場合(特に原因が複雑だった場合)は

原因と同じことをして不良が再現するか

を確認します。

時間的・コスト的にできない場合もあるでしょうが、

ここで不良が再現でき特定できれば理想的です。

④一次報告書作成

客先からのクレームの場合には、

できるだけ早く一報を入れることが重要です。

③で特定できた原因について、

「いつ」「どこで」「何が」「どうなって」

不良につながったのかを説明します。

ここではまだ根本原因や再発防止には至っていませんので、

まずは暫定対策の内容と、

今後再発防止に取り組むことを

あわせて報告します。

不良原因絞り込みツール

前述の手順②の不良原因絞り込みの時に

役立つツールを3つ紹介しましょう

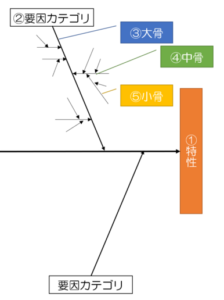

(1)特性要因図

特性要因図は不良原因を検討する代表的なツールです。

不良に対して、まず大きなカテゴリとして

4M(Man/Machine/Material/Method

=人/機械/材料/方法)

とI(Information=情報)、

この4M+Iの5つを

要因カテゴリにすると考えやすいでしょう。

不良に少しでも関係しそうな事柄を

中骨につなげていきます。

5つの要因カテゴリで考えると漏れ・抜けが出にくく、

また人と機械の複合要因のような場合も、

それぞれの項目毎に考えることで見つかりやすくなります。

詳しくは、こちらの記事もご参考ください。

(2)QC7つ道具

上の特性要因図もQC7つ道具の1つですが、

他の7つ道具も不良原因の分析に役立ちます。

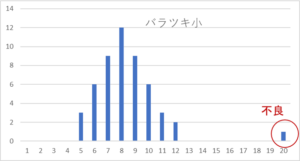

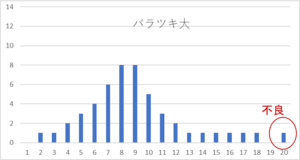

ヒストグラムでバラツキを確認したり、

管理図で規格に対する傾向を読み取ったりします。

普段データを取っても活用されていないこともあると思いますが、

不良発生時には必ず確認します。

例えば、不良品のみ大きく外れている場合は

何か突発的なことが原因だと推定できます。

逆にバラツキが大きくなっていた

(バラツキの裾野で不良になった)場合は、

不良となっていない他の製品も

ギリギリ合格している可能性があります。

このようなケースでは、

不良品の属するロット全体に関わる原因

(仕入れ材料、機械の調整具合、

担当者、天候、などの傾向)

を調べる必要があります。

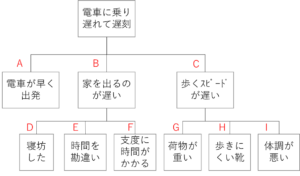

(3)ロジックツリー解析

なかなか原因が特定できない複雑な不良が発生した場合には、

FTA(故障の木解析)手法を用いた解析も有効です。

FTAは未然防止に使うためのツールなので、

ここではロジックツリー解析として説明します。

今起きている不良に対して、この不良を起こすには?

とトップダウンで検討していきます。

「こうすれば不良が起きる」という原因を考えます。

そして順ににその原因を細分化していきます。

原因でないと判定できればそれ以上の細分化は不要で、

判定できるまで細分化していきます。

ここでは、電車に乗り遅れて遅刻したケースで考えてみます。

A:電車が早く出発してしまった

B:家を出るのが遅かった

C:歩くスピードが遅かった

の3つを想定してみました。

その各々が起きた可能性を判定していきます。

Aは鉄道会社の運用上あり得ない

となれば原因ではないと判定できます。

B,Cはどうでしょうか。

Bについては、例えばいつもより早く出ていた場合

は原因から除けますが、

いつもよりちょっと遅かったとなれば

原因の1つです。

ただCも原因としてあり得ます。

そこでさらに下の階層についても検討してみます。

G,H,Iにどれかに当てはまれば原因の1つだったかもしれません。

いつもより1分家を出るのが遅くに思い荷物を持っていた、

さらにBを細分化して原因を特定していきます。

このように複数の原因が絡み合っている場合もあります。

暫定対策(応急処置)の実行と評価

原因が特定できたら、

その原因を起こさない/起きない対策を講じます。

そしてその結果、不良が発生しないか、

データ取りなどの検証を行います。

ただしここでは急場をしのぐ応急処置でしかありません。

この後、必ず再発防止に取り組みましょう。

再発防止については、次回以降で説明します。

まとめ

今回は不良原因の特定について確認しました。

①まずは現場・現物の確認

②次にツールを使って不良原因を絞り込み

③そして不良原因の特定、

絞り込まれた原因を再現実験や他にないか

の再確認により確定させます。

④最後に一次報告をします。

でもまだ途中段階、ここで終わってしまうとまた不良が発生します。

次回は根本原因をつきとめる方法「なぜなぜ分析」についてお話しします。

ぜひ楽しみにお待ちください。