IE手法におけるECRSの応用例に続き

前回は5W1Hについてお話しました

一般的な使い方とは全く違いましたよね

【前回記事】>5W1Hの正しい使い方と生産性向上を実現するポイント

[getpost id=”290″]

やはり職場の改善を進めなければ

日々こつこつと生産性を高めなければ

いつしか我が社は市場についていけなく

なってしまいます

残念ながら我々はそんな会社を

たくさん、たくさんみてきました

ぜひ1つひとつ丁寧に

一緒に階段をのぼっていきましょう

さて、IE手法の改善案を検討するにあたり

もうひとつ重要な考え方を

説明しておかなければなりません

今回もしばらくお付き合いくださいませ

動作経済の4原則とは

IE手法を学習しようとテキストをとれば

必ずこの法則について記載があるはずです

それほどIE手法を活用して改善図るのに

重要な考え方なのです

製品をつくるワークユニットとして

工程、作業、動作と3つに区分します

そう、最小単位は動作ですよね

動作の組合せを作業と呼び

作業の組合せを工程と呼びます

そのためすべてのものづくりは

動作によって構成されていると言えます

その動作単位の視点で改善を検討する時に

参考になるのが『動作経済の原則』です

作業研究の先駆者であるギルブレスさんが

ムリ・ムダ・ムラのない職場づくりのため

理想動作を多くの視点から並べたもので

正確には30項目以上あるそうです

それをすべて応用するのはたいへんなので

4つの基本動作として抽出したのが

『動作経済の4原則』と呼ばれています

それはいったいどんな動作でしょうか?

少しみていきましょう

動作経済の4原則を理解する

動作の数を減らす

距離を短くする

動作を楽にする

なんだかECRSと世界観が似てないかなと

感じた方は鋭い指摘です

基本的に同じですが

さらに動作に特化した視点で

使い方はよく似ています

ではこちらももう少し

項目ごとに解説していきましょう

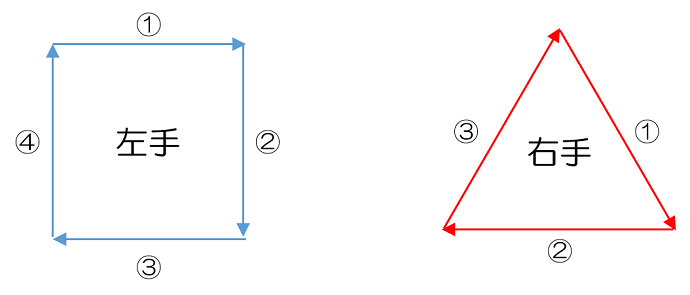

両手を同時に使う

両手を同時に使う演習

まずこれは人間の本能に合わせた原則です

皆さまもこの画面の前でやってみて下さい

まず左手をつかって四角を描きます

①・②・③・④、①・②・③・④

そしてリズムを合わせて今度は右手で

三角を描いて下さい

①・②・③、①・②・③

いかがでしょう?

そもそもこれって

同時にはじめて同時に終わりにくいのです

やっぱり難しいですよね

一方、左右で同じ四角を描いたすると

とってもやりやすいです

同じ三角でもとても簡単

つまり合理的に考えるなら

同時にはじめて同時に終わる

さらには

両手動作は対象かつ反対方向

そういった動作が効率化が狙える

そういう原則がひとつめです

動作の数を減らす

動作レベルですから

手をのばすとか、掴むとかそういうレベル

そんな動作の数を減らそうという視点です

例えば

足を使って、手の動作を減らせないか

動作の順を変えれば時間短縮できないか

など

フットスイッチを活用して

手の動作を減らすのもひとつの方法です

距離を短くする

当然ながら材料や工具などは

手の届く範囲内に配置して

歩かなくても取れる距離に置こうよと

また移動距離の長さ、つまり

歩行>胴>腕>肘>手首>指

ヒトの動作の中で移動距離が最も長いのが

足を動かして歩くことです

そのためまず

現場で歩いているヒトをみかけたら

なんで歩いているんだろう、と

考えなきゃいけないわけです

次は胴ですが、これは荷物などと取る時

かがんだりして腰を落とします

これって実は移動距離が長いんです

そのためそれをみたらかがまないように

できないか、とかを検討して欲しいのです

同様に、腕が動いているか

肘から先か、手首、指、と

移動距離が縮められないかと考えて下さい

動作を楽にする

できるだけ慣性や重力を利用しましょう

またジグザグより自然な動作経路

つまりまっすぐ運ぶのが一番ラクですし

なるべく傾斜などをつけて

ほっとたらスーっと降りていって

運ばなくてもよいようにするなど

工夫ができないか?という視点です

IE手法での動作経済の応用例

動作経済の4原則の1つ目に説明した

両手を同時に使うという原則

実際に工場で働いていいる姿を思い浮かべて

両手同時作業を見つけようと考えても

なかなか難しいですよね

そうなんです

とても合理的な動作を考えて

応用している工場は少ないんです

数年前、ある食品会社の業務改善支援の時

ある工程の動作を観察していました

コンベアーから流れてくる食品パックを

1つずつ手に取って表側と裏側を検査して

運搬ケースに詰める作業です

左手で製品を取り、右手に持ち替えながら

両面を目視検査してケースに収納する

ラインは4本あり、それぞれ1人が担当し

合計4名の検査工程でした

作業者は熟練していたものの

少し作業速度が間に合わないため

この工程のピッチタイムに合わせた

生産能力となっていたようです

そこで実は両手同時作業を応用して

両手で製品を取ってそれぞれ目視

そして両手でケース収納へ作業を改善

最初はぎこちなかったものの

1ヶ月後には作業者が熟練したため

生産スピードが約20%向上し

作業者も余裕で作業できはじめたと

お喜びの声をいただきました

このように今まで

改善に取り組んだことのない職場こそ

それぞれの動作に着目して取り組めば

大幅な生産性向上も期待できます

ぜひトライしてくださいませ

動作経済の4原則とは?すぐ応用できる考え方を理解する!まとめ

さて、今回ご紹介した動作経済の4原則

現場改善の改善案を検討する時には

頭に入れて活用可能となるよう

視点だけはしっかり記憶していたいですね

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために