前回はIE手法による

7つのムダ改善事例として

「加工そのもののムダ」

の改善事例について説明をいたしました

IE手法とトヨタ生産方式の関係については

こちらの記事を参照ください

[getpost id=”845″]

トヨタ生産方式と言えば

在庫削減のイメージが

強いのではないでしょうか?

今回は「在庫のムダ」の改善事例について

説明してまいりましょう

トヨタ生産方式「7つのムダ」の「在庫のムダ」とは?

以前「在庫のムダ」とは

次のように説明しました

完成品、部品、材料が

倉庫などで保管され

すぐに使用されていないことです

工程間に滞留している「仕掛り在庫」

というものも含め、

いつ使うのかわからない

というのは「在庫のムダ」と説明しました

一番厄介なのは、「在庫のムダ」は

他の問題の本質を隠してしまうことです

例えば、品質上問題があれば

普通はそこでものづくりがストップし

後工程に影響が出ます

しかし、「在庫のムダ」により

とりあえず当面のものづくりには影響せず

本来必要な、問題の原因究明と対策が

後回しになりがちです

では「在庫のムダ」の改善方法について

事例とともに考えてみましょう!

「在庫のムダ」改善事例①:工程流れ線図活用による工程間仕掛り在庫削減

以前、流れ線図(フローダイアグラム)を活用した

準備作業の改善について説明しました

[getpost id=”2553″]

準備作業の改善で説明しましたこの手法は

工程間仕掛り在庫削減でも効果的です!

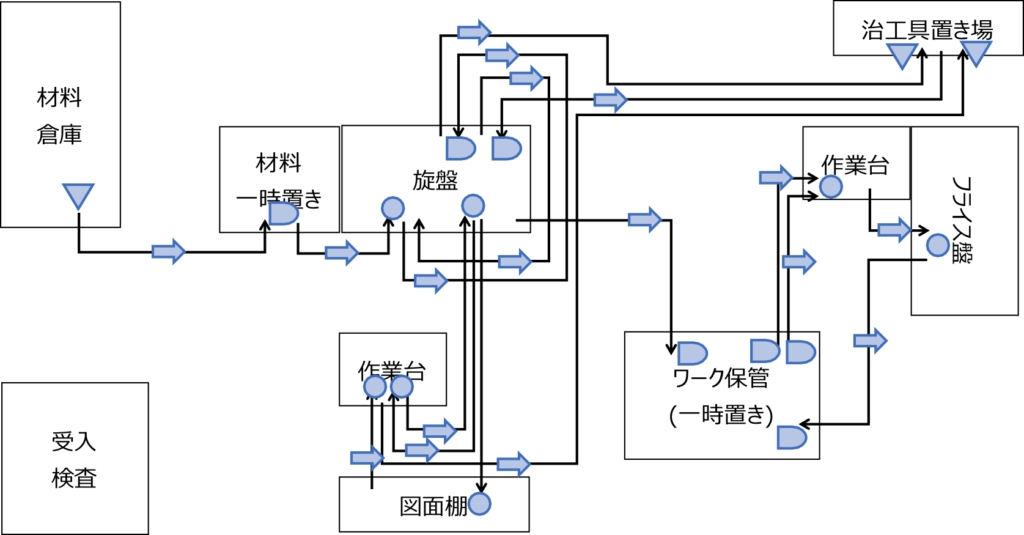

下記は以前の説明で用いた

旋盤とフライス盤をメインとした

金属製品製造業の現場の

フローダイアグラムを描いた例です

図中のD:滞留、▽:貯蔵 は

無くせないか、減らせないか、の観点で

改善することができました

例えば。。。

材料の一時置きやワーク保管(一時置き)は

その日の分だけを台車で運搬するなどで

無くす、もしくは減らせないか?

そして、特にムダなのは

D or ▽ から D or ▽ へ

つまり

滞留 or 貯蔵 から 滞留 or 貯蔵 へ

移行する流れです

これも、フライス盤と旋盤の作業を

同期化することで、減らせないか?

治工具も、よく使う治工具は

旋盤に近接化、もしくは

あらかじめセットすることで

治工具棚と設備の往復を

無くす、もしくは減らせないか?

こういった着眼点で現場を

チェックしていきたいわけです

このように製造現場では

単に仕掛り在庫に着目するのではなく

「D or ▽ ⇨ D or ▽」

の流れになっていないか

の視点で着目すると

「在庫のムダ」が見えてきます!

「在庫のムダ」改善事例②:工程間運搬の総量規制による仕掛り在庫増加の抑制

改善事例①でも工程間仕掛りの

在庫削減について説明しましたが

本事例では具体的な削減方法を紹介します

その方法とは。。。

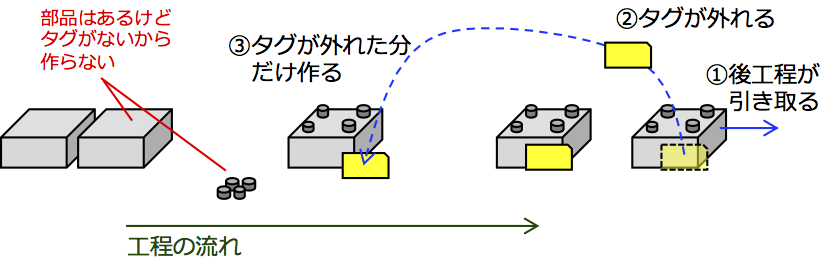

前工程と後工程の間の在庫総量を

増えすぎないように規制することです

前工程がつくりすぎてしまう原因は

後工程が必要な量やタイミングが

把握できていないことが多いです

ではどうするかと言いますと

まず流れ線図などを活用して

本来であればこの工程間で

いくつ仕掛り在庫を持つべきか分析します

そして、その数の分だけタグを作成し

仕掛り在庫と常に一緒にしておきます

つまり、タグがないと前工程は後工程に

仕掛り在庫を送ることができない

そんなルールを浸透・徹底させます

そうすることで、前工程と後工程の間の

仕掛り在庫の増加を抑制することが

できるようになります

このようにタグを活用した仕掛り品の

総量規制の仕組みは有効ですので

一度お試しください

「在庫のムダ」改善事例③:保管資料の整理による事務作業効率化

3つ目の事例は、事務作業の改善事例です♪

事務作業で「在庫のムダ」とは

いったいどんなものが対象でしょう?

事務所で多いものと言えば

保管資料であることが一般的です

もし保管期限のルールがなければ

まずはルールを作りましょう

そして、決めたルールのとおり

保管しなくて良いものは捨てて

職場内の資料を要るものだけにしましょう

いわゆる「整理」ですね♪

捨てる判断が難しければ

いったんダンボール箱などに入れて

別の場所に保管しましょう

その際に開けたら分かるように

ガムテープで封をするなどしましょう

そして、例えば半年後などにチェックして

封が空いていないようであれば捨てるなど

捨て方についてもルールを決めれば

捨てやすくなりますよね

さて、今回は「7つのムダ」のうち

「在庫のムダ」に対する改善事例

についていくつか説明しました

いずれも「在庫のムダ」はなくすと

あったものがなくなるので

目で見て良くなったことが実感できます!

良くなったことが実感できると

改善して良かったな、としみじみ思えます

実は改善にはこういった『喜び』が

後からスパイスのように効いてくることを

もう皆さまは御存知のはずです

このような成功体験を地道に積み上げて

組織での改善活動を活性化して下さい!

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために