はじめまして、中小企業診断士の吉岡と申します。

経営コンサルティングファームに6年ほど勤務しており、様々な製造現場の生産性向上を支援してきました。

現在は、私自身が工場長として勤務しながら、中小企業診断士としても活動を行っております。

今回から、五回にわたって、私自身がコンサルタント時代や、工場長として実施してきた、生産性に関する考え方やその工場方法について、連載する運びとなりました。

第1回では、「そもそも生産性とは何か?」という基本に立ち返り、現場でよくある誤解や正しい定義、そしてなぜ“今”改善に取り組む必要があるのかといった背景、生産性向上ができる組織の特長について解説します。

コンサルティングファーム時代から、現場伴走型の支援を多く提供してきたこともあり、できるだけ、現場で活用できる知識や視点をお届けしていきますので、どうぞよろしくお願いいたします。

生産性とは何か?よくある誤解と正しい定義

さて、ここからは、生産性を向上するにあたって陥りがちな、よくある3つのよくある誤解と、正しい定義や計算方法について、確認していきましょう。

製造業でよくある生産性の3つの誤解

「生産性を上げよう」と聞くと、多くの現場では「もっと早く作業しろ」「人を減らして同じ量を作れ」という指示として受け取られることがあります。

しかし、これらは生産性の本質を誤解した代表的なケースです。

では製造業でありがちな、生産性に関する3つの誤解とはどんなものでしょうか?

よくある誤解1:「スピード=生産性」という考え方

第一の誤解は、「スピードを上げれば生産性が上がる」という考え方です。

たしかに、作業を早くすれば一時的に製造量は増えるかもしれません。

しかし、単に早く作業することと、生産性を高めることは同義ではありません。無理なスピードアップがミスや手戻りを増やせば、逆に非効率となりかねません。

また、作業のスピードを求めるあまり、品質の低下を招いてしまっては本末転倒ですよね。

このように、ただ単に作業スピードや、リードタイムを短縮することが直ちに生産性の向上に繋がるかというと、そうではありません。

よくある誤解2:「人件費を削る=生産性向上」という短絡的な発想

第二の誤解は、「人を減らせばコストが下がる、だから生産性が上がる」という短絡的な発想です。

たしかに、一時的には人件費を圧縮できるかもしれませんが、それによって対応力や品質が損なわれれば、最終的に顧客を失うリスクを高めてしまいます。

また、作業工程や工数を見直さずに、人員だけを削減するような人件費カットは、現場の疲弊を招きます。

本来、生産性の向上は企業の競争力を高めるための手段であるはずですが、その過程で現場が疲弊してしまえば、かえって経営の脆弱性を高めることになります。

短期的な人件費減を達成するために、長期的には人材流出や品質低下を繋がり、結果として企業の持続的な競争力に不安を残す結果を招くことは得策とは言えません。

よくある誤解3:「現場改善=小さな工夫の積み重ね」と思い込むこと

第三の誤解は、「現場のちょっとした工夫や努力の積み重ねだけで、生産性は上がる」と過信してしまうことです。

もちろん、現場の創意工夫は大切ですし、それが成果につながる場面も少なくありません。

ただ、それだけで根本的な改善が実現するとは限らないのです。

たとえば、非効率なレイアウトや、そもそも無理のある工程設計が放置されたままでは、どれだけ小さな工夫を重ねても限界があります。

全体の流れや負荷配分、役割設計といった“構造”を見直さずに、末端の改善だけを繰り返しても、部分最適に終始しがちです。

生産性向上には、現場の工夫とあわせて、経営や設計レベルでの再構築が不可欠です。

生産性の正しい定義と計算方法

生産性とは、投入した資源に対してどれだけの成果を生み出したかを示す指標であり、製造業では

「製品数 ÷ 総工数」や「付加価値額 ÷ 労働時間」などが用いられます。

現場では「作業量を増やす」ことや、前述の誤った認識に意識が向きがちですが、重要なのは「限られた資源でどれだけ価値ある成果を生み出せたか」という視点です。

なぜなら、企業が継続的に競争力を保つには、単なる数量ではなく、顧客や市場にとって価値のある成果を効率的に出す力が問われるからです。

現場レベルでは「1人あたりの生産量」や「1ラインの稼働効率」などの定量指標を活用することで、属人的な評価から脱却し、改善の成果を客観的に把握できます。

日々の作業の積み重ねを、価値創出という企業全体の目的と結びつけることが、生産性向上の本質です。

生産性向上と品質・安全性の両立

ところで、生産性を語るとき、現場からは「品質が落ちるのではないか」「納期対応力が落ちるのではないか」「「安全とのトレードオフになるのでは」といった懸念がしばしば聞かれます。

しかし、それは過去の常識に囚われた発想です。

真の意味での生産性向上とは、「品質や安全性を損なうことなく、より高い成果を上げる」ことであり、むしろ品質・安全性の強化と一体でなければなりません。

たとえば、作業標準化によって作業ミスを減らせば、品質も安定し、手戻りも減って生産性は向上します。

あるいは、危険作業を省人化・自動化すれば安全性も上がり、作業の効率も改善します。

このように、生産性の向上と品質・安全性は対立するものではなく、本来、同時に実現すべき不可分の目標です。

適切な改善は、品質や安全性を損なうどころか、むしろそれらを向上させ、結果として生産性のさらなる向上にもつながるのです。

いま、生産性向上が強く求められている理由とその対応

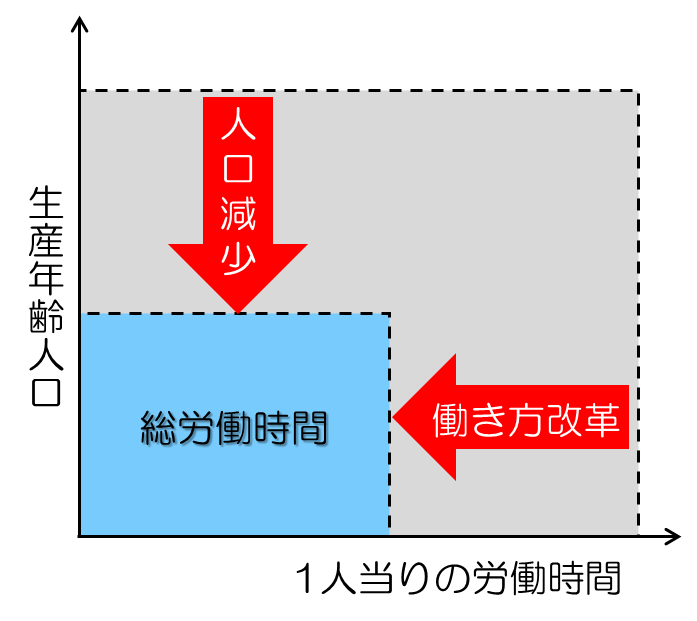

これまで日本企業は、売上を伸ばし、それに比例して組織や人員を拡大することで成長を遂げてきました。

しかし、国内市場の縮小、慢性的な人手不足、グローバル競争の激化といった構造的変化により、もはや「売上の右肩上がり」が前提の成長モデルは成り立たなくなっています。

同時に、法制度の変化や社会的要請もあり、「長く働けば成果が出る」という発想も通用しづらくなっています。

加えて、属人化・紙ベースの業務・非効率な意思決定など、平時には目立たなかった「構造上の歪み」が、いまや企業の足を引っ張る要因となっています。

このような状況下で求められているのは、単なる“作業効率”の改善ではなく、より本質的な「経営の構造改革」としての生産性向上です。

つまり、「どれだけのリソースを使って、どれだけの価値を生み出せているか」を見つめ直すことであり、その視点がなければ、成長も、持続性も望めません。

対応①:制約下でも成果を出す「現場体質」への転換

限られた時間・人・資源の中でも、成果を出せる体質への転換が急務です。

その第一歩となるのが、業務の標準化・可視化・再現性の確保です。特定の人しかできない業務を減らし、誰がやっても一定の品質が保たれる仕組みを整えることで、人材流動や採用難といったリスクに強い現場を構築できます。

また、段取り替えや工程間の待ち時間など、見えにくい「時間のムダ」を削減するには、作業工程の定量把握と改善活動の定着が不可欠です。

IoTやセンサーなどを活用し、実態を“見える化”することで、改善の起点が明確になります。

対応②:人が辞めない・育つ・定着する職場づくり

もう一つの鍵は「人材」です。採っても育たない、育てても辞めてしまう──そんな悪循環を断ち切るためには、人が辞めない・育つ・定着する「組織の構造」を見直す必要があります。

業務内容がブラックボックス化されていたり、育成が個人の勘と経験頼みであったりする職場では、人が育たず、結果として負荷が特定の人に集中し、離職の原因になります。また、離職があった後の教育も時間が掛かってしまうでしょう。

そうならないために、スキルマップの運用や教育プロセスの明文化が不可欠です。

さらに、仕事の意味や成果が実感できるようなマネジメント──たとえば、定期的なフィードバックや貢献の見える化──が、職場の「働きがい」を醸成し、定着率向上にも繋がります。

対応③:利益体質をつくる“戦略的な効率化”

生産性を上げるとは、「無駄を省くこと」ではなく、「限られたリソースで最大の価値を生み出すこと」です。

つまり、どの業務に時間やコストをかけ、どの業務を効率化・削減すべきかを見極める「選択と集中」が、経営戦略の中核になります。

製造現場で言えば、定型作業や間接業務はできるだけ簡素化・自動化し、逆に、品質維持や安全性確保といった“価値を生む部分”にはしっかり手をかける。

このメリハリがあってこそ、利益率の高い体質をつくることができます。

また、リードタイムの短縮、材料ロスの削減、歩留まりの改善など、業務プロセス全体での“余白”を減らす視点が、直接的な利益創出に繋がります。ければならないのか──その現実を直視することが、まさに今、求められています。

生産性の高い組織へと変革するために求められる経営者と現場の役割

生産性向上を持続的に実現するには、それを支える組織構造やマインドセットの見直しが不可欠です。

単に数値を改善するだけではなく、「構造として強い経営」を目指すためには、経営と現場がともに方向性を共有し、役割を果たしていく必要があります。

最終章では、生産性向上を「自分ごと」として捉え、経営層と現場リーダーの双方がそれぞれどのように関わるべきか、実践的な視点から掘り下げていきます。

経営者に求められる視点

まずは、経営者に求められる視点を紹介します。

当然ですが、組織を変えていくことに対して、経営者のコミットメントは必須となります。

生産性の向上をリードするにあたり、経営者として押さえておくべき視点を2点、整理します。

経営戦略としての「生産性向上」

生産性の向上とは、単なる効率化ではなく、「限られた資源を、最も価値を生む領域に集中させる」戦略的な意思決定です。

その主導権を握るべきは経営層であり、現場に任せきりにしていては本質的な成果は得られません。

特に、先行きの見えにくい現在の経営環境では、「限られた人員・時間・資金でどう利益を確保するか」が喫緊の課題です。この課題に正面から応える手段こそが、生産性の向上です。

経営層には、「何を強化し、何を簡素化するか」を見極め、意思として明示する責任があります。

たとえば、顧客にとって価値の高い業務には人とお金を集中させる一方で、定型業務は自動化・省力化する。

このように、企業全体の構造設計として生産性を捉える必要があります。

現場が納得する「伝え方」と「評価設計」

経営層が構造を設計するだけでは、現場は動きません。

実行段階で重要になるのは、「なぜ今、生産性を上げるのか」という“背景の共有”と、努力が正しく報われる“制度設計”です。

まず、「今のままでは利益が出ない」「人手も時間も足りなくなっている」という現実を、具体的な数字や事例で丁寧に伝えることが必要です。

そのうえで、「やり方を見直せば今より楽になる」「頑張りが報われる環境にする」というプラスのビジョンを明示することで、現場の納得感とモチベーションが生まれます。

また、削減できた工数や原価は、単に経営層の成果ではなく、現場の努力の賜物です。

これをきちんと評価制度やインセンティブに反映させることで、「改善が損にならない」空気を作ることも、経営者の重要な責務です。

現場リーダーに求められる視点

一方で、実際に生産性の向上を主導する現場のリーダーにも、求められる役割があります。

ここでも、二つの視点を説明します。

「改善=負担増」ではないという再定義

現場リーダーにとって「生産性向上」という言葉は、「無理をさせられる」「人を減らされる前触れ」など、ネガティブな印象を持たれがちです。

こうした不信感を払拭するには、「改善=負担増」という誤解を解き、「改善=負担軽減・成果向上」という意義を正しく伝える必要があります。

実際、作業を標準化し、工程のムダを省くことができれば、現場リーダー自身の負荷は軽くなります。

その結果、育成や改善に時間を充てる余裕が生まれます。

つまり、チームの中核であるリーダーの裁量が広がり、現場運営の自由度が高まるのです。

チーム力を高める「改善を回す力」

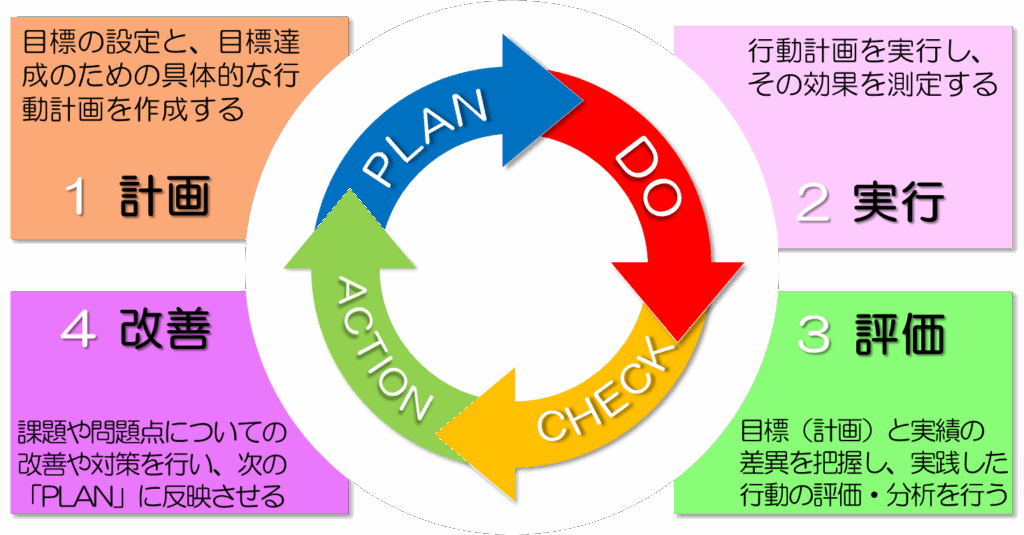

現場リーダーには、「その場を回す」だけでなく、「改善を回す」ことも求められています。

たとえば、ミスや遅れが生じた際に「なぜ起きたのか」「どうすれば防げるか」を考え、改善案を出してメンバーと共有すること。それがリーダーの役割です。

また、属人化の排除やスキルの見える化など、日常の業務管理もチーム力を高める土台となります。

「誰が何をできるか」「次に何を学ぶべきか」を把握し、教育を属人化させない体制を整えることで、安定したチーム運営が可能になります。

こうした改善活動を前向きに回していけるかどうかが、現場リーダーの実力の真価を問うポイントであり、生産性向上をチームにとっての“武器”に変える力でもあります。

今日から始められる第一歩

生産性向上は、壮大なプロジェクトでなくとも、現場レベルでできることから着手できます。

むしろ、「小さな改善を継続する」ことこそが、本質的な成果につながります。

たとえば、「いつも時間がかかる作業を一つ洗い出す」「よく発生するミスの原因を共有する」「1日の作業の中でムダに感じる工程を話し合う」といった、日々の気づきを可視化するところからでも十分です。

形式的な「カイゼン活動」ではなく、現場で実際に困っていること、面倒に感じていることに目を向けることが、改善の入口になります。

経営層は、そうした現場の声を吸い上げる仕組みを用意し、現場リーダーは、改善案が出しやすい空気づくりと、試行錯誤の場を保証することが求められます。

そして、出てきた提案が実現され、効果が見えるようになれば、現場の士気も高まり、改善のサイクルが回りはじめます。

生産性向上は、特別な人にだけできるものではありません。

経営と現場、それぞれが役割を果たし、互いの視点を補い合うことで、はじめて本当の成果が出せる取り組みです。

その最初の一歩は、今日、どんな現場でも踏み出すことができます。

まとめ:なぜいま、生産性を上げなければならないのか?

最後までご覧いただき、ありがとうございます。

現在、多くの会社にとって生産性の向上は急務になっていますが、一方でなぜ必要なのかわからない/どうやればいいのかわからない、といった声が多く聞かれるのも事実です。

まずは、そのように方々にとって参考になったならば幸いです。

次回以降、具体的な生産性向上の手法について解説いたしますので、次回投稿もぜひご覧ください。