3s活動の基礎的な解説はある程度

このサイト記事でお話してきました

なので今回は実際に工場を変えた

実話をストーリー仕立てで

お話をしてみたいと思います

どのような経緯でただの美化運動を

全社的な活動へと進化させたのか

3s活動がどのように

工場を変えたのか

ある生産現場で起こした改革事例を

解説していきたいと思います

今回も読み終えるまでのお時間

お付き合いいただければ幸いです

あるリーダーの問題認識

毎日毎日、同じ作業を繰り返すだけ

そんな日常に嫌気がさしていました

そんなAさんは工場勤務の班長です

会社は40名規模の製缶工場で

業績は微減傾向が継続中

班のメンバーは7名ですが

品質トラブルの多発に悩む日々

メンバーを見ていると

表情があまり明るくない

どうも集中できていなさそう

いくら指摘しても忘れてしまう

個人の意識レベルが高くないため

品質トラブルが止まらないのだと

あたりをつけてあきらめていました

そんな中、解決策を見つけようと

品質管理に関する情報をWEB検索

どうも工場では3S活動を進めれば

個人の意識を高めることができる

そんな事例があるとのこと

『本当にそんなことで変わるのか』

『でも確かに職場はムダだらけ』

『他の手法はハードルが高いな』

いろいろ思いは生まれたものの

一度やってみようかと社長に相談

なんだか想像以上にノリノリなので

本格的に3S活動の学習を

始めてみることになりました

3s活動の進め方を学習

ここからはAさんの言葉を

再構築しながら話を進めて参ります

我が社はどうも商工会という

会社が集まる組織に属していたため

3s活動の専門家の先生に来ていただき

まずは基礎知識について

教えていただくことにしました

理由は簡単です

本を読んで自分で勉強するより

実際に改革を先導している先生に

直接ノウハウを教えてもらった方が

効率よく学習できると判断したから

というのは建て前で

本当は作業者気質なこともあって

活字を読むより話を聞いた方が

お勉強の知識より体験談の方が

仮説を理解するよりやってみた方が

なぜかスっと入ってくるんですよね

メンバーは私を含め班長5名

横で社長が聴いているのは

だいぶ気になりますが

ちょっといつもの日常と

違う空気になるのは楽しいです

3s活動の目的を学ぶ

活動を進める目的を3つ聴きました

目的2:着実に仕事のレベルを上げる

目的3:個人と組織のチカラを高める

これまで清潔な職場って自分でなく

プロの清掃業者がやってくれる

やっていないのは我が社に

その予算がないだけだ

今まで漠然とそう思ってきました

だってドラマや外国の映画なんかで

掃除するヒトって出てきますよね

それが実は違うかったのだと

そう思い直しました

でも考えればそりゃそうですよね

乱したり汚しているのは自分たち

その自分たちが行動を起こせば

行動を変えれば職場はよくなるハズ

3s活動の3つのステップ

そして活動を進めるステップを

教えてもらいました

ステップ2:全員の意見ですべてを進める

ステップ3:改善の量→質を求める

ステップ1の説明の時だけは

さすがに横で涼しそうに聴いていた

社長の背筋が伸びていました

そりゃ、ノリノリで決めたのは

社長なんですからお願いしますよ!

と思いながら少し安心しました

これで全社的な活動として

認められるというわけですものね

そして実際にこのステップを参考に

我が社の3s活動はスタートすること

なったわけです

さあ、いよいよ始動ですね!

3s活動が実際にスタート!

前述の3つのステップどおりに

我が社の活動は進んでいきました

ステップ1:トップが想いを伝える

社長はある日の就業後にて30分間

全従業員に残ってもらって

3s活動をスタートさせることを

しっかりと宣言しました

その時には3s活動の目的や進め方

そして将来への期待について

説明がありました

我々は成長するため

3s活動に本格的に取り組むことが

しっかり理解できる内容でした

なんだかそれだけでいい会社に

近づくような気がしましたが

いやいやこれから

自分達がやらなきゃですよね

ステップ2:全員の意見ですべてを進める

まず全員に対してアンケートを実施

その集計は推進メンバーである

班長5名が行っていきます

それぞれのご意見を付箋に書いて

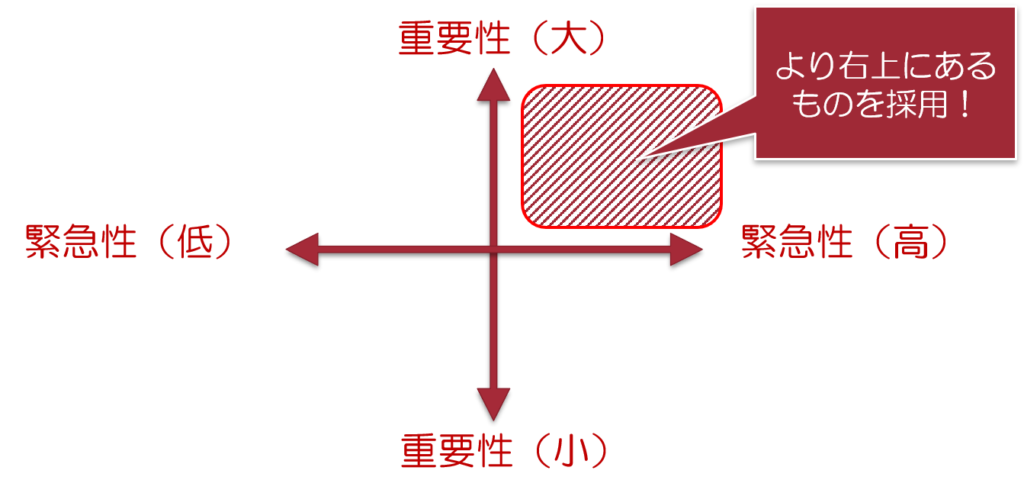

模造紙上の重要・緊急マトリクスに

その意見をまとめていきます

重要なのか、緊急性があるか

この2軸を判断しながらの

意見の整理は頭の整理に繋がります

また同様な意見は重ねて多さを表現

『そっか、みんなこう考えてたんだ』

『なるほど、そういう考えもいいな』

『え、このヒトからこんな意見が?』

いつものイメージからは違う意見に

たくさん触れられることは新鮮です

そして今後半年の活動の中で

重視すべきポイントについて

5名の班長の判断で決めました

これで全員の意見から

3s活動の方針を決めて

進める体制づくりができました

ステップ3:改善の量→質を求める

我が社は月に1人1件はかならず

ビフォーアフター報告書を提出して

掲示板に貼付けるようにしました

そのため初回こそ3名程度が

未提出であったものの

フォローの甲斐があって

2回目以降は全員提出

そこから改善に対する評価として

月1回自分以外の報告書に

自分の印鑑を押印するしくみを展開

これによってそれぞれが評価しあう

よい空気が流れるようになりました

この流れによって3s活動の開始から

2年が経過するころには

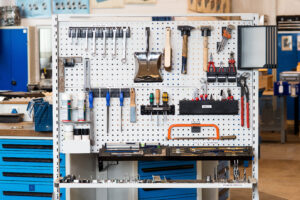

工場は大きく変化していたことから

取引先の品質保証担当が工場見学に

来られた時にとても驚かれてました

『どうやってこんなに変わったの?』

正直、班長全員

誇らしい気分になったと思いますし

その事実をメンバーに伝えたら

まんざらでもなさそうな感じでした

こんなに褒められるのであれば

もっと活動を活発化させるために

いろいろと考えていきたいなと

思うようになった自分が不思議です

生産現場の改革事例まとめ

さて、実例をストーリー化して

紹介をしてみましたが

いかがだったでしょうか?

もし実際にこれから3s活動を

進めようと考えている方は

参考にしていただければと思います

今回は班長のAさんに実査にお話を

お聴きしながらまとめてみましたが

他の班長さんではまた違った意見が

あったのかもしれませんね

機会があればまた違う班長の

あるいは違う工場のストーリーも

伝えてみたいと考えています

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために