これまで変化点管理ボードに加え

変化点管理シートについても

解説を加えてきました

[getpost id=”5565″]

[getpost id=”5632″]

ですがやはりまだわかりにくいと

ご質問を多くの方からいただきます

そこでさらに変化点管理のイメージを

深めていただくことを目的として

変化点管理の3Hとは何か、さらには

4M別の変化点管理の事例を紹介して

理解を進めていただければ幸いです

今回も読み終えるまでのあいだ

しばらくお付き合いくださいませ

変化点管理の3Hとは

変化点管理には3Hと呼ばれている

特に変化に監視するべきタイミングが

あると言われています

つまりこのタイミングが来たときは

初品検査を必ず行ってしばらくの間は

十分に注意を払って製品を確認します

これを初期流動監視と言います。

そのタイミングは以下のとおりです

変更:HENKOU

ひさしぶり:HISASIBURI

この3つの言葉をローマ字にした時の

頭文字:Hが3つだから3Hとのこと

ほんと製造業のキーワードは

こういうパターンが多いですよね、笑

ではこの3つのタイミングについて

どういう状況か説明していきましょう

はじめて:HAJIMETE

まずははじめて生産する場合です

生産の立上がりは十分経験がないため

諸々の生産条件が不安定になりやすく

注意が必要なのはおわかりですよね

ただ、このはじめて生産する時は

おおよそ注意が払われているので

大切はのはこれ以降のタイミングです

変更:HENKOU

次は変更したタイミング、つまり

製造条件が変更された時です

製造条件変更時にはやはり

いろいろな要素が絡み合うことで

出来栄えが不安定になりやすいです

普通は注意するのですが

不思議と抜け落ちることがあるので

気を付けるべき変化タイミングです

ひさしぶり:HISASIBURI

最後はひさしぶりに生産をする時です

やはり常に生産している製品と違って

うる覚えで慣れていませんから

ちゃんと注意すべきなのですがここも

大丈夫だろうとよく抜け落ちます

気を付けたいところですよね

3Hの時の対処法

やはり基本に返って手順書を確認して

○ どんな作業をしていたか

○ どこに気を付けるべきか

○ 失敗しないためのポイントは?

など、万全な体制で臨みたいですよね

そのためにも手順書の整備は大切です

最新の情報が記載されていないと

この3H時に失敗してしまう可能性が

高まってしまいますのでぜひ意識して

しっかり手順書の整備もお願いします

4M別の変化点の事例紹介

改めて4Mとは以下のとおり

MACHINE:設備

MATERIAL:材料

METHOD:方法

それでは生産の4要素:4M別に

どんな種類の変化点があるのか?

一般的な事例について紹介することで

イメージを具体化すると共に

自職場に関係があるならチェックして

あなたの変化点リストに入れて下さい

MAN:ヒト

【日常変更項目】

○ 作業者変更

○ 作業員変更

○ タクトタイム変更

○ 工程変更

○ ローテーション

○ 職制(役割)変更

○ 年休/離業

○ 休日/連休明け

○ 始業/終業時

【突発項目】

○ 突発年休

○ 事故

○ 急病

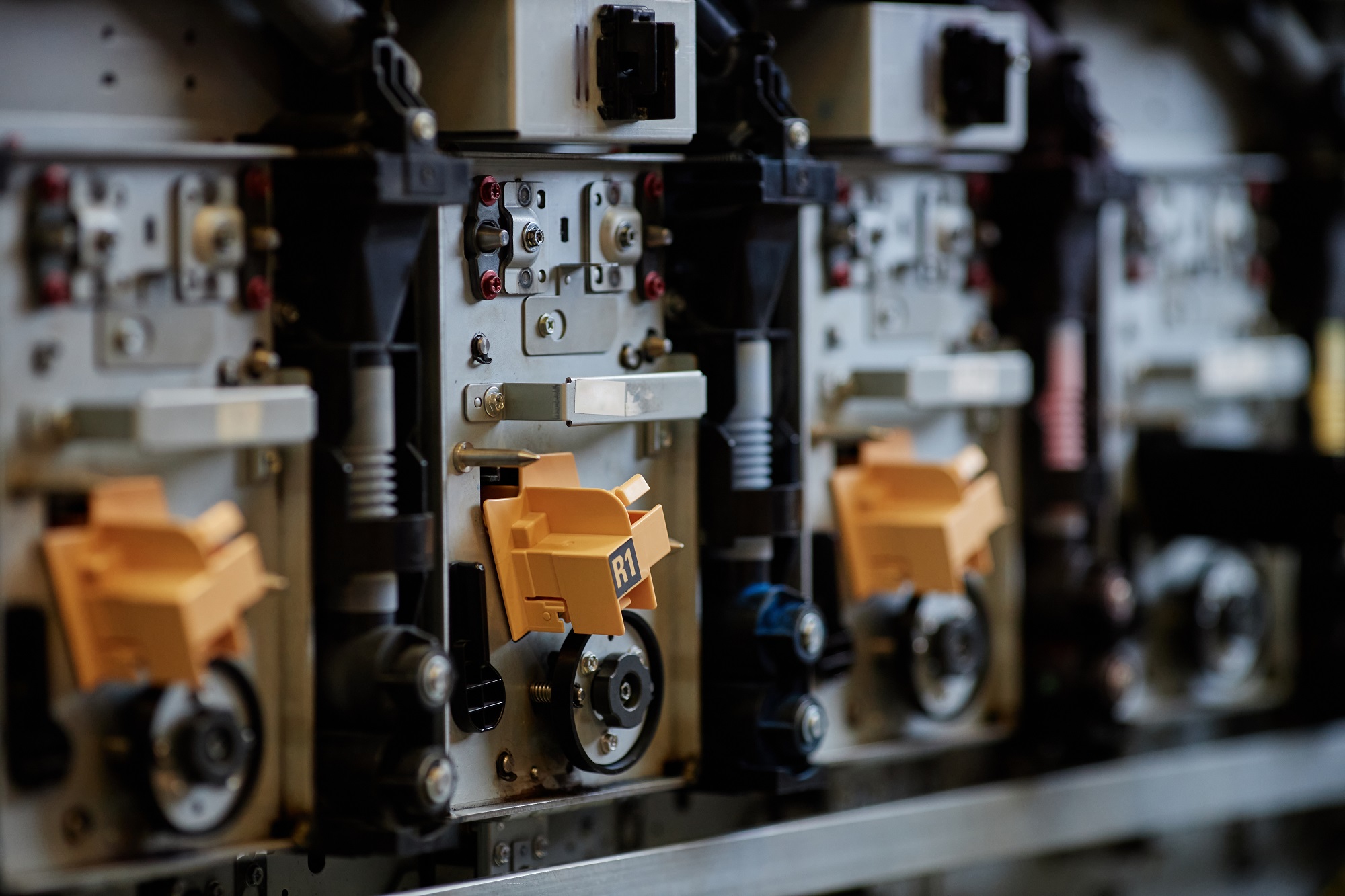

MACHINE:設備

【日常変更項目】

○ 工具/治具/刃具の変更・交換

○ 電圧変動

○ 設備/計測器の変更

○ ポカヨケ装置変更/移設

○ 修理/改造

○ 設備移設

○ 型変更

○ 定期点検/保全

【突発項目】

○ 設備故障/設備異常

○ 工具/治具/刃具の故障/破損/劣化

○ 停電/落雷

MATERIAL:材料

【日常変更項目】

○ ソフトウェアプラグラム変更

○ 工程配置/レイアウト変更

○ 作業手順書変更

○ 荷姿/運搬方法の変更

○ 工程条件の変更

○ 抜取頻度/チェック頻度変更

【突発項目】

○ ソフトウェア/プログラム破損

○ 停電/落雷

METHOD:方法

【日常変更項目】

○ 設計変更

○ 原材料変更

○ 素材変更

○ 補助材変更

○ 材料メーカー変更

○ 外注先/仕入先変更

【突発項目】

○ 部品/材料の納期遅延

○ 誤品/異品の混入

4M変化点による品質への影響の考え方

上記を確認してみると具体的に

変化点に対するイメージが

できてきたかと思います

どれも生産する製品の品質面で

なんらかの影響は逃れられませんよね

そのためこれらの変化度合が

品質面で許される範囲ならばよい

そう考え勝ちではありますが

それは大きな間違いです

なぜならば我々は品質のバラツキを

最少化することが使命であるハズ

ならばこれらをさざ波だと捉えて

放置することはできませんよね

品質トラブルはいくつかの波が

重なった結果大きな変動になった結果

ならばそのさざ波を押さえることが

引いては顧客満足につながる想像力を

育てていく必要があるわけです

その仕組みとしてこの変化点管理は

有効なはずです

ぜひ、全員で話合う機会をつくって

全員で想像しながら変化点を押さえる

そうやって変化点に敏感な

ヒトと組織をつくってください

変化点管理の3Hとは~4M別の事例紹介~まとめ

品質管理を進めるうえで変化点管理は

品質トラブルの未然防止力を高めます

ぜひ想像して変化を先取りして

対策することで変化点管理を極め

品質の安定化への足掛かりとして

ご活用いただければ幸いです

【関連リンク】

[getpost id=”5565″]

[getpost id=”5632″]

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために