IE手法の7つ道具の説明の中で

生産方式の種類について以前説明しました

【参考記事】>IE手法の7つ道具④動作分析(作業分析)生産方式の種類編

[getpost id=”202″]

その中でも採用実例の多いライン生産方式

その改善を進めるライン作業分析法とは?

その中心となるピッチダイアグラムとは?

今回はそれらのつくり方や見方などについて

解説しようと思います

これもIE手法の代表的な分析方法ですので

どのように活用するのかをご理解いただき

ぜひ改善手法の選択肢として加えて下さい

ライン作業分析の進め方

まず、このライン作業分析というのは

ライン生産方式を構成する作業を

細かく分解することによって

全体のバランスを再確認し

その上でいくつかの改善案を検討する

そんなイメージです

その進め方は以下の4プロセスです

(2)ピッチダイアグラムを作成する

(3)改善案を考える

(4)その通り実行してみる

そうなんです!

ライン作業分析とは

このピッチダイアグラムというツールが

中心となっている分析手法なんです

ところでこのピッチダイアグラム

いったいどのようなものなのか

早速みてみましょう

ピッチダイアグラムとは?

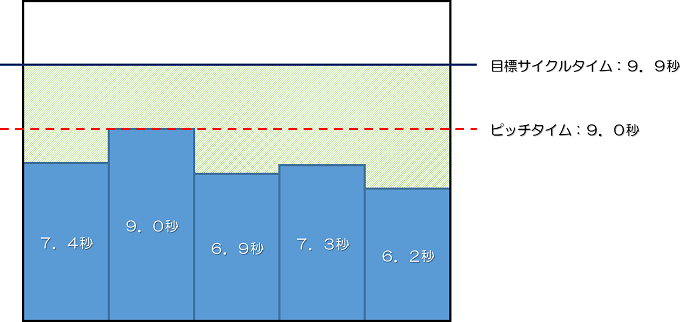

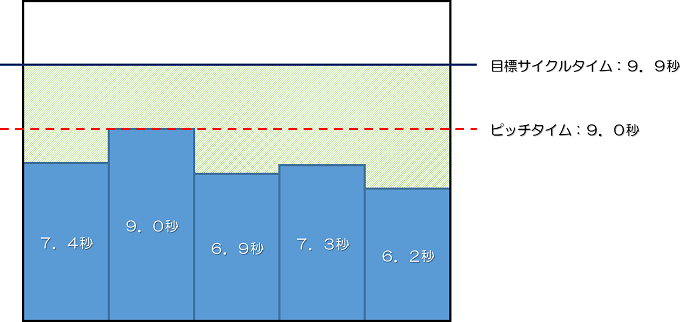

【ピッチダイアグラムの作図実例】

これがピッチダイアグラムです

このAからEの5つは工程

あるいは作業者です

そしてそれぞれの秒数は正味作業時間を

定量化(測定あるいはPTS法など)して

グラフ化しています

そのため、このピッチダイアグラムでは

それぞれの作業時間のバランスが

表されているということが

お分かりになるかと思います

そして図の上にある2つのラインで

それぞれピッチタイム(タクトタイム)

目標サイクルタイム(TCT)が

表されています

この2つはどういった意味を

持つのでしょうか?

ピッチタイム(タクトタイム)とは

ピッチタイム(タクトタイム)とは

加工された品物がそのラインから

送り出されていく時間間隔をさします

この場合5工程(作業者)ありますが

このラインから送出されるタイミングは

もっとも長い作業時間に合わせて

出力されるとみます

つまり、正味作業時間の最大値を

ピッチタイムと置きます

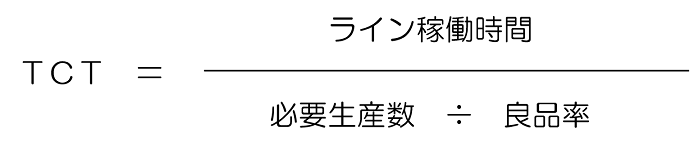

目標サイクルタイム(TCT)とは

目標サイクルタイム(TCT)とは

必要生産量を

稼働時間内に加工するために必要な

時間間隔を言います

つまりラインの稼働時間を

不良率から逆算した投入数量で割った

生産投入ベースで必要な時間間隔です

要するにこの時間間隔で生産しないと

必要な生産数が得られないギリギリの線

ということが言えます

これを目標と置くという意味で

目標サイクルタイムと呼びます

=TCT:(Target Cycle Time)

ピッチダイアグラムのつくり方

では実際にこのピッチダイアグラムを

作成してみましょう

作成方法を以下の6プロセスで表します

(2)必要生産数を見込む

(3)良品率をつかむ

(4)正味作業時間を調査する

(5)TCTを計算する

(6)ピッチダイアグラムを描く

(1)~(4)は情報集めですね

このようにIE手法はだいたい

この事前調査に時間がかかるんです

この調査時間をショートカットするのが

現代でものづくり改革と言われるIoT

という手法です!

と、横道にそれるところでしたので

話題を戻して過程を詳しくお話します

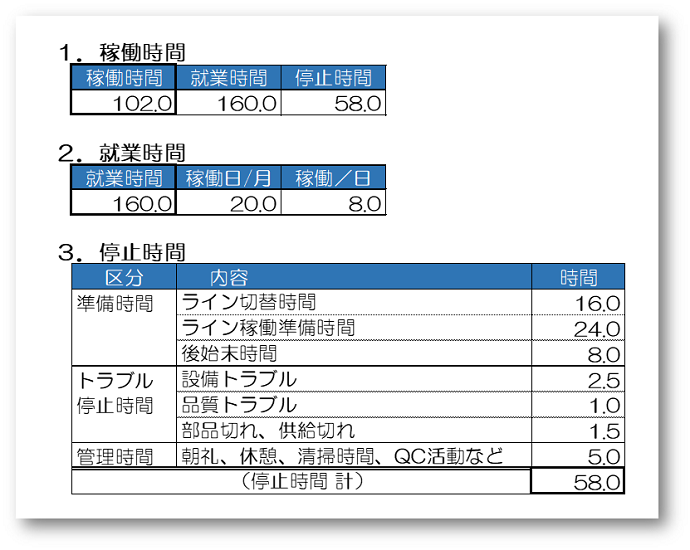

(1)ラインの稼働時間を算定する

【稼働時間算出表(実例)】

ラインの稼働時間をしっかり押さえましょう

一ヶ月の就業時間からラインの停止時間を

差し引いて算定します

日報などからしっかり計算します

一ヶ月が難しければ10日ほどのサンプルで

1日単位で平均算定する場合もあります

(2)必要生産数を見込む

需要予測から今後の平均月間生産量を掴みます

生産イメージが捉えにくければ

前述どおり1日単位にあわせることも

検討の余地ありです

ここでは一旦月産:37,000個と置きます

(3)良品率をつかむ

良品率については

ほとんどの職場ですでに管理していると

想像します

もしなければ、それこそ10日くらい

情報をカウントしていただき

良品率を掴んでください

例としてここは99%とします

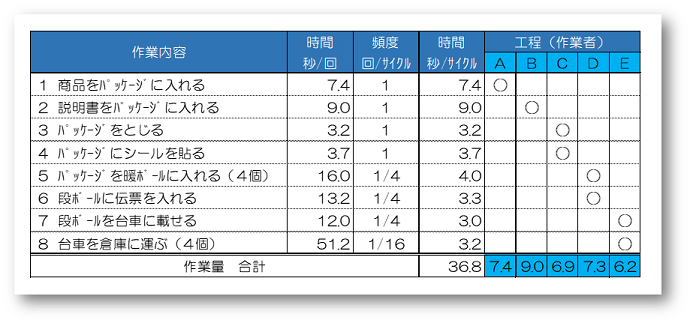

(4)正味作業時間を調査する

【正味作業時間の調査表(実例)】

ここではしっかり作業内容を整理し

それぞれ1回あたりの時間を記入します

もししっかりした作業手順書があれば

それに沿って整理をしてください

1つのモノに対して作業する時間はいいが

梱包単位によって数個に1回作業するなど

1個あたりに換算した作業時間が必要です

これらを整理することで

工程(作業者)それぞれの正味作業時間を

把握します

(5)TCTを計算する

さて、これまでの調査で

◯ライン稼働時間:102時間

◯必要生産数:37,000個

◯良品率:99%

◯正味作業時間(計):36.8秒

の4つの情報が揃いました

この上の3数値を使ってTCTを計算します

計算式は以下のとおり

これを代入するとTCTは約9.825秒

小数点第二位を繰り上げて9.9秒です

これにより

生産投入ベースで必要な時間間隔がわかりました

これをピッチダイアグラムとして作図すると

下記の内容となります

(6)ピッチダイアグラムを描く

【ピッチダイアグラムの作図実例】

この図を見て把握できるのは

各工程(作業者)の作業時間のバラツキ

作業時間の最大値(ピッチタイム)と

その発生させている作業=ボトルネック

さらには

全行程がTCTで揃った場合に比べた

正味作業時間の編成ロス(バランスロス)

編成効率などが表されることとなります

さて、ここまで作図できたら

あとはどのように改善に結び付けるか?

ですよね!

今回は長くなりすぎたので

その説明は次回に譲りたいと思います

IE手法7つ道具④動作分析(作業分析)ピッチダイアグラムとは?-ライン作業分析編1まとめ

さて、ピッチダイアグラムのつくり方

ここまで丁寧に解説すれば

もう作図できますよね

ぜひこの知識を応用して

実改善に結びつけていただければと

存じます

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために