7つ道具のひとつ:動作分析(作業分析)

ピッチダイアグラムとはどんなものか?

前回はその作成方法を含めて

解説を進めました

【前回記事】>IE手法7つ道具④動作分析(作業分析)ピッチダイアグラムとは?-ライン作業分析編1

[getpost id=”394″]

なかなか使い勝手のよい分析手法ですので

ぜひ慣れて活用いただきたいと思います

さてそれではそのピッチダイアグラム

作成したはいいですが、これをいったい

どのように改善に活かすか?について

今回はお話してまいります

しばらくお付き合いくださいませ

ピッチダイアグラムの目的について

まずこのピッチダイアグラムを用いて

ライン作業分析を進める目的を

明らかにしておきましょう

大きくは以下の2つに集約されます

②ピッチタイムの短縮

上記はどちらも生産性を向上させます

ではこの2つの目的について

もう少し補足して参りましょう♪

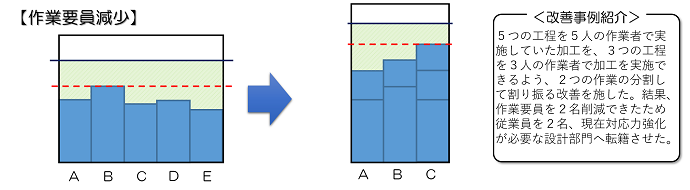

作業要員の削減

【ピッチダイアグラムの目的1】

これはそれぞれの作業を

詳細に把握することで統廃合させ

3工程3作業者で加工できないか?を検討

結果的にピッチタイムこそ伸びたが

5→3名の人員削減が叶った格好だ

働き手不足に直面する現代の製造業では

こういった改善が大きく求められているのが

現状です

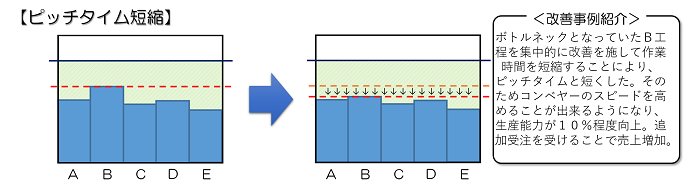

ピッチタイムの短縮

【ピッチダイアグラムの目的1】

こちらは

最も作業に時間がかかっていた工程Bを

徹底的に改善を施して作業時間を短縮

そのことで自然にピッチタイムは短縮され

コンベヤースピードを上げることが可能

そのため同じ稼働時間での生産数が増加し

結果的に効率性が上がります

要するにこういった効果を期待して

ピッチダイアグラムを作図してきました

では、実際にどのようにこの図を活用して

改善を進めればよいのか?について

お話していきたいと思います

ピッチダイアグラムの3つの改善アプローチ

ピッチダイアグラムの改善には

3方向のアプローチがあります

(2)TCTの延長

(3)作業分担の見直し

これらももう少し詳しく

確認していきましょう

正味作業時間の短縮

はじめてピッチダイアグラムを作成した

そういった方は作成途中で思ったはずです

『あ、この作業はムダだな』

『あの2工程、同時作業で短縮可能』

『あれってこう変えれば効率的かも』

そんな違和感をスルーすることなく

すべて掴み取って改善してみてください

まずはそういった感覚的な視点を

拾い上げていくことが大切です

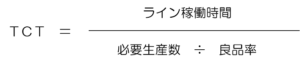

TCTの延長

『TCTを延長』とはどういうことか?

TCTの計算式をもう一度見てみましょう

TCTを大きくするための方向は2つ

分子側:ライン稼働時間を大きくするか

分母側:良品率を高めるか

となります

しかも分子側は

ライン稼働時間=就業時間-停止時間

であるため、停止時間の改善と言えます

まとめますと

『TCTの延長』のため

◯ライン停止時間の短縮

◯良品率の向上

の改善活動を検討するための

改善策を検討していきます

作業分担の見直し

最後は作業分担の見直しです

これはバランスの話ですね

5名の作業者の仕事量のバラツキがあれば

うまくならせないか?を考える方向です

一定に作業者への仕事量の集中を

防ぐことが全体の負荷を下げることに

つながります

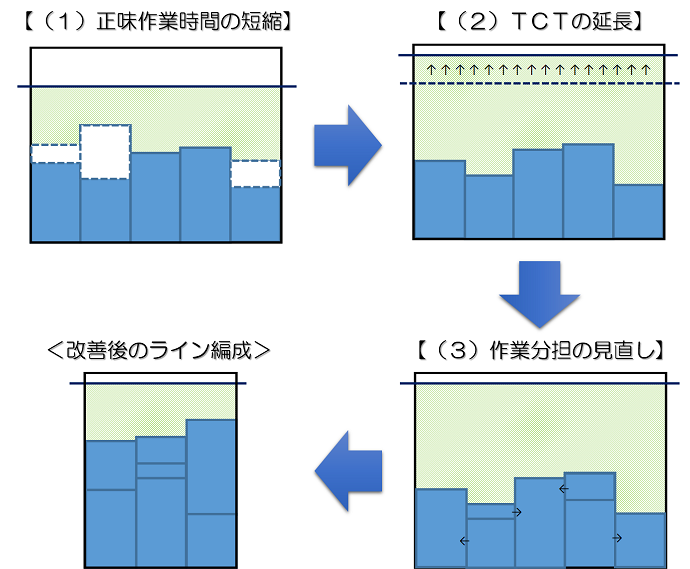

この3つの改善アプローチを

少し図解で再説明してみましょう

3つの改善アプローチの流れ

(1)正味作業時間の短縮

たとえば、片手だけの作業を両手化や

一部自動化を進めて人作業を減らすとか

正味作業時間を短縮して

(2)TCTの延長

停止時間の削減や良品率の向上で

TCTを延長して作業の自由度を広げます

(3)作業分担の見直し

そして作業そのものを分割して割り振り

作業要員を減らします

これを検討する過程で思いついた

あらゆる改善案をリスト化して

費用対効果で実際実施する改善案を決めます

そして実際に改善を実行する

担当、スケジュールなど5W1Hを

明らかにしてあとは進捗を管理します

さてライン作業分析の進め方および

ピッチダイアグラムのつくり方については

ご理解いただいたでしょうか?

それでは最後に3つのアプローチ

『作業分担の見直し』時の注意点を

少しだけお伝えしておきます

ピッチダイアグラム 作業分担の見直し時の注意点

まず基本的には積上げた作業時間は

TCTを超えないようにしてください

これを超えますとネック工程となり

時間内での必要生産量の製造対応が

できない職場になってしまいます

また作業を分割する場合は

1人作業が可能なようにして下さい

複数での連合作業の場合は干渉ロスが

発生して効率が悪化します

さらに性質が違う作業は分割を推奨します

重いもの取り扱う作業と細かい作業

熟考が必要な高度な作業と単純作業など

これは同じ人がしない方がいいな、と

感じるような作業は分離が望ましいです

IE手法7つ道具④動作分析(作業分析)ピッチダイアグラム作成後の改善手法まとめ

ライン作業分析による改善活動

ピッチダイアグラムを作図したうえでの

改善の進め方を今回はお話しました

ライン生産方式である場合は

しっかりと修練を積んで

できれば定期的に分析を進めて

改善活動を重ねて生産性向上を

達成していただきたいと考えます

わからない点がありましたら

遠慮なくご質問をいただければ

可能な範囲でお答えしたく思います

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために