IE手法の7つ道具の5つ目として

工場レイアウトの最適化を図る

前回はそんな分析手法を紹介しました

【前回記事】>IE手法の7つ道具⑤レイアウト分析の使い方編

[getpost id=”2446″]

今回はそのレイアウト分析の成果ポイント

『運ぶムダ』そのものを改善する

マテハン分析について解説をいたします

しばらくお付き合いくださいませ

マテハンとは?

そもそも『マテハン』という言葉

一般的に認知されていませんよね

正式にはマテリアル・ハンドリング

(Material handling)と呼びます

直訳すれば『機器による作業』です

このマテハン機器を想像してみれば

理解は早まります

| 【マテハン機器とは(具体例)】 「台車」「パレット」「フォークリフト」「コンベヤ」「クレーン」「搬送用ロボット」など |

つまり移動や積み込み、積み下ろし

倉庫への入出庫、仕分け作業をはじめ

工場内の原材料・部品・仕掛品など

全てのモノの移動全般をさします

マテハン分析の目的

マテハン=物流機能は

ものづくりを行う製造工場の中では

重要な機能を持っています

しかし一方で物流機能は。。。

まったく付加価値を生まないところに

大きな特徴があります

つまりモノの取扱いを増やせば増やすほど

価値を生み出さないコストを増加させます

今回のマテハン分析の大きな目的は

その取扱いを極力減らすことなのです

近年のマテハン機器はIoTやAIをはじめ

ロボット等とハイテク化が進んでおり

作業効率化の目玉として注目されています

なぜなら比較的改善が進んでいる工場でも

人件費の50%、実に作業時間の20%が

マテハン業務に費やされているからです

要するに生産性向上の潜在的なパワーが

このマテハン部分に隠れているのです!

それでは自工場のマテハン分析は

どのように進めればよいのでしょうか?

解説を進めていきましょう

マテハン分析の進め方

マテハン改善の着想は

「人」「設備」「モノの動き」の生産要素

の関係性の中にあるといえます

そのためこれら現状を観察できる

『運搬工程分析』と『運搬活性化分析』

この2つの分析手法を活用して見える化し

最適解を検討できる環境をつくります

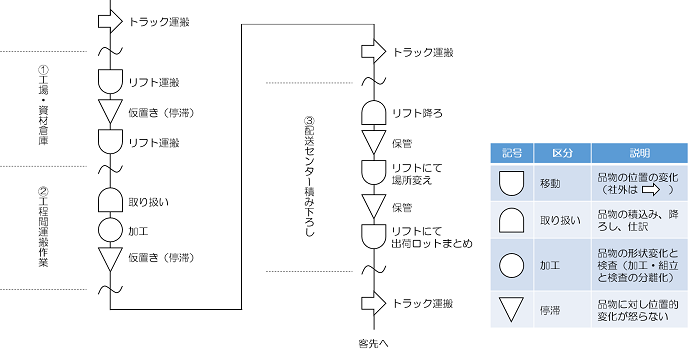

運搬工程分析とは

【運搬工程分析の例】

運搬工程分析は、前述した加工工程分析と

大きな違いはありません

ただ、加工ではなく運搬を中心にみるため

記号などが少し違うだけです

そのため基本的には加工(◯)以外は

付加価値を生まないと理解して

取り扱い、置き換え運搬、リフト降ろし

仮置きにおいても徹底的になくすことを

検討していく必要があります

また、どうしてもなくすことが困難な場合

回数の削減や距離の短縮、時間の削減を

進める改善案を検討していきましょう

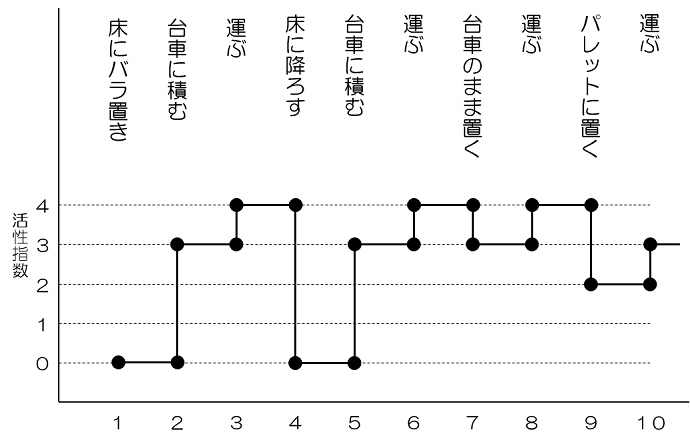

運搬活性化分析とは

【運搬活性化分析図の例】

この運搬活性化分析では、

運搬の距離や回数を削減するとともに

取り扱い工数を減らすことも考えます

例えば倉庫にある玉ねぎを運搬する場合

カゴやパレットを準備して載せて

さらに持ち上げて移動するなど

ある程度の工数がかかります

これを玉ねぎをあらかじめケースに収納し

コロコン上で移動可能としておいて

なおかつ傾斜をつけておけば

所定の位置まで自重で移動可能となります

こういった改善を検討するために

現状の工数を活性度はどうかについて

上図の活性化分析図を描いて確認して

下記の着眼点を参考に改善案を検討します

| 【活性化指数別の改善の着眼点】 0:カゴやケースにまとめ入れの工夫 1:スキッドやパレットで運搬を容易に 2:台車兼運搬者活用などで運搬の容易化 3:コンベア上、またはコロコン活用 4:距離、運搬スピードなどの改善 |

運搬プロセスは運びやすいか

運搬に適した通路か

など最適化を視野に検討を進めてください

IE手法の7つ道具⑥マテハン分析の使い方編まとめ

物流改善は奥が深いものの

しっかり取り組まれている現場は

あまり多くありません

だからこそ取り組まれたことのない職場に

とっては宝の山であることが多いです

ぜひ、分析・改善をご検討ください

さて、IE手法の7つ道具も

いよいよ次が最後の手法です

事務工程分析の詳細について

お話しを進めます

ぜひ次回もお楽しみくださいませ。

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために