こんにちは。「製造部」ブログをご覧いただきありがとうございます。

前回の記事では、「なぜ今、生産性の向上が求められているのか?」という視点から、製造業を取り巻く環境変化や、経営・現場の双方にとっての課題を整理しました。

その中でも特に強調したのは、「限られたリソースの中で、いかに価値を高めていくか」という視点でした。

今回は、その考え方をさらに深掘りし、「生産性を高めるとはどういうことか?」を、もう一段階踏み込んで捉え直していきます。

改善という言葉が「コスト削減」や「効率化」として語られることは少なくありませんが、本来それは手段であって目的ではありません。

重要なのは、コストを減らすことではなく、価値を最大化すること。本記事では、その本質に立ち返る考え方として、「VE(Value Engineering)」手法をご紹介します。

VEは、「機能とコストの関係性」を起点に、製品や工程の価値を問い直すフレームワークです。単なる理論に留まらず、実際の製造現場でも活かせる形で、この考え方を紐解いていきます。

「改善=コストカット」ではなく、「価値を最大化する」という本質的視点

前回の記事でも触れましたが、製造現場で「改善」と聞いたとき、多くの方が真っ先に思い浮かべるのは「コスト削減」や「ムダの排除」ではないでしょうか。

確かにそれらは重要な取り組みですが、改善=コストカットという考え方には限界があります。

ここでは、改めて、その誤解と限界を明らかにしながら、「価値を最大化する」という改善本来の目的について整理します。

コストカット型改善の限界

人件費の見直し、材料ロスの低減、作業効率の向上――これらはいずれも「目に見えるコスト」を削減する施策です。

短期的な効果が得やすく、評価もしやすいため、多くの現場で繰り返し行われてきました。

しかし、やがて削れるコストには限界が訪れます。

その背景には、昨今の厳しい経済情勢があります。

- 終身雇用の崩壊と人手不足による労働市場の売り手化

- 中小企業においても避けられない初任給・既存人材への待遇改善圧力

- 燃料費や資材・原材料の価格高騰

- 最低賃金の継続的な上昇

このように、コストの構造自体が「削れるもの」ではなくなってきており、これまでのような単純な節約型の改善は、むしろ現場を疲弊させかねない時代に入っています。

その先にあるのは、「品質への影響」「安全性の低下」「従業員のモチベーション低下」といった、本来守るべき価値の毀損です。

「とにかく削る」発想だけでは、持続的な改善や企業競争力の強化にはつながらない――これが今、多くの製造現場で顕在化している課題です。

価値最大化による持続的改善

コスト削減の限界に悩んでいる現場は少なくありません。

そこで改めて注目すべきが、「価値」という視点です。

ここで言う価値とは、単に「効率よく作る」「安く仕上げる」といった指標ではなく、顧客にとって意味のある成果を指します。

たとえば:

- 信頼性の高い品質(例:バラつきが少ない)

- 納期の厳守(例:希望納期通りの出荷)

- 安心感を生む安全体制(例:トラブル発生時の対応力)

- 環境・社会への配慮(例:脱炭素対応や地元優先)

- 従業員にとっての働きやすさ(例:ムリ・ムダの少ない工程)

このように、顧客・利用者・現場など、複数の利害関係者にとっての価値を明確にし、それを高めることが「持続可能な改善」につながります。

また、価値を軸とした改善には次のような利点があります。

- 差別化が可能:価格競争を避け、指名で選ばれる土壌ができる

- 改善文化が育つ:現場が自律的に「何を良くすべきか」を考えるようになる

- 従業員の納得感が増す:ただ削るのではなく、意味ある改善が明確になる

そして何よりも、成果(=価値)を高めれば、結果的にコストは後からついてくるという順序が生まれます。

生産性とは「成果 ÷ 投入」であり、投入を減らすだけでは限界がある以上、成果=価値をどう増やすかが今後の改善の鍵です。

現場で実践する価値創造の思考法

「価値を最大化する」と言っても、それが実践できなければ、意味がありません。

しかし、「価値の最大化」という抽象的な理念を現場にどう伝えればいいのか――。

その戸惑いはもっともです。

だからこそ重要なのは、価値という視点を「問い」として組み込むことです。

以下は、現場で使える典型的な問いと、それによって見直しが促される対象の例です。

| 投げかける問い | 意図・着眼点 | 見直し対象の例 |

|---|---|---|

| この工程は、どんな機能を果たしているか? | 目的の明確化 (形式ではなく機能で捉える) | 惰性で続いている作業、 意味が不明確な工程 |

| その機能は、顧客にとって価値があるか? | 顧客視点の確認 | 過剰品質、自己満足的な仕様 |

| 同じ機能をより少ない資源で実現できないか? | 効率性と工夫の余地 | 材料の無駄、工程順序の非合理性 |

| 他の手段で代替できる方法はないか? | 代替案の探索・創造的破壊 | 高価・高機能すぎる設備、 不要な二重チェックなど |

このような問いかけを日常的に行うことで、現場の改善意識は「作業手順の効率化」から「価値の創出」へと進化していきます。

また、価値を考える際は「誰にとっての価値か?」という視点も不可欠です。

社外顧客だけでなく、社内の後工程や他部門も“価値の受け手”であることを明確にすることで、改善の対象範囲も自然と広がります。

こうした問いを通じて養われるのは、特別なスキルではなく、思考の枠組み(フレーム)です。

この考え方をさらに体系化したものが、次章で紹介するVE(Value Engineering)です。

VEの基本式(価値=機能/コスト)をベースとした改善アプローチ

「価値を最大化する」――その考え方を、より実践的な形で支えてくれるのがVE(Value Engineering)です。

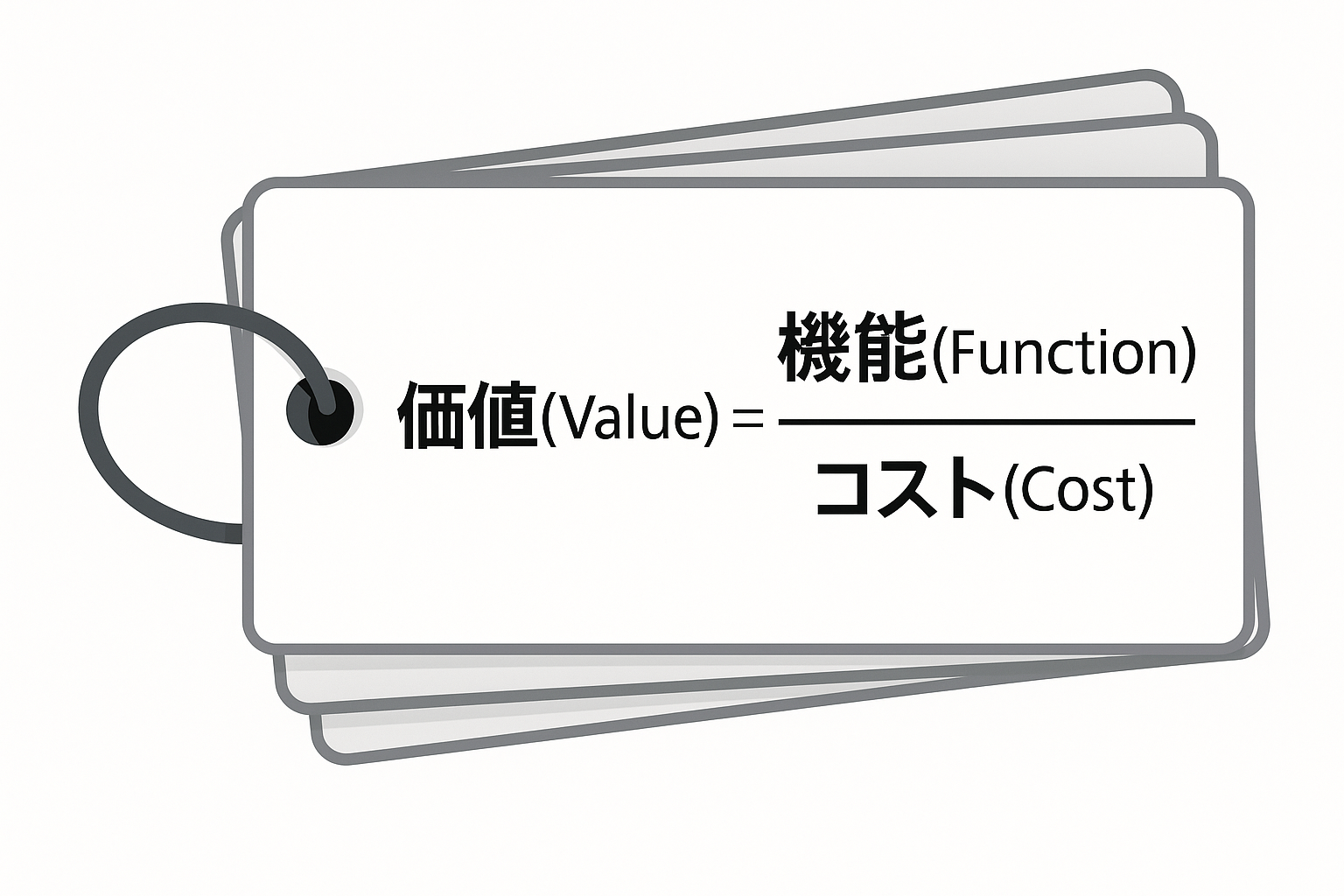

VEの本質は非常にシンプルで、価値とは「機能 ÷ コスト」であるという数式に集約されます。

この章では、その基本式に基づいた改善アプローチを整理します。

VEの基本概念と製造現場での活用意義

VE(バリュー・エンジニアリング)は、第二次世界大戦後のアメリカで生まれた、価値に着目した体系的な改善手法です。

本来は設計段階での適用を想定していましたが、現在では製造現場・サービス設計・間接業務など、あらゆる業務プロセスに応用されています。

VEが他の改善手法と異なるのは、出発点が「ムダの排除」ではなく「価値の定義」である点です。

つまり、何を価値とするかを明確にし、それを実現するために最適な方法を考えるという順序で進みます。

製造現場でVEが有効な理由は以下の通りです:

- 「慣習の維持」や「前例踏襲」になりがちな業務を、根本から問い直す視点を与える

- 品質・納期・コストといったトレードオフ関係を、機能別に分解して調整できる

- チーム内の共通言語として使えるため、現場と設計・管理部門の橋渡しになる

VEは単なる理論ではなく、現場でこそ機能する「思考のツール」です。

機能とコストの正しい捉え方

VEでは、価値の構成要素を以下のように捉えます:

- 機能(Function):その対象が果たすべき役割や目的。製品・設備・工程・作業すべてに存在する。

- コスト(Cost):機能を実現するために必要な全ての資源(時間、人手、金、エネルギーなど)

重要なのは、機能とコストを正しく紐づけて理解することです。

| 観点 | 誤った捉え方 | 正しい捉え方 |

|---|---|---|

| 機能 | =作業内容、手順そのもの | =目的・成果(何のためにあるか) |

| コスト | =価格や単価だけ | =総投入資源(時間・人・設備含む) |

| 評価基準 | =コストが低ければOK | =機能とコストのバランスで判断 |

つまり、コストが高いから悪い、という判断ではなく、「それに見合った機能を果たしているか?」という問いが軸になります。

たとえば高価な部品があっても、それによって重要な機能(安全性、耐久性など)を果たしていれば、価値としては十分成立する――というのがVEの考え方です。

価値向上の代表的アプローチ(VE的に有効な5類型)

VEでは、「価値 = 機能 ÷ コスト」の構造に基づき、以下の5つのアプローチが価値向上の基本パターンとされます。

| No. | 機能 | コスト | 価値 | 概要・代表例 |

|---|---|---|---|---|

| ① | ↑ | → | ↑ | 高付加価値化(品質強化、安全性向上、ユーザー満足度の向上など) |

| ② | → | ↓ | ↑ | 効率化(工程短縮、資材代替、レイアウト改善など) |

| ③ | ↑ | ↓ | ↑↑ | 技術革新型改善(自動化、新設計、製造法変更など) |

| ④ | → | → | → | 状況維持(改善余地が乏しい業務や基準維持が求められる工程など) |

| ⑤ | ↑↑ | ↑ | ↑ | 戦略的投資(高度な信頼性・安全性を要求される製品、プレミアム設計など) |

この分類により、改善の選択肢は「削る」だけでなく、「価値に見合う投資」や「顧客ニーズへの再定義」など、より多様な方向に開かれます。

次章では、これらの視点を実際の改善活動に落とし込むためのプロセスを解説します。

その意味でVEは、単なるコスト削減手法ではなく、「価値の選択と集中」を可能にする戦略的な思考法といえます。

VEの基本プロセス

VEは単なる考え方にとどまらず、実行可能な改善案を導き出すための“思考のプロセス”を備えています。

その基本フローは以下の4ステップに整理されます。

- 機能定義(Function Definition)

- 代替案創出(Idea Generation)

- 評価(Evaluation)

- 実行(Implementation)

それぞれのステップを、製造現場でも使えるレベルにかみ砕いて見ていきます。

機能定義:「本当に必要なもの」を見極める技術

VEにおける第一歩は、「その対象が果たすべき機能とは何か?」を明確にすることです。

ここで言う“機能”とは、作業手順や仕様ではなく、目的・役割そのものです。

VE実務では、「動詞+名詞」で機能を表現することが推奨されています。

例:

- ボルトの機能 → 「物体を締結する」

- 塗装の機能 → 「腐食を防止する」「外観を美化する」

- QC工程の機能 → 「不良を予防する」

これにより不要機能の発見や、複数機能の統合などの検討が可能になります。

このステップでは、現場で当たり前に行われている工程・作業・部品の一つひとつを、「何のためにあるのか?」という視点で分解・棚卸しします。

こうした機能の本質を見極める視点こそが、形式的な改善ではなく、本質的な価値向上につながる改善を可能にする出発点となります。

代替案創出:発想を広げる具体的手法

機能とその本質が明確になれば、次は「その機能を、より良く・より安く果たす方法はないか?」という問いに向き合います。

このステップは、改善案の“発想の幅”が成果を左右します。

現場で有効な代替案創出のアプローチには以下があります:

| 発想法の切り口 | 説明例 |

|---|---|

| 材料を変える | 樹脂→金属、金属→再生材など |

| 工程を統合・省略する | 複数の作業を一体化、重複作業の削減など |

| 順序を変える | 加工→検査 → 加工→組立→検査に変更など |

| 手段を変える | 手作業→治具化、熟練者→汎用マニュアル化など |

| 外注・社内の再分担 | 内製→外注、もしくはその逆など |

このフェーズでは、「現状の延長線上」にとらわれず、あえて“非常識”な選択肢を一度出し切ることが重要です。評価は次ステップで行えばよく、ここではまず“質より量”を重視します。

評価・実行:成果を確実にするポイント

発想された代替案の中から、実際に採用する案を選定し、実行に移すステップです。

ここでは、「実現可能性」「コスト」「品質」「納期」など複数の観点から総合評価を行い、改善の優先順位を決定します。

現場導入にあたっての評価軸の例:

| 評価軸 | 主なチェックポイント |

|---|---|

| 実現性 | 加工技術や人材、設備で対応可能か |

| 費用対効果 | 投資金額に対して、どの程度コスト削減や品質向上が見込めるか |

| 品質・信頼性 | 品質に影響しないか、安全性を損なわないか |

| 社内合意の得やすさ | 現場や他部門との連携に支障が出ないか |

採用された改善案は、試行→検証→標準化というステップを経て定着させていきます。

VEは“考えて終わり”ではなく、現場の実行と定着までを含めて初めて意味を持つ手法です。

著名企業の実例紹介

VE(Value Engineering)の、理論・理屈はご理解いただけたのではないかと思います

ここからは、より詳細かつ実践的なイメージを持っていただくために具体例を紹介します。

本章では、製造業を中心にVEの考え方を効果的に活用している3社の事例を取り上げ、そこから読み取れる現場改善のヒントを紹介します。

トヨタ:工具配置の見直しによる段取り時間の短縮

トヨタの組立ラインでは、VEの視点から「ムダな動作の削減」に取り組んでいます。

作業者が使用する工具の配置を最適化することで、段取り時間を大幅に短縮しました。

従来の課題:

- 工具が作業台の下部や周辺に点在

- 毎回かがんで取り出す必要がある

- 工具の戻し忘れが多く、探す時間も発生

改善内容:

- よく使う工具を腰の高さに配置し、取り出しやすく整理

- 工具の定位置をシルエットボードで明示

- 動作のムダを排除して標準作業を安定化

成果:

- 段取り時間を1作業あたり3〜5秒短縮

- 年間で数十時間分のムダな動作を削減

- 作業者の疲労軽減と集中力維持にも貢献

VEの基本に立ち返り、「本質的な機能は維持したまま、付帯動作を見直す」好事例です。

マツダ:「人馬一体」開発思想とVEの融合

マツダでは、車両全体の設計思想「人馬一体」にVEの考え方を融合させています。

とくにステアリング系統の剛性設計において、設計の再構築によってコストと性能のバランスを最適化しました。

改善の流れ:

- 走行安定性のために高剛性パーツを使用していた

- 代替手段として、「構造全体で安定感を出す」設計を検討

- 結果として、パーツ単体の剛性を下げることに成功

成果:

- 車両全体の性能を維持しながら、部品コストを約20%削減

- 部品単位ではなく機能単位でのVE的見直しが功を奏した

これは「機能→/コスト↓=価値↑」というVEの典型的な成功パターンです。

パナソニック:量産家電における部品統合と工程簡素化

パナソニックでは、VEを量産設計の段階から組み込み、製造原価の圧縮と機能の向上を両立させています。

ある空気清浄機の改善では、複数部品の統合によって大きな効果を挙げました。

改善内容:

- 吸気ダクト・整流板・ファンを一体成形の樹脂パーツに統合

- 組立工程の簡素化と部品数の削減を同時に実現

成果:

- 製造原価を約15%削減

- 部品点数の削減によって在庫管理も簡素化

- 吸気性能も向上し、結果として「機能↑/コスト↓」を実現

これは、VEの基本式に忠実に取り組んだ結果、設計・製造・物流の全工程に波及効果を生んだ好例です。

事例から学べる実践のヒント

これらの企業に共通するのは、VEを「コスト削減手法」として使っているのではなく、価値を定義し直す“思考のフレーム”として活用している点です。

現場でも活かせる実践のポイントとしては、次のようなものがあります:

- 改善対象の工程や部品について「何のためにあるのか?」と問い直す

- 作業者目線だけでなく、製品・工程全体の目的を捉えて判断する

- 全てを見直すのではなく、頻度や影響の大きい部分に集中する

- Before/Afterの効果をチームで共有し、再現性を高める

VEは、単に手法として使うものではなく、「意味のある改善とは何か」を考える習慣を組織に根付かせる仕組みでもあります。

5. QCやIEなど他手法との使い分け

これまで紹介してきたVE(Value Engineering)は、価値の最大化を目指すための強力なフレームワークです。

しかし実際の現場改善では、VEだけではカバーしきれない課題も存在します。

そこで本章では、現場改善の代表的な手法であるQC(品質管理)やIE(インダストリアル・エンジニアリング)について、VEとの違いや使い分けの考え方を整理します。

なお、QC七つ道具やIE七つ道具といった具体的な技術的アプローチについては、次回(第4回・第5回)で個別に詳しく取り上げます。

ここではあくまで、全体構造の整理と役割の比較に焦点を当てます。

VE・QC・IEの基本的な特徴と役割

まずは、3つの代表的手法の目的と得意分野を押さえておきましょう。

VE(Value Engineering)

- 目的:価値(機能÷コスト)の最大化

- 対象:製品・工程・設備・サービス全般

- 強み:機能定義に基づく設計・構造の抜本見直し

QC(Quality Control)

- 目的:品質の安定化と不良の未然防止

- 対象:工程内のばらつきや不具合原因

- 強み:データ分析と可視化により課題の要因を特定

IE(Industrial Engineering)

- 目的:作業や工程の効率化・標準化

- 対象:作業手順、動作、レイアウト、作業環境など

- 強み:時間研究・動作分析による「やりにくさ」の解消

現場での使い分けの考え方

改善テーマに応じて、どの手法を使うべきかは明確に異なります。

- 「その作業、そもそも必要?」 → VEで機能を問い直す

- 「不良が止まらない」 → QCで要因を分析する

- 「作業にムダが多い」 → IEで動作や工程を最適化する

課題の性質に応じて適切な手法を選び、複数の視点を組み合わせることが、改善の精度を高める鍵となります。

たとえば次のような多面的課題に対して:

「作業効率が悪く、品質にバラつきもあり、そもそも設計自体が過剰ではないか?」

この場合、改善ステップはこうなります:

- IEで作業動作とレイアウトを見直し、効率化する

- QCで不良の要因を特定し、管理点を明確にする

- VEで設計や仕様そのものを見直し、本当に必要な機能だけを残す

それぞれの手法は、視点も対象範囲も異なります。

だからこそ競合させるのではなく、組み合わせて使うことで、改善はより本質的・継続的なものになるのです。

まとめ

改善活動において重要なのは、「手法を使うこと」そのものではなく、何を改善すべきかを見極め、それに適した手段を選ぶことです。

VEは、製品や工程を根本から見直す力強いフレームワークですが、QCやIEといった他の手法と併用することで、改善の精度と実行力はさらに高まります。

本質的な価値を問い直すのがVE、

ばらつきや不良の原因を可視化するのがQC、

動作や手順を効率化するのがIE、

それぞれの役割と立ち位置を理解したうえで、複合的に活用していく視点が、これからの現場改善には求められます。

次回(第3回)では、こうした改善手法を導入したにもかかわらず、なぜ改善活動が定着しないのか――その理由と失敗の典型パターンに踏み込みます。

あわせて、改善文化を仕組みとして根づかせている企業の制度設計や現場の工夫も紹介していきます。