これまでの第1〜4回では、改善活動を始めるための土台を段階的に整理してきました。

まず 第1回 では「なぜ改善が必要なのか」という背景を押さえ、

第2回 では「改善=コスト削減」ではなく「価値最大化」を目指すという目的を提示しました。

続く 第3回 では、改善が形骸化しないための条件を明らかにし、

第4回 ではQC七つ道具を用いて課題を「見える化」する具体的な方法を紹介しました。

ここまでで、改善に向けた 背景・目的・継続条件・入り口 がそろったことになります。

しかし、課題を「見える化」しただけでは現場は変わりません。

問題を実際に解決するためには、作業や工程を分析し、誰もが再現できる形で仕組みを変えていくことが必要です。

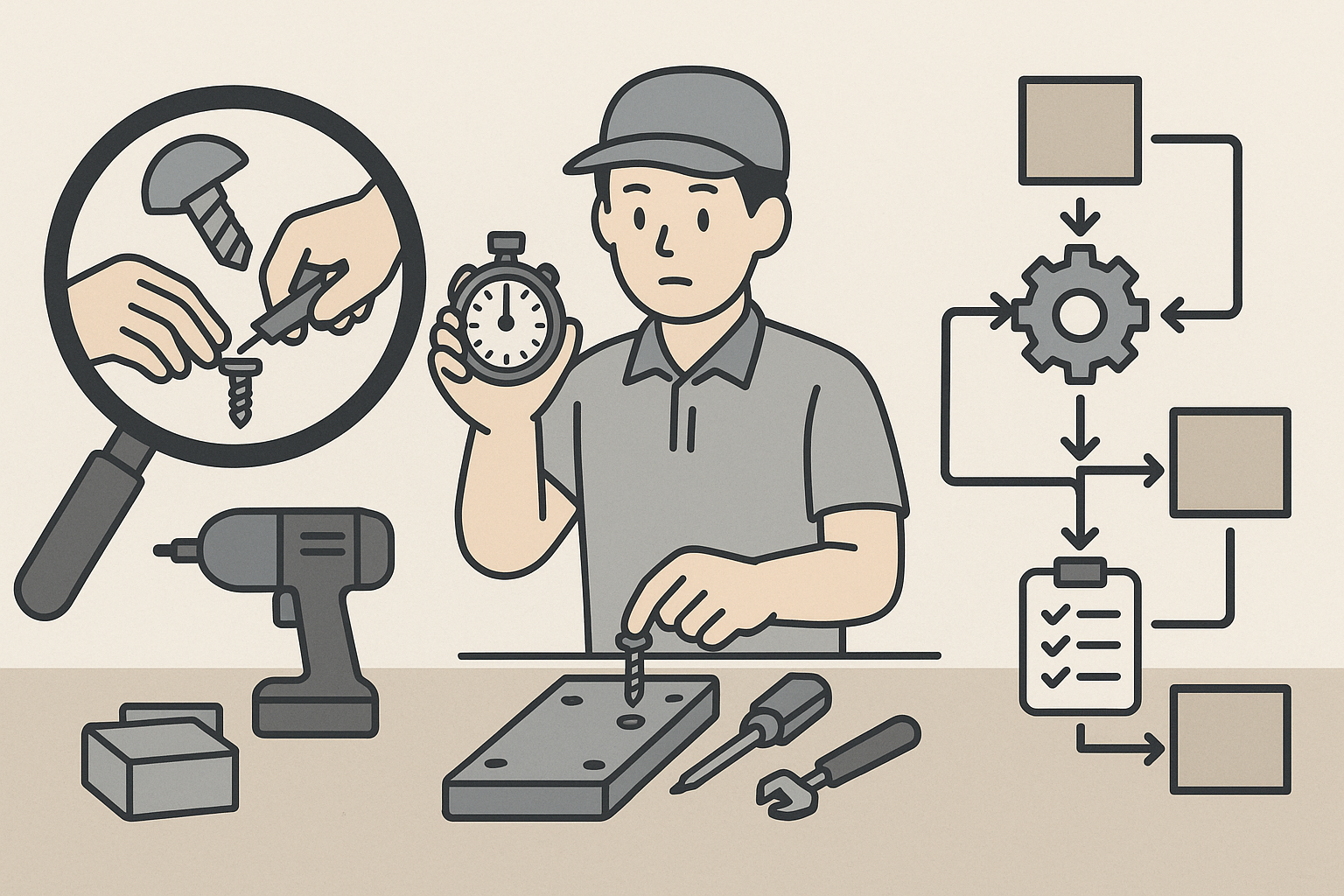

そこで登場するのが IE七つ道具 です。

QC七つ道具が「問題を明らかにする道具」だとすれば、IE七つ道具は「問題を実際に変える道具」。

人のやる気や注意力に頼るのではなく、作業や流れの構造を改善することで、持続可能な成果をつくり出すための手法です。

IE七つ道具の概要と導入メリット

さて、IE七つ道具を問題解決のための手法と位置付けました。

本稿では、IE七つ道具の全体像と活用方法を整理し、QCとの違いと使い分けも踏まえながら、「人を責めずに仕組みを変える現場改善」の実践方法を見ていきます。

この章では、まずIE七つ道具の基本的な考え方と全体像を整理します。

さらにQC手法との違いや、現場で導入する際のメリットについても触れ、次章以降で解説する具体的な手法への橋渡しを行います。

IEとは?製造現場での役割と効果

IE(Industrial Engineering)とは、日本語では「産業工学」と訳され、

作業や工程を科学的に分析し、効率や安全性を高める手法です。

製造現場では「動作」「時間」「工程」を要素ごとに分解し、どこにムダや不合理があるかを明確にします。

例えば、QCの分析で「同じ製品を組み立てているのに、Aさんは10分、Bさんは15分」と差があることが分かったとします。

ここでIEを用いれば、「工具の置き場所が遠い」「部品の取りやすさが違う」といった原因を具体的に突き止めることができます。

また、QCのデータから「後工程で待ち時間が多い」という事実が見えたとしましょう。

IEの工程分析を行えば「部品供給が遅れている」「ラインのバランスが崩れている」といった流れの不合理を明らかにし、改善策を設計することができます。

このようにQCが「課題を見える化する」道具であるのに対し、IEは「その課題をどう変えるか」を示す道具です。

IEを取り入れることで、仕組みそのものを改善するアプローチが可能になります。

IE七つ道具の全体像と特徴

IEとQCの違いはご理解頂く事が出来たのではないかと思います。

端的に述べると、「やりにくい作業をやりやすく変える」ためのツールです。

こう聞くと、是非活用したくなりますよね。

ここでは、そんな要望にお応えできるように、代表的なIE七つ道具を紹介します。

- 動作研究:作業を細かく分解し、不要な動きを取り除く。

- 時間研究:作業時間を測定し、標準時間を設定する。

- 工程分析:作業の流れを図に描き、停滞やムダを見つける。

- レイアウト分析:設備や人の配置を見直し、動線を短縮する。

- 稼働分析:設備の稼働・停止を記録し、真の能力を把握する。

- 連合作業分析:複数人の作業を同時に観察し、役割分担を最適化する。

- 標準作業票:改善内容を手順化し、誰でも同じやり方で作業できるようにする。

これらの道具に共通しているのは「数字やデータに基づいて作業を見える化する」ことです。

ただし、QCが「問題の大きさや発生頻度」を捉えるのに対し、

IEは「作業そのもののやり方」を捉える点に特徴があります。

例えば、QCでは「不良が多い」と分かったとしても、それが作業手順に起因するのか、レイアウトの悪さに起因するのかまでは示せません。

そこでIE七つ道具を使って「手順の重複」「工具の配置」「人の動きのムダ」といった具体的な改善ポイントを可視化し、具体的な改善を進めていくのです。

QC手法との違いと使い分け

ここまでQCとIEの役割を文章で整理してきましたが、実際の現場を想定した具体例で見ていきましょう。

具体例で見るQCとIEの使い分け

| ケース | QCでの活用(課題発見) | IEでの活用(解決設計) |

|---|---|---|

| 例1 組立工程で不良が多発 | – チェックシートで不良の発生状況を記録。 – パレート図で「部品取り付け不良」が全体の6割と判明。 – 魚骨図で「手順の複雑さ」「部品供給の不安定さ」が要因候補に。 | – 動作研究で「部品を探す動作」が多いと確認。 – 時間研究で標準時間を設定し、「供給遅れ」が後工程の待ち時間を生んでいると判明。 – 工程分析でレイアウト改善を設計し、部品置き場を最適化。 |

| 例2 仕上げ工程で作業時間にばらつき | – ヒストグラムで「早い人と遅い人の作業時間差」が大きいと見える化。 – 散布図で「経験年数と作業時間」に弱い相関を確認。 | – 標準作業票を作成し、熟練者の作業を明確化。 – 作業の見える化で技能を共有し、新人でも再現できる仕組みに。 – 改善後の標準化で時間のばらつきを縮小。 |

このように、QCは「事実をデータや図で明らかにする」道具、IEは「構造や仕組みを見直して改善する」道具として補完関係にあります。

QCで発見した事実をIEで解決につなげる、この一連の流れを意識して活用することが、現場改善の成功の鍵となります。

現状把握のためのIE七つ道具:作業と工程を分析する三つの手法

IEの役割とQCとの違いはご理解いただけましたでしょうか。

ここからは早速IE七つ道具の紹介に入っていきたいのですが、本章ではその中でも「作業や工程を細かく分解して非効率を見抜く」3つ――動作研究、時間研究、工程分析――に触れていきます。

これらは「人の頑張り不足」ではなく「仕組みの設計不良」を可視化できる道具です。

動作研究:作業を細かく分けてムダを見抜く

動作研究は、作業を構成する一つひとつの動作を観察・分類し、効率化の余地を見極める手法です。

ポイントは「全ての動作が同じ価値を持つわけではない」という認識を持ち、価値を生むものとそうでないものを切り分けることにあります。

動作は大きく、必要動作・不随動作・不必要動作の3つ区分に分けられます。

そして、以下の順に対応を行います。

具体的な動作を基に、それぞれがどれに割り振られるか、以下の表を基に確認してみましょう。

| 動作 | 区分 |

|---|---|

| 加工 | 必要動作 |

| 組立 | 必要動作 |

| 検査 | 付随動作 |

| 搬送・運搬 | 付随動作 |

| 位置決め | 付随動作 |

| 部品・工具を探す | 不必要動作 |

| 無駄な歩行・移動 | 不必要動作 |

| 手待ち | 不必要動作 |

必要動作は、製品に直接付加価値を与える中核の動作であり、削減することはできません。

一方で、付随動作は付加価値を生まないものの、必要動作を行うために欠かせない動作です。

工夫次第で短縮や効率化が可能です。

そして、不必要動作は完全にムダな動作となります。

例えば、ネジ締め工程を観察すると、「ネジをドライバーで締める」は必要動作ですが、「ネジを探す」「落としたネジを拾う」といった動作は不必要動作に分類されます。

また「ネジを穴に合わせる」といった位置決めは付随動作であり、治具や作業台を工夫すれば短縮できる余地があります。

セオリーでは、不必要動作の削減 ⇒ 不随動作を減らす ⇒ 必要動作の効率化 という流れで改善活動を進めていきます。

このように動作研究では、「どの動作が本当に必要か」を可視化することで、改善の焦点を明確にし、ムダ取りの優先順位をつけることができるのです。

時間研究:作業を分解して基準をつくる

作業の効率を高めるうえで欠かせないのが 「標準時間」の設定 です。

標準時間とは、ある作業を熟練度平均の作業者が、一定の作業条件下で行ったときに要する時間を意味します。

このとき重要なのは、作業全体をひとまとまりで計るのではなく、「部品を取る」「位置を合わせる」「締め付ける」などの要素単位で時間を計測する ことです。

要素ごとに細かく計測することで、どこにムダが潜んでいるのかが明確になり、改善の余地を正確に把握できるようになります。

こうして設定された標準時間は、作業改善の基準となり、工程間の負荷バランス調整や生産計画の精度向上にもつながります。

時間研究の基本的な流れ

- 対象作業の選定

工程全体ではなく、ボトルネックや負荷の大きい作業を優先的に選ぶ。 - 要素作業への分解

「部品を取る」「位置を合わせる」「ボルトを締める」など、作業を細かい要素に分ける。 - ストップウォッチなどによる計測

要素ごとに複数回測定し、平均値を求める。

(例:部品を取り出す動作=平均 4.2秒) - レイティング(補正)

測定者の速さや熟練度に応じて「標準的な作業者ならどれくらいか」を補正する。 - 余裕時間の付与

疲労や段取り替え、機械待ちといった要素を加味して、実務に即した「標準時間」を設定する。

例えば「ボルト締め作業」を分析した場合:

| 要素作業 | 時間(秒) |

|---|---|

| 部品を手に取る | 3 |

| ボルトを位置に合わせる | 5 |

| ねじ穴を探しながら位置を微調整する | 12 |

| 電動工具で締める | 7 |

| 完了品を置く | 3 |

| 合計 | 30 |

このとき「ねじ穴を探す」という不随動作が全体の中で突出して時間を占めていることが分かります。

このムダを削減するために、ガイドピンを設けたり、治具で位置決めを容易にするといった改善策を講じれば、作業時間を大幅に短縮できます。

ここに作業者の熟練度を考慮した補正と、休憩や小休止の余裕を加えて、標準作業時間を設定します。

この「標準時間」があることで、改善効果を定量的に評価できるようになります。

「改善前は30秒かかっていたが、改善後は25秒になった」という形で、数値をもって効果を証明できるのです。

工程分析:作業の流れを分解し、ボトルネックを見つける

工程分析とは、製品が完成するまでの一連の流れを「加工」「検査」「運搬」「停滞」といった区分に分け、それぞれの順序や時間を記録して可視化する手法です。

動作研究が「一人の作業者が行う一工程の動きを細かく分解してムダを見つける」のに対し、

工程分析は「部品や製品が完成するまでの流れ全体」を可視化します。

つまり、動作研究が“顕微鏡的な視点”であり、工程分析は“俯瞰的な視点”。

両者は補完関係にあり、組み合わせることで現場改善の効果を高めます。

ここで重要なのは、加工時間こそが唯一、製品に付加価値を与える時間であるということです。

一方で、運搬・停滞・検査といった非加工時間は、付加価値を生まない「ムダ」であり、削減対象となります。

工程分析の本質は、以下のような「価値を生まない時間」を徹底的に洗い出し、減らすことにあります。

- 停滞の発見:加工機の待ち時間や仕掛品の滞留

- 運搬のムダ:距離が長い、運搬回数が多い

- 順序の非効率:工程順が悪く、戻りややり直しが発生

例えば、ある工場で分析をしたところ、「加工15分に対して、運搬と停滞で合計20分以上を費やしていた」という事実が見つかりました。

この場合、作業者のスピードを上げるのではなく、レイアウト変更や仕掛品削減によって全体のリードタイムを短縮することが有効になります。

要するに、工程分析の目的は 「付加価値を生む時間以外を徹底的に減らす」 ことです。

部分的な改善ではなく、生産の流れ全体を最適化する視点を提供するのが、この手法の最大の強みです。

改善実行のためのIE七つ道具:現場へ落とし込む3つの手法

前章では、IE七つ道具のうち「動作研究」「時間研究」「工程分析」を取り上げ、作業や工程の改善対象を明らかにする方法を確認しました。

次のステップは、それらの分析を基に 具体的な改善を現場にどう展開するか です。

IE七つ道具の中には、現場のレイアウトや設備の稼働状況、チームでの作業分担を対象とするツールも用意されています。

これらを活用することで、個人単位の作業効率だけでなく、工程全体やチーム全体の流れを改善することが可能になります。

ここでは、実践的な3つのツール、すなわち 「レイアウト改善」「稼働分析」「連合作業分析」 を紹介します。

それぞれが「どのような場面で役立つのか」「どのように改善に直結するのか」を具体例を交えて見ていきましょう。

レイアウト改善 ― 作業効率を高める職場設計

製造現場の効率を大きく左右する要素のひとつが レイアウト です。

どれだけ作業手順を改善しても、部品や工具の配置が不合理であれば、

従業員は「探す」「歩く」「運ぶ」といった非付加価値の動作に時間を奪われてしまいます。

レイアウト改善の基本は、

- 必要なものを必要な場所に置く

- 動線を短くする

- 一方向に流れるように並べる

といったシンプルな原則です。

例えば、組立工程で「部品棚が作業台から5メートル離れている」というだけで、1人あたり1日の歩行距離は数百メートルに達することがあります。

棚の位置を作業台のすぐ横に移動させただけで、移動のムダがなくなり、作業時間が大幅に短縮されるケースも珍しくありません。

また、レイアウトを見直す際は 工程全体の流れ も重要です。

例えば「前工程から部品が逆方向に運ばれてくるため、仕掛品が通路を塞いでしまう」といった問題は、多くの現場で見られます。

この場合、工程の並びを一方向の流れに揃えることで、仕掛品の停滞を防ぎ、搬送の手間を削減することができます。

つまり、レイアウト改善は単なる配置換えではなく、作業の中で生まれる“ムダな動作”を根本から削減する手法です。

小さな変更であっても、現場の効率や安全性を大きく改善する効果が期待できます。

稼働分析 ― 設備の真の能力を見抜く

稼働分析は、設備の稼働状況を「加工・段取り・停止・待ち」といった要素に分解し、時間の使われ方を可視化する手法です。

これにより、設備間の比較と設備単独の問題特定の両方を行うことができます。

例えば、設備Aと設備Bを比較したケースを考えてみましょう。

設備Bは、1日のうち約7時間を加工に充てており、安定した稼働を実現しています。

一方、設備Aは加工時間が5.5時間にとどまり、残りの時間の大部分を段取りや待ち時間が占めていました。

この比較から、優先的に改善すべき対象は設備Aであることが明確になります。

さらに内訳を見ていくと、設備Aでは特に「段取り替え」に1時間以上が費やされており、これが稼働効率を最も下げている要因であることが分かります。

つまり稼働分析は、「どの設備に改善の手を打つべきか」を見極めるだけでなく、その設備の中で最も大きなロスがどこにあるのかを 特定することができるのが強みです。

改善の焦点が明確になれば、取り組みはより効果的かつ効率的に進められます。

連合作業分析 ― チーム作業の最適化

製造現場では、1人で完結する作業ばかりではなく、複数人で行う「連合作業」が多く存在します。

しかし、このとき役割分担や作業の流れが適切でなければ、効率は一気に低下してしまいます。

連合作業分析とは、チームでの作業を観察し、誰が作業していて、誰が待っているのか を明らかにする手法です。

例えば、組立ラインで3人が配置されている場合を考えましょう。

- 作業者Aが部品を段取りしている間、作業者BとCが手待ちになっている

- 作業者全員が同じ部品に同時に取り掛かるため、逆に干渉が発生し効率が落ちている

こうした状況は、工程全体を眺めているだけでは見えにくく、実際に時間の流れに沿って「誰が動いているか」「誰が止まっているか」を図に落とすことで初めて明確になります。

連合作業分析の目的は、適正な人数配置と作業順序を設計し、チーム全体の効率を高めること にあります。

たとえば先ほどの例であれば、段取りを1人が終えたらすぐに別の作業へ移れるよう役割を組み直すことで、全員が常に付加価値のある作業に関われるようになります。

属人的な頑張りではなく、仕組みとして作業を最適化する――それが連合作業分析の大きな価値です。

IE七つ道具による標準化と定着

改善を実行しただけでは、現場に成果は根づきません。

誰が担当しても同じやり方で作業できるようにする「標準化」が不可欠です。

属人的な改善に留めてしまうと、担当者の異動や交代とともに効果は失われます。

改善内容を仕組みに落とし込み、組織全体のやり方として定着させることが大切です。

IE七つ道具を活用した改善は、最後に定着の仕組みを整えることで初めて持続的な効果を発揮します。

標準作業票を用いた作業標準化

標準化の代表的な方法が「標準作業票」です。

標準作業票は、作業手順・作業時間・作業順序を一枚にまとめたもので、作業者が迷わず同じやり方を再現できるように設計されています。

特徴

- 作業の手順を明示し、担当者間の差をなくす。

- 各工程にかかる標準時間を示し、効率と負荷のバランスを可視化する。

- レイアウト図や工程順序図を盛り込み、直感的に理解できる形にする。

作り方の要点

- 改善後の作業を観察し、手順を細かく分解する。

- 各作業にかかる時間を測定し、標準時間を設定する。

- 工程順序とレイアウトを整理し、誰でも理解できる形式にまとめる。

- 作業者に展開し、実際に使われる中で修正を加え完成度を高める。

標準作業票は教育の教材としても有効です。

新任者は標準作業票を見ながら作業を学び、経験を積むうちに自然と標準的なやり方を身につけられます。

また、管理者にとっては現場の実態を把握するための指標となり、改善余地を探る手がかりにもなります。

このように標準作業票は「改善を形に残すツール」であり、「改善を次の改善につなげるプラットフォーム」でもあります。

継続的改善への接続

標準作業票を作成しても、それで改善活動が終わるわけではありません。

現場は常に変化し続けており、設備の更新や人員の入れ替わり、製品仕様の変更などによって、最適な作業手順も変化します。

したがって、標準作業票は「現時点での最良のやり方」を記録したものであり、定期的な見直しが欠かせません。

標準作業票を起点に現場を観察すると、時間が延びている工程や不具合が発生しやすい手順が浮かび上がります。

それらは新たな改善テーマとなり、再びIE七つ道具を活用した改善につながります。

こうした「改善 → 標準化 → 再改善」の循環を繰り返すことで、現場の効率や品質は着実に向上します。

この継続的改善の仕組みは、単なる効率化にとどまりません。

教育や安全性の強化、品質の安定にも寄与し、最終的には「改善が当たり前の文化」を育てる基盤となります。

標準化と改善の循環こそが、IE七つ道具を活かした現場改善の真の姿なのです。

標準作業票を作成し、作業を標準化したとしても、それで終わりではありません。

現場は人員・設備・製品の変化に応じて常に動いています。

したがって、標準作業票も「現時点での最良のやり方」を記録するものとして、定期的な見直しが必要です。

QC七つ道具による見える化 → IE七つ道具による改善実行 → 標準作業票による標準化、この流れを繰り返すことで、改善は定着と深化を繰り返し、組織の力として積み上がっていきます。

まとめ

これまでの連載では、生産性を高めるために必要な視点と手法を段階的に見てきました。

まず、生産性を上げなければならない理由を整理し、人手不足やコスト増といった外部環境が、現場の効率化を避けて通れない課題であることを確認しました。

次に、VEの考え方を通じて「対象の機能は何か」という視点を持つ重要性を示しました。

機能を基準に考えることで、単なるコスト削減ではなく、価値を最大化するための改善に取り組めることを明らかにしました。

さらに、QC七つ道具とIE七つ道具の違いに触れ、問題を見える化して整理する段階と、それを効率化へとつなげる段階があることを整理しました。

見える化と効率化、この二つの流れがあって初めて改善は実効性を持ちます。

そして最後に、改善を一過性で終わらせないための仕組みとして「標準作業票」を取り上げました。

改善後の手順を誰もが再現できる形で残し、さらにその標準を起点に新しい改善サイクルを回すことが、生産性向上を継続的に支えることを確認しました。

全五回の連載を通じて、皆様の職場における課題の再認識や、改善へのきっかけになったのであれば、幸いです。

最後まで、ご覧いただき、ありがとうございました。