生産計画表は生産統制をする目的で

作成する見える化ツールです

でもその作り方は正直

その職場によって千差万別であり

最適化方向も製品や事業方針により

まったく別モノとなってしまいます

その一方で基本的な考え方や知識は

共通化していることも多いため

今回は生産計画の種類と目的

そして代表的な生産計画表のタイプ

更には生産計画表の作り方について

ご紹介していきたいと思います

最後にはエクセルテンプレートも

無料ダウンロードできますのでぜひ

最後までお付き合いくださいませ

生産計画の種類と目的

生産計画にはその計画範囲でもって

大きく3つの種類があります

計画2:中日程計画

計画3:小日程計画

これら3つの生産計画について

その目的を整理していきましょう

計画1:大日程計画

1つ目は大日程計画です

所定の時期における販売量と納期を

あらかじめ予測(需要予測)して

それらを満足できる生産が可能か

検証するために作る長期計画です

一般的に3ヵ月から1年以上の単位で

必要な設備、労働力、資材などを

あらかじめ算定しておくことで

効率的生産ができるよう調整します

おおまかに全体像を把握することで

3ヵ月~年間単位で事前準備する

それがこの計画の目的となります

計画2:中日程計画

大日程計画の次には

中日程計画を策定します

1~3ヵ月までを範囲で策定する

部門別の月次計画のことです

必要に応じて週・日単位での

詳細確認も行うこともあります

具体的には

①生産・品目・数量・納期の明確化

②生産能力の確認・手配・調整

③検査や運搬などの業務の手配

④平準化生産の検討と事前手配

などの生産準備につなげます

この計画を策定することによって

実現性がぐぐっと高まります

計画3:小日程計画

中日程計画をもとに個別の作業者や

設備ごとに立てられる日程計画です

日や時間、分単位で

設備や作業者に作業を割り当てる

そんな目的を持っています

具体的には

①納期・数量の明確化

②設備・作業者に適切な量の仕事の割り当て

③もっとも生産性高くなるよう全体調整

を施す最終的な着工指示となります

多くの製造現場ではこの生産計画が

もっとも目にする生産計画ですよね

代表的な生産計画表のタイプ

最終的に作成される小日程計画

これを表現したものを最終的に

生産計画表と呼ぶ現場が多いです

ではそんな生産計画表には

どんなタイプがあるのでしょうか?

ちょっと紹介してみましょう

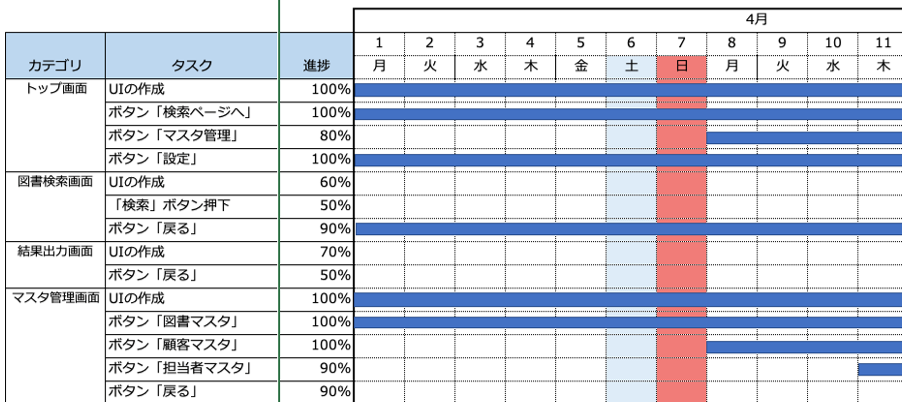

バーチャート工程表

縦軸に作業項目(タスク)を並べ

横軸に作業を行う日付を記入したもの

とてもシンプルでわかりやすいですね

一方で各タスク間の関連性が

分かりづらいという弱点もあります

このバーチャートは一般的には

ガントチャートと呼ばれることが

多いのですが厳密には違うんです

本当のガントチャートは次の表です

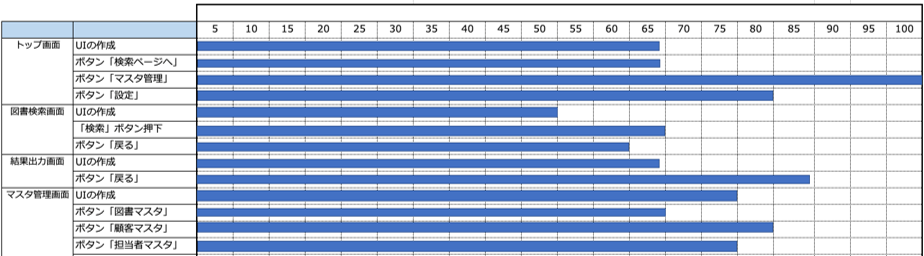

ガントチャート工程表

ガントチャートはバーチャートに

よく似てはいるのですが

横軸に日付ではなく作業の進捗率を

記入したチャートが正式な形状です

バーチャートと比べて横軸が

日時から進捗率に変わっただけで

スケジュールが見やすいという特徴は

バーチャートと同じですよね

またタスク間の関連が分かりづらい

特徴もバーチャートと同じです

さらに見慣れないかもしれませんが

次のように工程表も存在しています

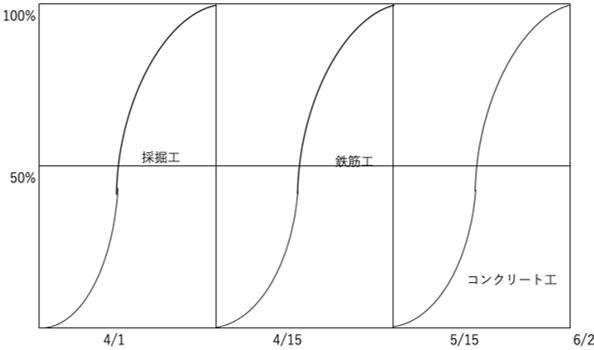

グラフ式工程表(曲線式工程表)

バーチャートとガントチャートの

特徴を併せ持つのがグラフ式です

縦軸に進捗・横軸に日時を記入し

曲線で進捗具合を表現します

作業予定日時と進捗率が同時に

わかるというメリットがあるものの

作成方法がやや複雑であること

そしてタスク間の関連性が

分かりづらいという点が弱点です

バーチャートやガントチャートと

ここは同じですよね

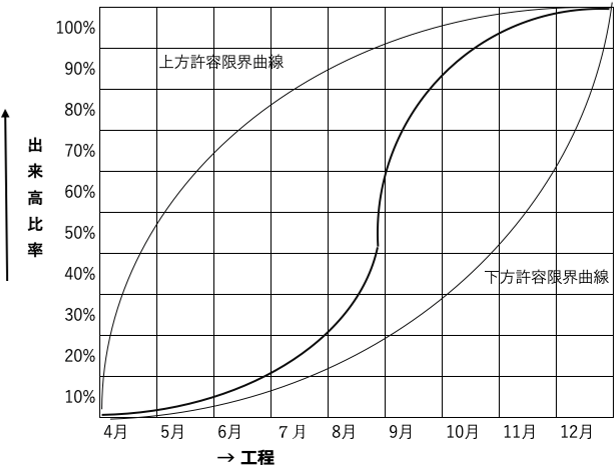

工程管理曲線

工程管理曲線は、全体の進捗具合を

把握するのに適した作業工程表です

縦軸に進捗率(%)

横軸に日時を記入します

上方、下方許容限界曲線を記入し

予定よりもどれだけ遅れていいか

早められるのかが確認ができます

全体進捗の確認が可能となる反面

各タスクの進捗を見ることが不可能

というデメリットも持っています

一長一短ということろです

ネットワーク工程表

最後はネットワーク工程表です

円と矢印なぞ図表を利用することで

各タスクにかかる工数と

各タスク間の関連性を示した

作業工程表となります

主にあるタスクが終わらないと

次のタスクに移れない工程

つまりウォーターフォール型の

工程によく用いられる工程表です

いわゆる新QC7つ道具である

『アローダイヤグラム法』を活用し

作業のスタートからゴールまで

矢印でつながっているので

各作業の相互関係や順序が単純に

わかりやすくなっている表です

アローダイヤグラム法について

以下のリンクで詳しく説明してます

他に矢線図、PERT図とも呼ばれます

生産計画表の作り方

ではそんな生産計画はどう作るのか

その作り方を紹介していきましょう

作り方2:歩留&良品率で生産数算定

作り方3:生産リードタイムで着工日算定

作り方4:制約条件や能力で全体調整

ではシンプルではありますが

4つのステップに分けて説明します

作り方1:出荷納期&数量を確認

まずは計画する対象期間の中で

製品を出荷する納期および

数量の確認からスタートします

どの製品がいつどれだけ必要なのか

漏れなく、ダブりなくすべての

生産のゴールを確認することが

最初のステップです

これはおわかりですよね

作り方2:歩留&良品率で生産数算定

次は生産対象となる製品についての

歩留や良品率を調査・把握します

歩留とは材料100とした時の

良品の割合を示します

材料を削って製品にする工程なら

100の材料を削って製品75なら

歩留は75%ということになります

つまり75の出荷が必要な場合

材料は100必要だと計算します

また良品率は100着工した時の

良品の割合を指します

100着工して95が良品なら

良品率は95%ということです

そのため歩留75%、不良率95%

そして100の出荷が必要なら

着工:106(=100÷95%)

材料:142(=106÷75%)

要するに不良になる分を逆算して

着工数を決定する

さらに削られる分を逆算して

購入する材料数を決定する

そうやって生産に必要な

着工数と購入数を算定します

作り方3:生産リードタイムで着工日算定

着工数と購入数が算定できたなら

それを着工が必要な、材料が必要な

日程を算定していきます

これには生産リードタイムという期間を

逆算して着工日を決めていきます

この生産リードタイムというのは以下の

3つのリードタイムの総和で決まります

②加工リードタイム

③停滞リードタイム

①情報リードタイム

情報リードタイムとは情報伝達あるいは

間接業務処理にかかる期間のこと

具体的には

顧客要求の確認や設計作図&出図

材料手配、この生産計画策定などが

この期間に入ってきます

もちろん生産リードタイムに影響大ですが

出荷に関わるリードタイムではないため

今回の生産計画の生産リードタイムからは

この情報リードタイムの期間は除外下さい

②加工リードタイム

これは加工そのものに関わるリードタイム

これには材料加工、ワーク脱着、

段取、検査、運搬などが入ります

過去の実績からも把握できますが

少しだけ余裕をみるため若干増やす

のも職場によっては検討すべきです

③停滞リードタイム

もっともやっかいなのは

この停滞リードタイムです

手待ち、ロットまとめ、仕掛りなど

状態が変わらずただ単に時間だけが

過ぎてしまうリードタイムです

このリードタイムをどう読むかで

生産効率のレベルが変わります

ここで余裕を持ちすぎると

工程は着工待ちが多くなり

余裕がなさすぎると出荷納期が

守れなくなるリスクが高まります

実はこの停滞リードタイムなのですが

経験と勘で決定している会社が多く

ほとんどの場合、余裕気味で

効率がよくないため収益性を

圧迫していることが多いです

やはりここは常に最適化を考え

実績情報を収集・分析して

継続的な改善を進めたいところ

あなたの職場ではいかがでしょうか?

作り方4:制約条件や能力で全体調整

これで生産の着工数と着工日

必要な材料の購入数と納入日が

算定できたことになります

しかしこれで実現可能かというと

そうではありませんよね

この製品はこの設備でしか生産不可

一定のレベル以上の作業のみ対応可

などの制約条件がある場合

ただ機械的に並べただけでは

実際の生産はできません

なのでその制約条件を事前に加味し

設備や作業者の負荷時間を算定

各々の稼働・作業スケジュールを

生産計画表を使ってシミュレートして

出荷に間に合うかどうか確認して

全体調整を行う必要があります

間に合わない場合は別途

前倒ししてスケジューリングし直し

生産計画表を完成させます

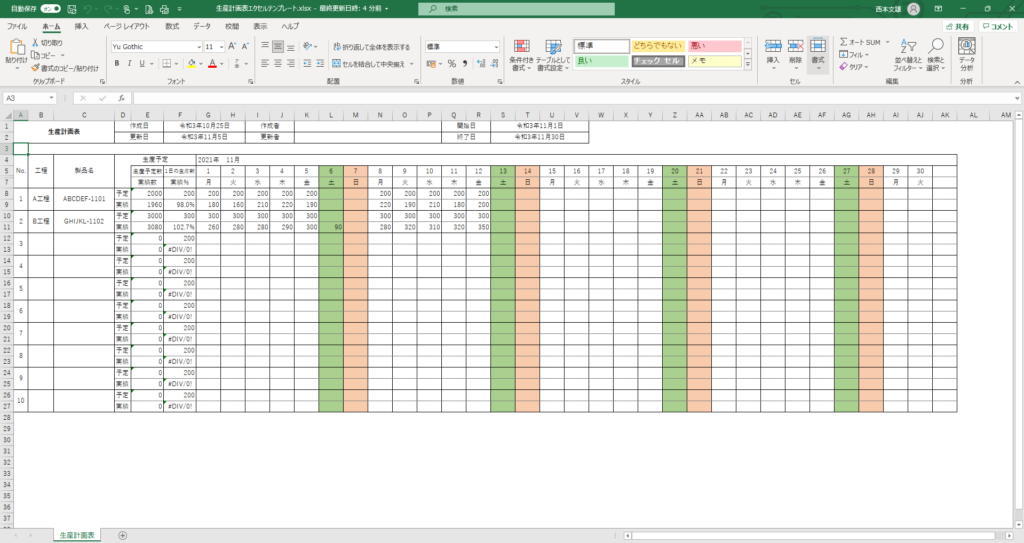

生産計画表のエクセルテンプレート

自社に最適な生産計画表はやはり

ご自身で検討していくことが

何より役に立つ書式になります

ただし参考例がないと考えにくいため

以下の書式に入力されたアドレスに

生産計画表エクセルテンプレートが

ダウンロードできるリンクを送ります

ぜひ生産計画表を作成する時に

このテンプレートを参考にして下さい

このエクセルテンプレートでは

年と月を入力すれば土日の列に

自動的に色を着色してくれます

(注:2007 Excel以上のみ)

ちょっとしたことですが

結構便利ですよね

生産計画表の作り方まとめ

さて生産計画の基礎的な知識

そして生産計画表の具体的な

作り方についての説明は以上です

何度もお伝えしますがやはり

最適な生産計画表のカタチは

職場によって千差万別です

それはおそらく管理している

現場やスタッフの感覚やアイデアが

どこの書式を参考にするより

優先すべき方向性だからです

なぜなら、管理するのは

現場の作業者や管理スタッフです

現場をよくするのは

その現場のヒト達であるべきです

ぜひムダのない生産の実現のため

ご一考いただければ幸いです

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために