事業は収益性を確保する必要がある

だからこそ工場を効率化する

あるいは生産性向上に取り組む

なんて考え勝ちですよね

確かにそのとおりなんですが

そこを起点として発想する効率化や

生産性向上って続かないんですよね

だって社員に響かないんだもの、笑

だったら効率化や生産性向上に対し

どう取り組んでいけばよいのか?

あるいはどんな方法が適切なのか?

生産性向上の取り組み方法について

今回はお話ししていこうと思います

本日も読み終えるまでのお時間

しばらくお付き合いくださいませ

工場の効率化とはなにか?

ではそもそも効率とは

どういうことなのでしょうか?

まずは一般的な意味合いを

辞書で調べてみましょう

効率(読み方)こう-りつ〔カウ‐〕

1 機械などの、仕事量と消費されたエネルギーとの比率。「効率のよい機械」「熱効率」

2 使った労力に対する、得られた成果の割合。「効率のよい投資」[類語]能率・効率的・能率的

出典 デジタル大辞泉/小学館 より

2の使った労力に対する成果の割合

という意味合いがしっくりきますね

つまり。。。

○ 同じ労力で大きな成果を得る

○ 小さな労力で同じ成果を得る

○ 小さな労力で大きな成果を得る

の3種類の改善を進める取り組みを

『効率化』だと言えます

例えばこの労力というのを

ヒトが働く時間と読み替えます

そうすると

○ 同じ時間で多くの製品を作る

○ より短い時間で製品を作る

○ より短い時間で多くの製品を作る

ことが効率化である、ということ

つまり効率化の方向性というのは

① より多くの製品を作る

② より短い時間で作る ための

体制づくりを言うわけです

①を知らない方も多いですよね

製造業の生産性向上とはなにか?

では次は生産性向上なのですが

同様に辞書表現を確認しましょう

生産性(読み方)せいさん-せい

〘名〙 労働、設備、原材料などの投入量とこれによって作り出される生産物の産出量との比率。労働生産性、原材料生産性、資本生産性などがある。生産の効率性を示す指標として用いられる。生産率。〔尖端語百科辞典(1931)〕

出典 精選版 日本国語大辞典/小学館 より

「生産の効率性を示す指標」ですから

効率と似てるのはそのはずですよね

その効率性を向上させることが

生産性向上というわけです

とりわけ近年、注目されている

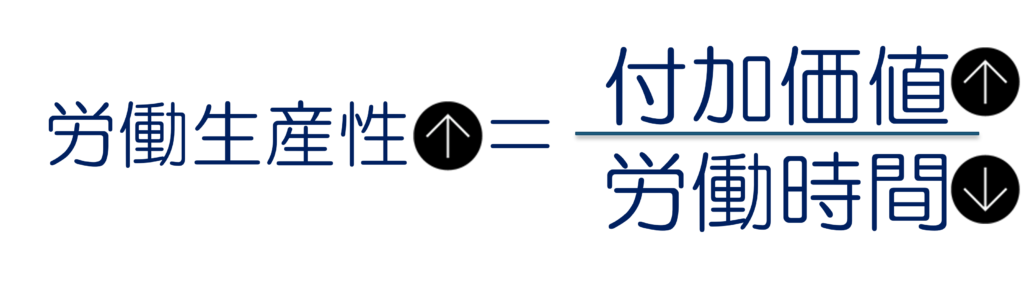

労働生産性を改めて紹介しましょう

労働生産性とはなにか?

労働生産性とは、

付加価値額を労働時間で割った指標

そもそも付加価値額とは

売上高から外部調達した経費額を

差し引いた金額

つまり我が社で付けて加えた価値を

金額換算したものが付加価値額です

そして労働時間1時間あたりで

どれだけ付加価値額を生み出せるか

それを数値換算したものを

『労働生産性』と呼ぶわけです

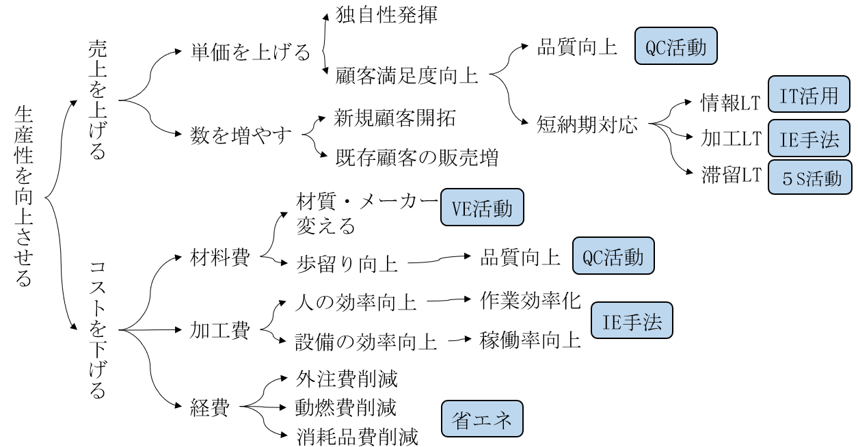

この生産性を向上させるには

2つの方向性と手法があるんです

生産性を向上させる2つの方向性

生産性を向上させる方向性は

ほぼ規定路線というか

有効な手法が確立されているのが

製造業の世界なわけです

ですが、やり方がわかっていても

進まないのが多くの工場の

現実なんですよね

工場を効率化する方法

だったら進んでいる工場は何を

どう取り組んでいるのでしょうか?

代表的な方法を解説していきます

取組2:目標が社員に伝わっている

取組3:改善活動が展開されている

この3つがしっかりできてこそ

工場の効率化=生産性向上が

実現できるようになります

どういうことか?

解説を進めていきましょう

取組1:自社らしさを理解できてる

まずは自社らしさを従業員みんなが

理解できていることです

自社らしさとは具体的に

Q=Quality:品質

C=Cost:価格・コスト

D=Delivery:納期 の

バランスのことを指します

我が社は他社にくらべて

品質が高いのか、低いのか

価格は高いのか、安いのか

納期は早いのか、遅いのか

結果、お客さまからどのバランスで

期待されているのか?が大切です

また自社を知るに他社を知らないと

比較しようもありませんよね

なので、ある会社では従業員全員で

他社品を研究する機会を設けてます

何が勝っていて、負けているのか?

お客さま目線でどうすれば

より買ってもらえるようになるか?

分析して対策して全員のアイデアで

改善に取り組んでいる

素晴らしいことですよね

ま、でもそこまで徹底せずとも

営業や社長から違いを説明して

それぞれ何に努力すべきなのか?

それをみんな理解している会社は

意識も高いですし一体感があります

まずは自社らしさを理解するための

取り組みがあることが大切です

取組2:目標が社員に伝わっている

自社らしさを理解したうえで

重要になってくるのは今期の目標を

社員に伝えるための取り組みの有無

我が社の取り組みとして

いつまでに何をやろうとしてるか?

結構、大切なことなのにも関わらず

社員に伝わってない工場は多いです

そりゃ、協力もできないでしょうし

勝手にやっててくださいになります

一部の管理職だけで抱え込んで

結局、何も進んでなくて何年も

経過してます、と悩んでいる社長に

よくお悩み相談を受けてます、苦笑

でも多くの経営者は社員を

信用していないことが多いので

そもそも目標を伝えても協力なんて

もらえるはずがないと思ってます

実際はそんなことないんですけどね

なので社員を信用してる会社には

しっかり今期の目標が伝わって

社員もそれに応えようと努力できる

そういう関係をつくるための取組み

それが2つ目に重要になるわけです

取組3:改善活動が展開されている

自社成長の方向性が理解されていて

我が社の目標を把握できていれば

あとは改善の機会があるかどうか

つまり改善活動を展開する取組みが

重要度を増してきます

と、いうか実改善ですから

この機会がないと有効な成果は

得にくい状態と言えますよね

もちろん、明日からしっかり

改善していってね!と言っても

なかなかできるわけがありません

そのため個人でなくチームによる

改善活動を習慣化させる必要が大切

まずは全員の理解が得やすい

整理・整頓・清掃=3S活動

それができるようになれば

品質改善に取り組むQC活動

ツールに慣れてくれば高度な

IE手法も使えるようになるはず

そうやって段階的に改善技術を

高めていく組織的取り組みが

重要度を増していくというわけです

おわかりですよね

製造業の生産性向上への取り組み~工場を効率化する方法~まとめ

さていかがだったでしょうか?

工場を効率化=生産性向上への方法

取り組みはシンプルですよね

経営者と従業員がお互い信用して

1つのチームとして技術や効率を

追求するための体制づくりを進める

希望的観測なんかじゃなくて

それが必要とされているということ

もう、ひとりで悩むなんてことは

やめて欲しいな、と思っています

あなただけの会社ではないですから

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために