前回は変化点管理の重要性と

変化点管理ボードの運用事例を

画像と共に紹介しました

[getpost id=”5565″]

でも重要なこの変化点管理ボードも

変化点管理の理解が進まないために

十分に役立ててない工場が多いのが

実際の姿なんですよね

なので今回はその変化点管理を

実際に検討しながら理解を深める

変化点管理シート(エクセル)の

活用事例についてお話を進めたく

ぜひこの記事を最後まで読んで

『あ、そういうことか!』と

変化点管理の目的や

変化点管理シートの使い方について

ご理解をいただけると幸いです

今回も読み終えるまでのお時間

しばらくお付き合いくださいませ

変化点管理の目的

変化点管理はいったい何のために

つまり、

何を目的に変化点管理を行うのか?

改めて変化点管理の目的について

以下の3つに整理してみましょう

目的2:未然防止策を量産する

目的3:QCDレベルを向上させる

それぞれもう少しだけ

補足してみましょう

目的1:異常発見の仕組みづくり

変化点管理を行う目的の1つ目は

異常発見の仕組みづくりをすること

不良発生の前兆を『異常』と呼び

その異常を発見することは

トラブル回避には有効は手段です

しかし普通に自然に

『異常』を見つけるためにはヒトの

注意を集中させる必要があります

しかし実際の作業現場や職場には

ありとあらゆるモノや状況が存在し

すべてに注意を集中させることは

物理的に困難であり不可能ですよね

なのでもっとも結果に影響を与える

4M=ヒト、材料、設備、方法の

変化に意識を集中させることで

大きく異常発見の仕組みをつくる

これが変化点管理を行う1つ目の

目的だということです

目的2:未然防止策を量産する

変化点管理を行う2つ目の目的は

未然防止策を量産していくことです

1つ目の目的で異常発見を仕組化し

その異常発見をきっかけとして

その異常がなぜ発生するのか?

その要因を見つけて対策を施します

つまりモグラタタキのように

発生して対応、発生して対応でなく

そもそも発生させない未然防止策を

職場に量産させていくことが大切

その積み重ねによって徐々に

『異常』そのものを発生させない

職場づくりが狙いだというわけです

これが変化点管理を行う2つ目の

大きな目的です

目的3:QCDレベルを向上させる

変化点管理を行う3つ目の目的は

QCDレベルを向上させること

異常発見を仕組み化して

未然防止策を量産していく

そのことによって我が職場は

『異常』が発生しにくくなります

その結果ヒトが材料が設備が方法が

変化したとしても異常が出にくい

つまり外部環境や内部環境の

変化に問題なく対応できる実力が

ついている強い会社だということ

もうお気づきでしょうか?

変化点管理を行う最終目標は

ヒトが材料が設備が方法が変化しても

品質・コスト・納期に影響がない

柔軟性の高い実力を持つチームへと

成長・進化させることにあります

これは本当にすごい狙いですよね!

実現できれば本当に素晴らしいです

変化点管理シートとは?

とは言っても前述したとおり

この変化点管理の本質的な理解を

進められていない職場が多いんです

そのためモグラタタキのように

トラブル対処ばかりで忙しい職場に

なってしまっています

その変化点管理の考え方そのものを

訓練して深めていくためのシートが

『変化点管理シート』なるものです

それではこの変化点管理シートを

解説していきたいと思います

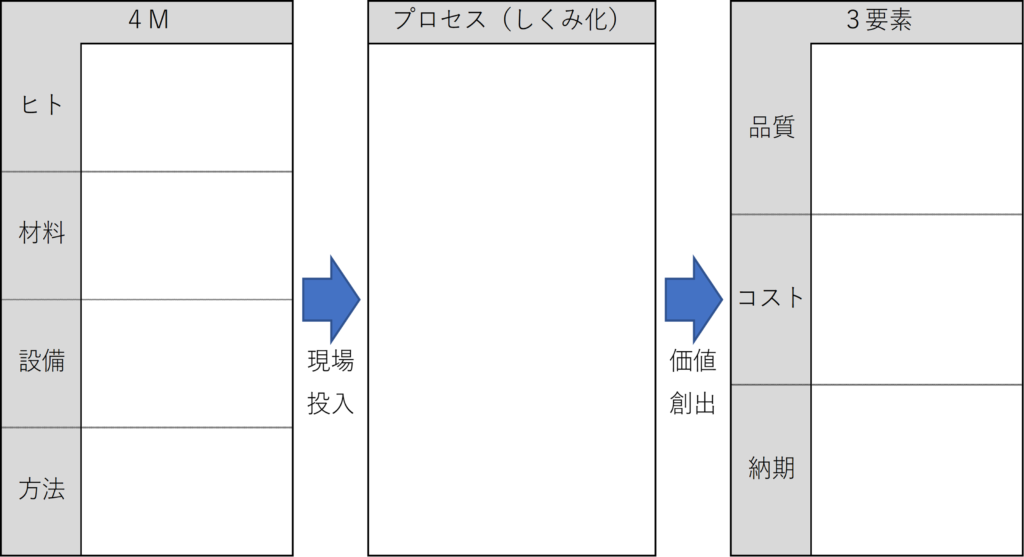

変化点管理シートの構造について

変化点管理シートは3つの枠で

構成されたフレームワークです

左はヒト、材料、設備、方法=4Mで

真ん中はプロセス(しくみ)の枠

右はQCDの3要素の枠があります

そして左から右へ時間軸を表します

つまりヒト、材料、設備、方法の

4つの構成要素をプロセスに投入し

QCDそれぞれの価値を生み出す

生産管理のモデルを模した構造が

この変化点管理シートなのです

それではこの変化点管理シートは

どのように活用するのでしょうか?

どうやって異常を発見できる能力を

訓練していけるのでしょうか?

この変化点管理シートの使い方を

この後解説していくことにします

変化点管理シートの使い方

それではこの変化点管理シートの

使い方を以下の3ステップで

説明を進めていきます

ステップ2:4Mの変化点を想定

ステップ3:対応プロセスを検討

ステップ1:理想的な状態を記入

まずは最初に右のQCDの枠に

理想的な状態を箇条書きしてみます

例えば品質トラブルがテーマの場合

品質:基準値を確保している

コスト:できるだけ安く

納期:約束の納期を遵守する など

当たり前ではあるが望ましい状態を

とりあえずメモっておきます

まずはこれが最初のステップです

ステップ2:4Mの変化点を想定

そして次にその理想的な状態に対し

起こりうる4Mの変化を記入します

例えば、

ヒト:作業者が変わる

材料:素材が変更される

設備:老朽化が進む

方法:作り方が変わる など

想定される変化点を考えて

記入していきます

ステップ3:対応プロセスを検討

そしてその変わった変化点に対して

それぞれ対応策を考えるわけです

例えばそれぞれの変化点に対し

ヒト:標準作業を徹底する

材料:同一素材に統一する

設備:定期補修化し管理する

方法:手順書を変更する など

変化が起きても問題がないよう

対応策を講じて未然防止に努めます

この対処は2つの方向性があり

・変化をなくす仕組みづくり か

・変化に追従する仕組みづくり

できるだけ後者を選択することが

強い組織づくりに貢献できるものの

難易度が高くなると言われています

ま、そりゃそうですよね

このように変化点管理シートは

時間軸を遡って考えていく

フレームワークだということです

変化点管理シートの活用事例

この変化点管理シートの使い方を

さらによく理解いただくために

研修によく使う事例を紹介します

それぞれご自身の中で考えながら

腑に落としてみてください

変化点管理シートの活用事例1:床が汚れる問題

それでは1つ目の活動事例として

自動販売機カップコーヒー問題です

ある自動販売機でカップコーヒーを

販売しているとしてこのコーヒーを

持ち運ぶときにこぼして床が汚れる

という問題があったとします

この問題を変化点管理シートで

分析してみると以下のような

活用事例となります

床が汚れる問題の活用事例

まずは右の3要素の枠に

品質:床が汚れない

コスト:コストは安く

納期:飲みたい時に飲む など

望ましい状態をメモ

その後、左の4Mの枠に考えつく

その要因を記入していきます

ヒト:こぼさず運べない

材料:量が多いから、液体だから

設備:コップが小さいから

そもそも上が開いてる構造だから

方法:手で歩きながら運んでいるから

その対策をプロセス枠に記入します

・教育する

・量を減らす

・個体にする

・コップを大きくする

・フタをする

・お盆で運ぶ

・ロボットが自動で運ぶ など

そうした対策案の中から

理想的な状態を勘案した最適案を

選択して対策していく

という活用事例を示しました

だいぶ感覚がつかめたでしょうか?

では2つ目の活用事例も

参考にしてみてください

変化点管理シートの活用事例2:まっすぐに切れない問題

次に2つ目の活動事例として

のこぎりで木材を切る時の問題です

のこぎりで木材を切る作業のときに

うまくまっすぐにきれない

という問題があったとします

まっすぐに切れない問題の活用事例

同様に右の3要素の枠に

品質:まっすぐ切れる

コスト:コストは安く

納期:期限までに切るなどと

望ましい状態をメモします

次に左の4Mの枠に考えつく

その要因を記入していきます

ヒト:木の切り方を知らない

のこぎりの使い方を知らない

材料:木が固い、ゆがんでいる

設備:のこぎりが木とあってない

のこぎりの歯が欠けている

方法:切り方と木があっていない

チカラがかかっていない

その対策をプロセス枠に記入します

・教育する

・やわらかい木を使う

・まっすぐな木を使う

・木に合ったのこぎりを使う

・新品の歯に交換する

・電のこを使う など

そうしてこの対策案の中から

最適案を選択するわけです

変化点管理シートのエクセルダウンロード

変化点管理シートの活用事例として

わかりやすいよう変化点でなく

要因分析で表現しましたが

この4M別の変化を管理するために

エクセルデータを活用します

手元で検討したり印刷して使ったり

ぜひ現場で活用してみてください

※ ただし、単なるフレームワークであるため計算機能などは付加していません。

※ フリーアドレス(gmail,yahoo!など)からの申込みはご遠慮いただいております。

変化点管理シート(エクセル)と活用事例まとめ

変化点管理シートは

狙ったQCDのバランスを取るため

必要な生産管理の基本的な考え方を

着実に育てるのに最適なツールです

もし製造工場全体を制御する立場で

これを理解していない場合

本人はそうとう苦しむと思います

ぜひその前にわかっている立場から

ぜひ知識提供してあげて下さいませ

【関連リンク】

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために