IE手法の7つ道具の動作分析(作業分析)

その代表手法のライン作業分析について

いくつかの記事で詳しく解説をしました

7つ道具は『見える化』ツールです

そのため分析を進めてムダを探り出し

最後は関係者で改善案を考えます

そう、ライン作業分析の場合は

最後の最後に作業を寄せてあげて

編成効率の向上を図ります

実はその時の重要な改善ポイントが

いくつか存在するのです!

今回はそのポイントを紹介します

ライン作業分析のおさらい

ライン作業分析についてはこれまで

4つの記事で詳しく解説をしてきました

ライン作業分析の概要は以下の記事

[getpost id=”2445″]

その中核のピッチダイアグラムはこちら

[getpost id=”394″]

そしてラインバランス改善手法の記事

[getpost id=”2451″]

さらに押さえておくべき重要ポイントも

[getpost id=”622″]

もちろんこの分析手法は本当に有名で

多くの現場で使われています

要するにそれほど効果が出やすい手法

だということです

ライン作業分析の最終段階:作業分担の見直しポイント

ライン作業分析を進めていって

ピッチダイアグラムをつくっている過程で

たくさん改善案を思いつくものです

まずは単位作業そのものを最適化して

稼働時間や良品率を上げて編成効率を向上

そうすればいよいよ作業を寄せて上げて

作業を担当する要員数を減らせます

IE手法7つ道具④動作分析(作業分析)ピッチダイアグラム作成後の改善手法-ライン作業分析編2より

要するに作業分担の取り崩しをすることで

見直しを図るわけです

その時に留意して欲しいポイントを

下記に述べますので気をつけてください

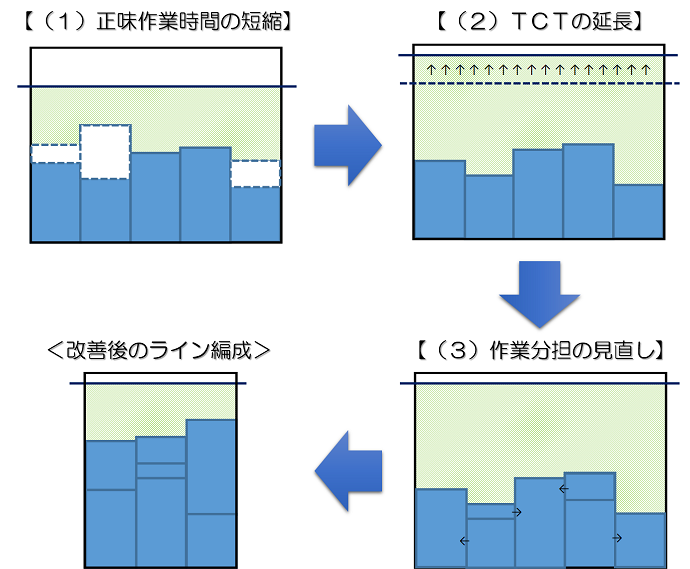

改善ポイント1:積上げた作業時間はTCTを超えない

TCT、つまり目標サイクルタイムを

超えてしまった工程が存在すると

ネック工程となって全体を圧迫します

つまり時間内で必要生産量を

確保できない状態になってしまうため

最悪は残業対応となって本末転倒です

そのためこのルールはまず

守るように見直しを進めてください

改善ポイント2:作業の分担単位をちゃんと考慮する

ワークユニット、つまり

単位作業は要素作業で構成され

要素作業は動作で構成されるという部分

例えば

『ペンを持ってくる』が要素作業の場合

『手を伸ばす』『つかむ』『持ってくる』

の3つの動作の組み合わせとなります

これを動作単位まで分割対象とすると

もう物理的におかしいですよね

Aさんが手を伸ばして

Bさんがつかんで

Cさんが持ってくる

なんてことは現実的に無理なわけです

そのため要素作業より細かい作業での

分割は考えないでおこうというものです

改善ポイント3:連合作業の分割

同一作業を2人以上で協力して行う作業は

できるだけ1人作業が可能となるように

作業分割を検討しましょう

ここはできるなら、という解釈でOKです

改善ポイント4:性質の異なる作業は分ける

重量作業と微細作業

熟練作業と単純作業 など

性質の異なる作業は分割が望ましいです

逆に言えば、よく似た作業は一緒が最適

ま、作業がやりやすくする方針です

理由は、作業者のリズムの違いや

治工具の合理的な配置の都合

さらには熟練者の有効活用面など

改善ポイント5:ライン外の作業の検討

ラインバランスを考えると

ラインの外で予め段取り作業をしておいて

複数個一括しての処理がベターな場合は

積極的に検討をしていきましょう

例えば、100個単位の梱包作業の場合

梱包箱を供給をしている間に小さなロスを

繰り返しているなら

もう予め梱包箱を準備しておいて

ライン作業中のロスをなくすなどを

考えたりしてくださいということです

ライン作業分析の重要改善ポイント!まとめ

改善案はまずは多ければ多いほどいいです

ひとつ思い付いて、これでいいやと

1案で決め打ちをするのではなくて

できるだけ多くのアイデアをリスト化して

それを比較検討して評価したうえで

最適案を選択することを鉄則として下さい

まずは量を生み出し

そこから質を生み出す

この2ステップは鉄板です

ぜひその進め方の大きな有効性も知って

改善できる組織へ成長していただきたい

そう思います

それでは今回はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために