さてこれまで2回に渡って説明してきた

IE手法の7つ道具の動作分析(作業分析)

の中に属する連合作業分析という手法

しっかりトレースしてみればおそらく

おおまかになら作成が可能でしょう

【前回記事】>連合作業分析表のつくり方 M-Mチャートの書き方を理解する

[getpost id=”2453″]

一方でこの作成したM-Mチャートを使って

どのように改善を進めるのかについて

このシリーズの最後にお伝えします

しばらくお付き合いくださいませ

連合作業分析の目的(狙い)

もう皆さまは理解しておられると思いますが

連合作業分析とは複数の作業者間、または

設備と作業者間の組合せ作業を対象に

当事者目線では見つけにくいムダを

チャートに描くことで顕在化させる手法

いったいその目的(狙い)は

どのようなものでしょうか?

もちろん分析することではなく

なんらかしらの改善に結びつけることです

その目的は最終的に以下の2つです

(2)配置人員の削減

まずは(1)サイクルタイムの短縮です

ここで比較する対象が

目標サイクルタイム(TCT)です

まずはTCTに対して

極力短くなるように考えていって

改善を進めていく

これが1つ目の目的

もうひとつは(2)配置人員の削減です

具体的には少ない人員で作業をするのか

あるいは1人で多台持ちを実現をするか

作業の性質によって過程を選択しながら

実際には改善を進めていきます

では具体的それをどのように進めるのか?

皆さまが見逃しがちなポイントは

以下のとおりです

連合作業分析で見逃し勝ちな3つのポイント

②TCTの延長

③作業分担、手順、タイミングの見直し

どこかで見たことがありますでしょうか?

そうなんです!

ライン作業分析でピッチダイアグラムの

改善アプローチの項目とほぼ同じです

基本的に押さえるべきポイントって

同じカタチになるものなんですね

では具体的にみていきましょう

正味作業時間の短縮

まずは作業主体ごとの作業時間の短縮

または設備と人の連合部分をなくす改善

を考えていただくことを検討します

いきなりM-Mチャートができたからと

パズルのように作業を組み替えたり

手順変更をすぐ設計するのではなく

まずしっかり基本に忠実に

作業単体で省力化できる方法が

本当にまったくないのか

今のやり方がベストなのか

よりよい改善案がないのか

一度はしっかり考えていただく

そういった機会は大切ですよ、と

ひとつめのポイントとして入れました

TCT:目標サイクルタイムの延長

2つめは目標サイクルタイムの引き上げ

この狙いは何か?っていうと

できるだけ少人数で作業をしたいのです

そのためには極力TCTを大きくした方が

作業の積上げの自由度が高まるため

少ない作業者でやれる可能性が高まります

これはライン作業分析と同じです

そのために対策することは

不稼働時間の削減と良品率の向上の2つ

どこまでいってもこの2つは絡んできます

ま、当たり前と言えば当たり前ですけどね

作業分担、手順、タイミングの見直し

1つめの正味作業時間の短縮

2つめのTCTの延長を施した結果

一つひとつの作業時間が決まり

組み替える時間枠も明らかになるので

やっと作業分担、手順、タイミングの

見直しの検討に着手できます

具体的には改善後のM-Mチャートを

つくり直す、ということです

つまり作業者の「手待ち」部分

あるいは設備の「停止」部分に着目し

その間に別の作業を行わせるなど

作業手順や分担を変えることを考えます

そのことで最も最適だと思われる

作業を設計します

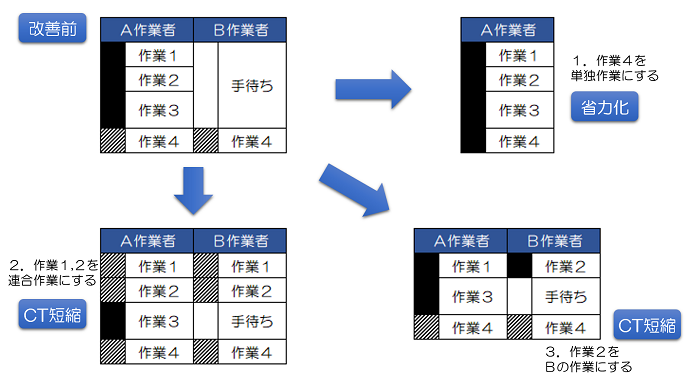

その改善パターンをイメージにすると

次のようになります

連合作業改善の見直しパターン(改善の視点)

2.単独作業を連合作業化してCT短縮

3.作業分担の変更でCT短縮

上記のイメージ図で言えば

改善前はAさんは単独作業を3つやって

Bさんと連合作業を1つやります

そしてBさんはAさんが作業をしてる間

手待ちになっています

そこで3つの改善の視点を適応すると…

1.作業4の連合作業を単独作業化して

ひとりでできないか?

=作業要員2→1名:1名省力化

2.Aさんの単独作業1,2を連合作業化

してそれぞれの時間短縮を実現

=サイクルタイム短縮

3.Aさんの作業2をBさん作業に変えて

全体の作業時間の短縮

=サイクルタイム短縮

最終的に目標サイクルタイムに入る

サイクルタイムの中で

より少ない人数で作業ができるように

検討を進めてください

連合作業分析で見逃し勝ちな3つのポイントまとめ

いろいろと手法を見てきましたが

ほぼこれらの手法はすべて

モデル化=つまり静的な状態での分析です

でも実際にはトラブルは起こりますし

状況の変動もどんどんやってきます

変動項目は一般には以下の5つ

◯対象品種以外の生産

◯設備ドラブル

◯作業ペース、スキル

◯欠勤 など

これらを考慮に入れて

変動幅をいかに押さえるか

起こった時にどう対応するか

事前に検討しておくと

改善後の作業手順が

守りやすくなりますのでご参考ください

これまで多くの手法を、矢継ぎ早の説明を

繰り返してきたこともあって

一旦、全体像に戻って解説が必要だと

思っております

そのため次回からは少し、趣向を変えて

なぜいまIE手法が時代に求められているのか

そんなお話を進める予定です

よければまたお付き合いください

それでは今回はここまでとなります

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために