先日はトヨタ生産方式について

2回に分けて解説をしました

[getpost id=”5483″]

[getpost id=”5500″]

しかし考え方はシンプルだけれど

実際にこの体制を実現するのって

ちょっとハードルが高いですよね

そこでトヨタ生産方式の考え方を

再構築してさらにシンプル化した

制約条件の理論=TOCについて

簡単に紹介していきたいと思います

今回も読み終えるまだのお時間

しばらくお付き合いくださいませ

制約条件の理論(TOC)とは?

まずはいつものように辞書表現を

検索してみると以下の内容でした

TOC(読み方)てぃー-おー-しー

「TOC」とはTheory Of Constraintの略。イスラエル出身の物理学者「エリー・ゴールドラット博士」によって提唱された。元々、工場の生産性向上をボトルネック工程にあわせた調達、生産体系によって実現することを目的とした手法であるが、現在では、思考プロセスやスループット会計などの新しい手法が導入され、「TOC」は企業全体の収益を改善する経営手法として用いられるようなってきた。

出典 産学連携キーワード辞典/㈱アヴィス より

最適な生産方式として提唱された

トヨタ生産方式はすごいものです

しかしすごすぎるゆえにこの方式を

そのまま導入する難易度は高いです

なぜなら、トヨタ自動車はその

熾烈な競争を勝ち抜くために

創業当初から文書管理に重きを置く

企業文化を持っていたからです

標準作業を徹底して守り

その標準もどんどん文書化するのが

当たり前になっている会社はこの

日本であっても何社あるでしょうか

しかしそのトヨタ生産方式を研究し

進化させたうえで逆輸入したのが

このTOC:制約条件の理論なのです

ではそのTOCとはどのような

理論なのでしょうか?

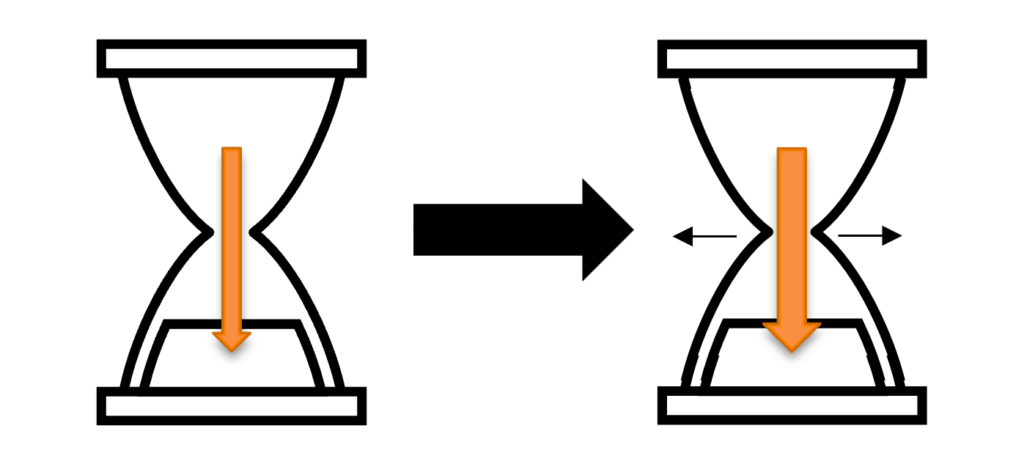

TOCとは制約条件を継続的に改善する理論

TOCでは生産工程の最も弱い部分を

『ボトルネック=制約条件』と呼び

これが工場全体のパフォーマンスを

決定していると考えます

そしてその制約条件に注目して

継続的な改善を実行することで

全体のパフォーマンスを最大化に

大きく寄与できるという理論です

トヨタ生産方式は多くの活動から

全体の最適化を図るシナリオですが

このTOCでは次の5つのステップで

進めることを勧めています

このシンプルさが多くの中小企業で

歓迎されているというわけですね

ではその5つのステップで簡単に

TOCの概要を解説して参りましょう

TOC実行ステップ=集中の5段階

工場全体の制約条件に注目して

これを継続的に改善するための

5つのステップが示されています

STEP2:制約条件を徹底活用する

STEP3:その他を制約条件に合せる

STEP4:制約条件の能力を高める

STEP5:惰性を避けてSTEP1に戻る

『集中の5段階』のタイトルの通り

制約条件改善に集中的に取組む事が

もっとも重視すべきとのメッセージ

しかもSTEP5はSTEP1に戻ることが

循環的に継続させることが前提に

なったステップなことがわかります

では、この集中の5段階について

順を追ってもう少し補足しましょう

STEP1:制約条件を見つける

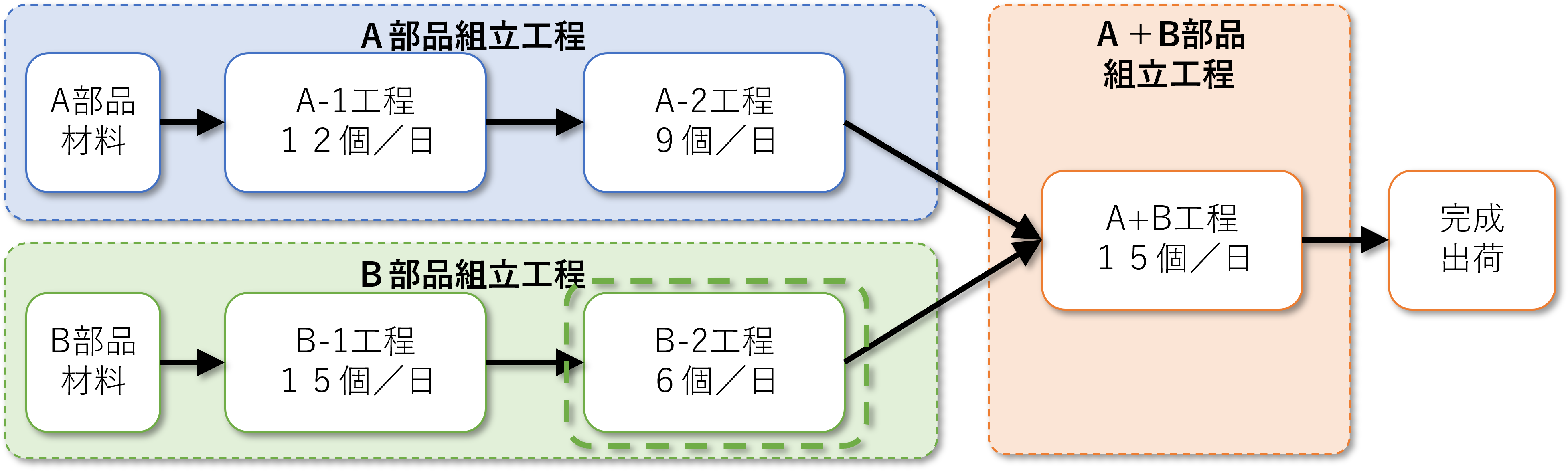

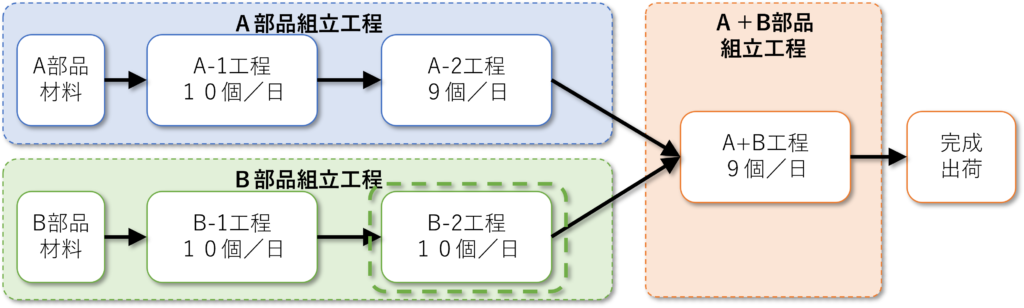

まず上図の工場があったとします

A部品の組立を2工程

B部品の組立を2工程

そしてA部品とB部品とを組立てて

最終出荷へと進める工場です

この時、1日あたりの生産能力から

この工場のボトルネック制約条件は

B-2工程であることがわかります

最初のステップはまずは

どの工程がもっとも弱いのか?

全体最適を目的とする弱点を

集中して改善すべき工程を

見つけるところから始めます

これが最初のステップです

STEP2:制約条件を徹底活用する

TOCではこの制約条件が工場全体の

パフォーマンスを決めると考えます

言い換えると、この制約条件の

時間を無駄遣いするとその分だけ

全体のパフォーマンスが落ちます

そのためこの制約条件に

ムダな時間が発生しないように

方針や手順を見直していくことが

2つ目のステップだというわけです

つまり生産能力のMAXで生産させる

具体的には以下が方向性の一例です

①制約条件に入る不良を減らす

②いま必要な製品だけつくる

③間違った手順や方針を見直す

④収益性の高い製品をつくる

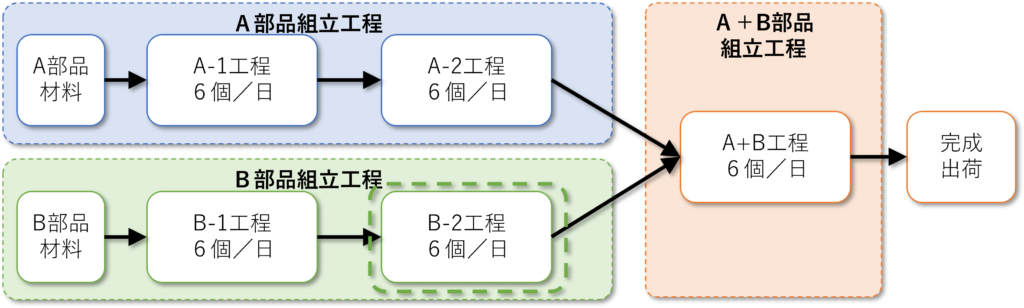

STEP3:その他を制約条件に合せる

第3のステップはSTEP2で決めた

制約条件のMAXの生産能力に合わせ

全工程を合わせます

しかしこのステップでは

大きな問題が引き起こされます

それは制約条件でない工程能力を

制約条件に合せてしまうと

制約条件以外のパフォーマンスが

大きく落ちてしまうからです

上記で言えば工程B-1は15個/日の

生産能力を持っているのですが

制約条件(B-2)に合わせると

6個/日になってしまいます

これは本来の生産能力の1/3程度

これまでの部分最適の考え方では

これはとんでもない事件に見えます

制約条件の理論は全体最適が最優先

ですがB-1工程のパフォーマンスを

最大化したところで工場の

全体パフォーマンスは上がりません

逆にB部品の仕掛品がB-2工程の前に

滞留することになります

つまり無駄な在庫を抱える構図で

工場としては好ましくありません

そのためこの第3ステップでは

部分的パフォーマンスが低下しても

工場全体の最適化を優先する

つまりこのステップでは

これまで重視してきた

部分最適をやめて全体最適に移す!

そんな考え方の変革を意味します

このステップがなかなか難しい!

けれど理解できなくはないですよね

STEP4:制約条件の能力を高める

STEP2では制約条件における

最大パフォーマンスの確保を

ゴールと置きました

しかしこのSTEP4では制約条件の

能力を引き上げることに注力します

この2つは結構まぎらわしいですが

能力向上を進めるこのステップでは

STEP2によりMAX能力が使える状態が

前提となります

そのためこのステップでは

・新たな設備導入など

・制約条件の負荷を他工程に再分配

などの抜本改革を進めていきます

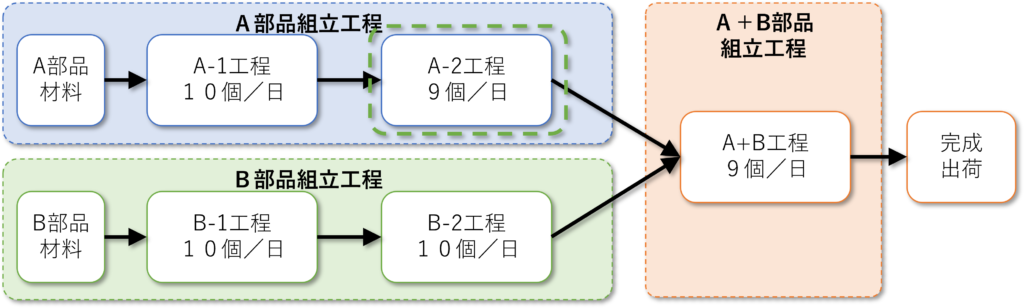

上図で言えば、B-2工程を

新設備導入、あるいは他工程で

一部サポートすることによって

6個/日→10個/日とすることで

全体のパフォーマンスは大きく向上

このステップが収益化に影響する

大きな成果を生み出す段階です

STEP5:惰性を避けてSTEP1に戻る

さて、最後のステップです

STEP4の制約条件の能力向上により

工場全体のパフォーマンスが向上!

改善前から比較すればB-2工程は

6個/日→10個/日と1.7倍の向上

では工場全体の生産能力も1.7倍に

なると思いきや、どうしたわけか

6個/日→9個/日=1.5倍だけです

理由は簡単で、今回の改善により

生産能力が9個/日のA-2工程に

制約条件が移ったからです

制約条件の理論は継続的改善が前提

制約条件が移行したことがわからず

工場の生産能力が10個/日だと

誤解して生産計画を立てると

大変なことになりかねません

そのため怠惰を捨ててSTEP1に戻り

新たな制約条件を見つけることが

最後の大切なステップになります

つまり制約条件の理論は

継続的改善が大前提だということ

これを何度も何度も改善を積み重ね

会社の本来のゴールへと進める

それがTOC=制約条件の理論だと

いうことです

TOC=制約条件の理論の関連書籍

さらにもっと理解を深めたい方は

ゴールドラット博士が書かれた

以下の書籍を参考にしてみて下さい

【Amazonへのスポンサードリンク】

|

生産ラインの継続的改善をテーマにした小説形式のドラマティックな展開で、読み応えがあります。 |

|

![]()

|

ザ・ゴールの続編で、問題解決/思考プロセスを主なテーマにしています。同じく小説形式なので理解しやすいです。 |

|

![]()

|

第3作目のテーマは組織にTOCを導入する時に、これまでの既存のルールの変革がいかに重要であるかを説いています。 |

|

![]()

|

これまでの小説形式ではないのが特徴ですが、従来の管理会計とは違うスループット会計の重要性を説きます。 |

|

![]()

制約条件の理論をわかりやすく解説~TOCの基礎知識~まとめ

トヨタ生産方式のJITや多能工化も

このTOC=制約条件の理論も

仕掛品の流れを最適化することで

不必要な在庫の発生が最少化します

そのことによって複雑化する管理も

なくなり業務のスリム化を図れます

部分最適ではなく全体最適視点で

大胆にやるべきことに集中させる

ヒトも経費もリソースも無駄なく

出荷に貢献するだけ動かすってこと

そういった考え方に移行することで

経営をシンプルに捉え直す方向性を

主張しているように思います

中小製造業は複雑化した管理では

なかなかすべてをクリアできません

だからこそ選択と集中

一点突破が勝利のセオリーなのです

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために