こんにちは、中小企業診断士の吉岡です。

前回の記事では、QC活動が「形骸化」する構造的な正体を説明しました。

活動が日常業務から切り離され、リーダーが板挟みになる中で、

「前進」そのものを評価するスタンスこそが重要です。

しかし、いざ「前進させよう」と現場に戻ったとき、多くのリーダーが新たな壁にぶつかります。

連載第2回となる今回は、QC活動の全体像を

「現場を動かすための構造」として再定義します。

「スタンスは分かった。では、具体的にどう動かせばうまく機能するのか?」

形骸化の正体が分かった今、次に必要なのは、

活動を「武器」へと変えるための具体的な手順です。

教科書通りの手順をなぞるだけでうまくいくほど、QC活動では簡単ではありません。

- どこまで分析すれば、現場は納得して動くのか。

- どの道具を使えば、最小限の労力で最大の結果が出るのか。

リーダーが持つべき「アクセルとブレーキの判断軸」を明確に示します。

第1回で掲げた「現場の空気を変える」というゴールに向かって、

着実に、そして効率的に歩みを進めるための実践編のスタートです。

QC活動の基本サイクルを俯瞰する

「QC活動を始めてください」と言われて、前向きになれる現場は決して多くありません。

「具体的に何をすればいいのかわからない」

「日々の仕事だけで手一杯なのに、これ以上面倒なことを増やしたくない」

というのが、リーダーやメンバーの本音ではないでしょうか。

しかし、QC活動の正体は、意外とシンプルです。

それは、「現場の『困った』を放置せず、みんなで少しずつマシな状態に変えていく実験」の繰り返しに過ぎません。

まずは、活動の各フェーズが「何のために存在し、どこを目指しているのか」という全体構造を、

現場の言葉で再定義することからはじめましょう。

すべての起点:「現状把握」で事実を直視する

QC活動を開始するまえに、まずは現状の把握を行う必要があります。

後に紹介するPDCAを回す前に、最初に現場でなにが起きているのか、

事実を積み上げることが重要です。

「なんとなくこの作業が大変だ」を

「何が・どこで・どれだけ起きているか」という事実へ置き換える作業です。

「なんとなくこの作業が大変だ」は現場のメンバーは必ず把握しています。

なので、しっかりと現場メンバーにヒアリングを行うことで、

現場の課題というのは見えてきます。

上司には言いにくいけどリーダーであればいえる、そんな課題を

聞き出すことができれば、リーダーの勝ちでしょう。

ここの工程をあいまい、あるいはなんとなくで行ってしまうと、

後の活動全てが的外れになりかねない重要な工程です。

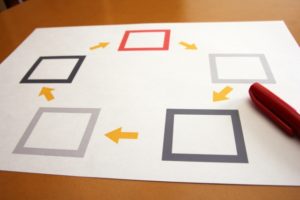

PDCAとQC活動の関係:管理ではなく「実験」と捉える

QC活動におけるPDCAは、現場を動かすための「仮説と検証の繰り返し」です。

現状把握で見えてきた課題に対して、以下の流れで対処をしていきます。

- P(計画): 「こうすれば現場が楽になるはずだ」という仮説を立てる。

- D(実行): 完璧を求めず、まずは一部のラインや期間で試してみる。

- C(評価): 予想と何が違ったのか、現場の声とデータで事実を確認する。

- A(改善): 違いを修正し、次のアクションを決める。あるいは「失敗」と判断して別の道を探す。

第1回で触れた「前進」とは、このサイクルを一周させること自体を指します。

たとえ対策が期待通りの効果を生まなかったとしても、「この方法はうまくいかない」という

事実が得られたのであれば、それは立派な前進なのです。

このプロセスを経て得た経験は、確実に次のQC活動の精度を高めます。

「回しているつもり」になる落とし穴

多くのリーダーが陥るのが、PDCAの「型」を守ることに必死になり、中身が伴わない状態です。

現場で特によく見られる失敗例は、大きく3つのパターンに分類できます。

「P(計画)」の肥大化

「もっと緻密に分析しろ」「データが足りない」という指摘を恐れるあまり、

計画を立てるだけで1ヶ月、2ヶ月と時間が過ぎていくケースです。

実行に移る頃には現場の熱は冷め、問題の状況すら変わってしまっています。

往々にして、机の前で考えるより、現場で試した方が、

真の課題は見つかりやすいものです。

計画を立てることは重要ですが、目的ではありません。

Dに早期に移った方が、せっかく湧き出たQC活動の熱を更に高めることにも期待できます。

「D(実行)」の打ちっぱなし

新しいルールを作って掲示しただけで満足し、実際に現場で守られているか、

効果が出ているかを誰も追わないケースです。

これは「やったつもり」になっているだけで、

現場には不便なルールが積み上がっていくことすらありえます。

また、C(チェック)を行っていないことによって、

それは次のQC活動には繋がりません。

成果が出た場合においても、成果が出ない場合においても、

QC活動の結果を分析し、次の成果の土台としていくことが重要です。

「A(処置)」の欠如

一時的に数値が改善しても、

それを「標準(当たり前のルール)」に落とし込まないケースです。

活動期間が終われば元のやり方に戻り、

数ヶ月後には同じ問題で頭を悩ませることになります。

それを防ぐためにも、定着化や標準化を図ることが必要になります。

手間や時間はかかりますが、マニュアルの作成や、教育などをしっかりと行い

改善が現場に根付くための動きも必要となります。

これらの事象を防ぐために必要なのは、各ステップの完成度を上げることではありません。

「まずは小さく、早く一周回してみる」という回転数への意識です。

リーダーが「まずは1週間だけ、この仮説を検証してみよう」と

期限を切り、サイクルの回転数を上げる。

この「回し方」のスピード感を重視する姿勢が、形骸化を防ぎ、

活動そのものが定着にするための現実的な一歩となります。

PDCAサイクルへの意識を変えることが、形骸化を打破する第一歩となります。

QC七つ道具の正しい位置づけ

QC活動といえば、パレート図、ヒストグラム、特性要因図といった「QC七つ道具」がセットで語られます。

しかし、ここにも形骸化の大きな罠が潜んでいます。

多くの現場で、これらを使って「図を完成させること」が活動の目的化してしまっているからです。

リーダーが再認識すべきは、

「道具は、現場の事実を可視化するための手段に過ぎない」という事実であり、

それを使ってQC活動をどのように加速するかです。

QC七つ道具は主役ではない

リーダーの役割は、メンバーにきれいなグラフを作成してもらうことではありません。

描かれたグラフから「次の一手」を読み取ることです。

かつて、私の支援先でも

「会議に出るたびに資料を作成することが大変だ」という声を聞いたことがあります。

これは完全に本末転倒です。道具は「考える助け」として使うものであり、

「埋めるための宿題」ではありません。

綺麗な図を作ったとしても、現場の仕事は一つも変わりませんよね。

- 道具の役割: 複雑な現場の状況を、誰が見てもわかる形に「整理」する。

- 主役: その整理された情報を見て、現場が「よし、ここを直そう」と動き出す意思決定。

極論を言えば、手書きのメモや単純な棒グラフ一つで「真因」が特定でき、

現場が納得して動けるのであれば、それで十分なのです。

現場でよく使われる道具:シンプルこそ最強

現場を動かすために、すべての道具をマスターする必要はありません。

実際に効果を発揮するのは、常に「シンプルで直感的なもの」です。

経験上、特にQC活動の初動において、最初に使いやすい道具を紹介します。

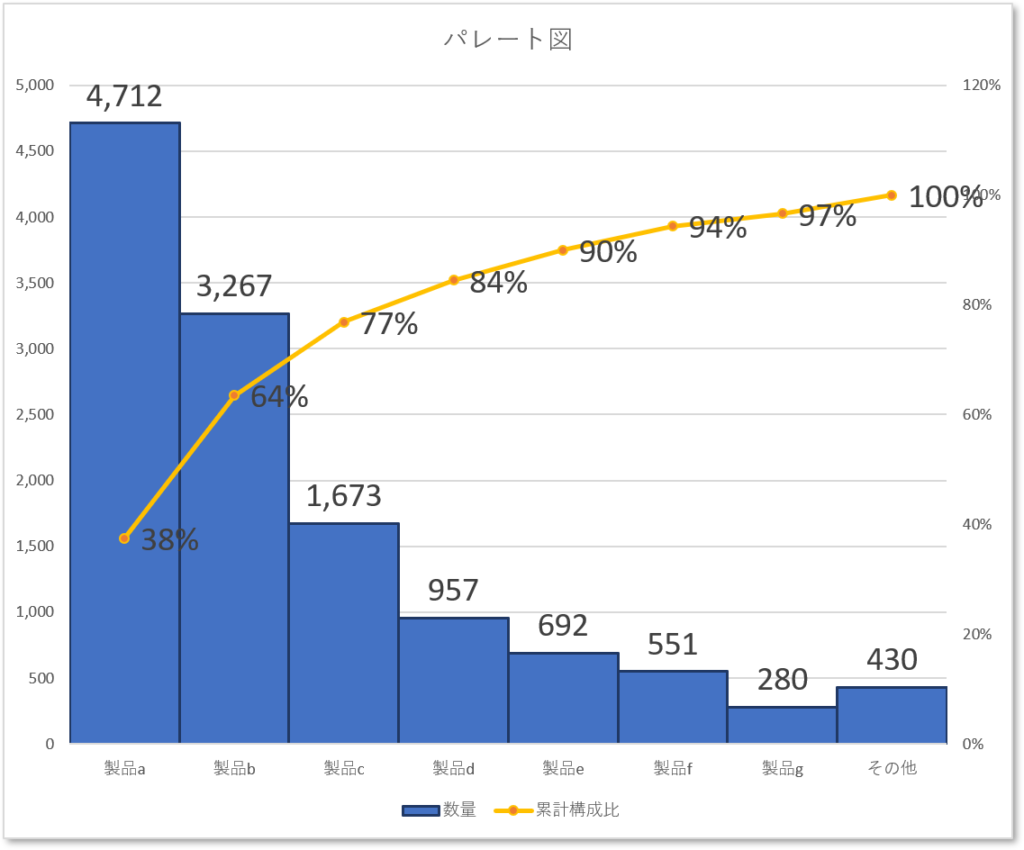

パレート図

「どこから手をつけるか」に活用できる優秀なツールです。

多くの問題が起きている中でも、影響の大きい2割を特定できれば、活動の労力は劇的に減ります。

具体的には、様々な原因で起こっている不良の中から、

全体の8割を占める『たった2割の真犯人(キズやバリなど)』を特定し、

そこを叩くことだけに全員の戦力を集中させるために使います

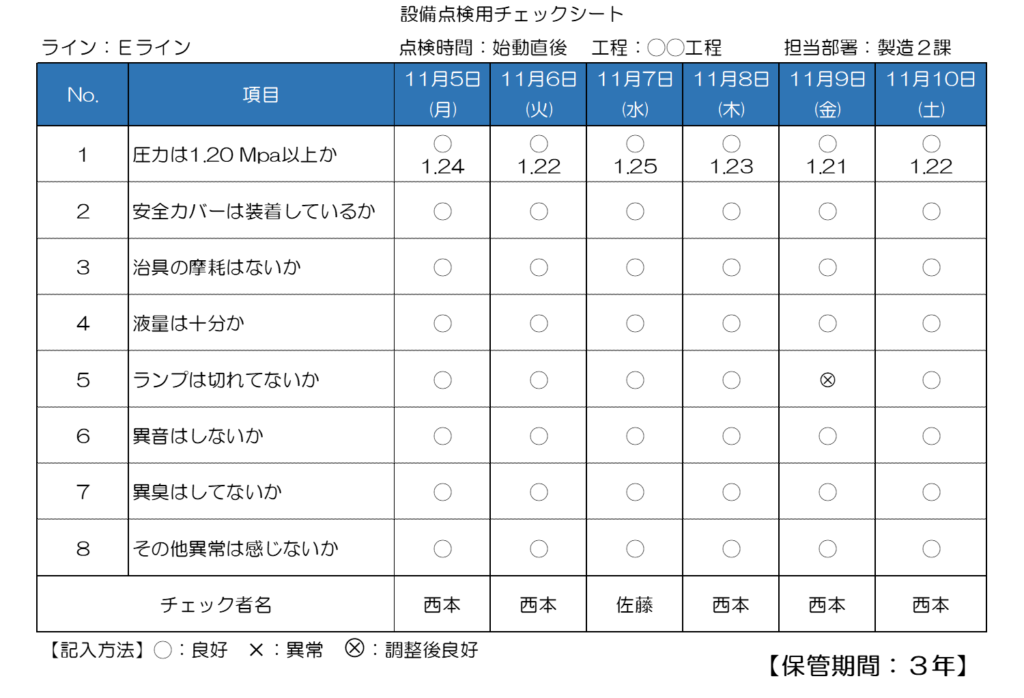

チェックシート

分析の基本はここです。

きれいなエクセルシートではなく、現場で作業者が「○」や「正」の字を

書き込める泥臭いシートこそが、最も信頼できるデータを生みます。

例えば不良が出るたびに、作業者が「キズ」「バリ」「汚れ」の該当欄に「正」の字を書き込みます。

それによって、先ほどのパレート図を作成するためのデータが収集でき、

QC活動をよりリアルで効果的な内容へと導いてくれます。

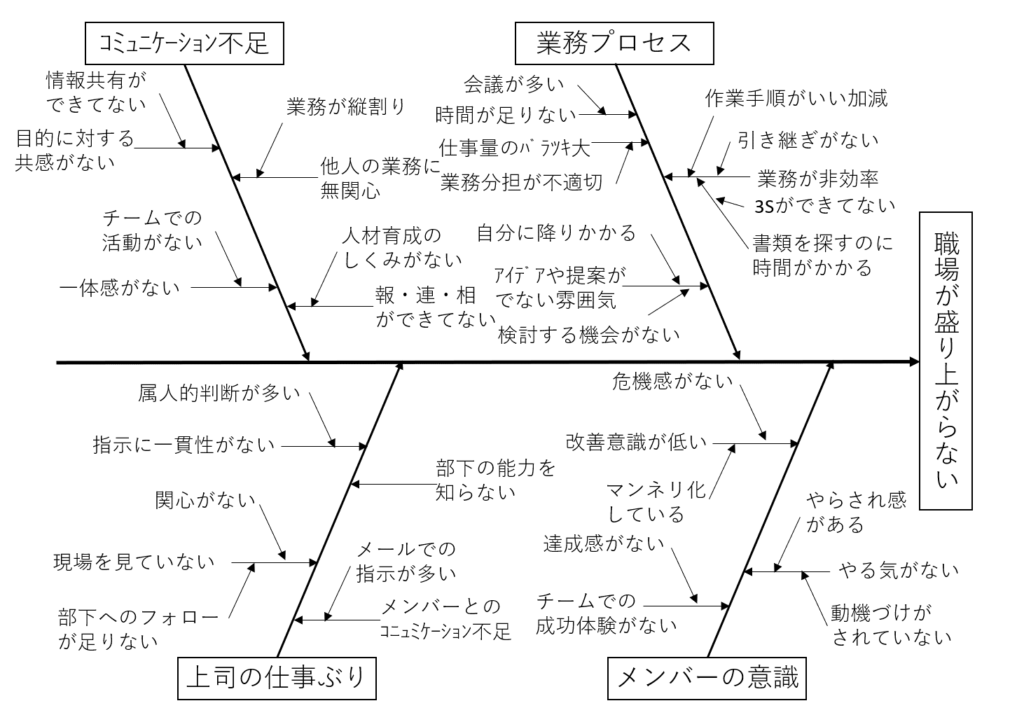

特性要因図

意見を出し尽くすためではなく、

「自分たちがコントロールできる要因はどこか」を視覚的に仕分けるために使います。

例えば、パレート図で、不良の原因として、「キズ」が最大の要因として浮かび上がってきたあと、

「なぜキズができるのか?」をチームで話し合うときに使います。

一般的には、「人・機械・材料・方法(4M)」の大きな骨に沿って、

メンバーの意見を出し合っていく方法が取られることが多いです。

付箋などに書いて、骨を埋めていくのである種ゲーム感覚で、

発言よりもハードルが低く進めることができるのも利点です。

これら3つを使いこなすだけで、現場改善の8割はカバーできます。

難しい多変量解析や複雑な相関図に手を出す前に、

まずはこれらで「事実」を浮き彫りにすることに集中すべきです。

使われなくなる道具の特徴:なぜ「死んだグラフ」が生まれるのか

一方で、活動の後半で無理やりひねり出されたグラフは、往々にして「死んだグラフ」になります。

- 結論が先にあるグラフ:

「これが原因だと言いたい」という結論に合わせるために、後付けでデータを集めて作ったグラフです。

これは分析ではなく、ただの「裏付け工作」であり、現場を動かす力はありません。 - メンテナンスされないグラフ:

報告書に載せるためだけに一度だけ作成され、その後誰も見返さないグラフです。 - 「すごさ」をアピールするためのグラフ:

難しい手法を使うことで、活動を立派に見せようとする傾向です。

これは第1回で述べた「評価軸のズレ」が生む弊害です。

リーダーは、メンバーが「グラフを描くためのデータ収集」に追われ始めたら要注意です。

それは、活動が「現場を良くする」ことから「活動を継続する」ことにすり替わっているサインです。

道具は、使うことが目的になった瞬間に、現場を縛り付ける鎖に変わります。

リーダーは常に、

「このグラフを描くことで、私たちの次のアクションは明確になるか?」と問い続けなければなりません。

「6割の分析」で現場へ戻る勇気

どれほど優れた道具を使っても、分析に「終わり」はありません。

100%の確証を求めてデータを掘り下げれば、

必ず「さらに詳細なデータ」が必要になり、活動は停滞します。

ここでリーダーが持つべきは、

「6割の事実が見えたら、分析を打ち切って対策へ移る」という決断力です。

- 分析の目的: 完璧な証明をすることではなく、現場が納得して一歩踏み出すための「根拠」を作ること。

- 判断の基準: パレート図で「真犯人」の見当がつき、特性要因図で「自分たちで変えられること」が見えたなら、そこで分析は終了です。

「もっと調べないと失敗するかも……」という不安は、

第1回でお伝えした「前進を評価する」スタンスで上書きしてください。

机の上で1%の精度を上げるために1週間悩むより、

不完全な対策でも明日から現場で試し、その「反応」を見る方が、

はるかに早く正解にたどり着けます。

道具を置き、現場に戻るタイミングを決めること。

それもまた、現場リーダーの重要な仕事です。

次の章から、その判断のタイミングなどにも触れていきます。

現場リーダーが持つべき判断軸

QC活動を停滞させず、現場の武器であり続けさせるために、

リーダーには「分析力」よりも「決断力」が求められます。

活動を「進める」だけでなく、時には「止める」勇気を持つための具体的な判断軸を整理します。

どこまで分析すれば十分か

「十分な分析」とは、統計的に完璧であることではありません。

先ほど、6割で十分と述べたかと思いますが、実際の分析の中では今が何割かは明示的にはわかりません。

そこで、紹介したい判断軸の一つが、

「現場のメンバーが、『それなら、そこを直せば良くなりそうですね』と腹落ちした瞬間」です。

現場を動かす主体はリーダーではなくメンバーです。

メンバーが納得していないのに、データだけを積み上げても実行力は生まれません。

逆に、データが不十分でも現場のベテランが

「確かにそこが怪しい、一度試してみよう」と動き出すなら、そこが分析のゴールです。

机上の理論に対して、現場のリアルが合わさった時に初めてデータは力を持ちます。

現場が動き、リアルを積み重ねることができる状態になった時に、

分析は十分な効果を発揮したと言えるでしょう。

止める判断もリーダーの仕事

活動の中には、どうしても

「筋が悪い(これ以上続けても効果が薄い、あるいは現場が疲弊しすぎる)」テーマが紛れ込みます。

そんなとき、改善の見込みが見られないのにも関わらず、

ズルズルと活動を引き延ばすのは形骸化の入り口です。

活動の結果、負荷ばかり増えていき、

現場が疲弊してしまうのでは、推進力は削がれていきます。

リーダーは、以下の場合に「撤退」や「一時停止」を選択すべきです。

- 前提条件が変わった: 設備が更新された、生産品目が変わったなど、当初の課題が無意味になった場合。

- リソースが限界を超えた: 繁忙期などで、活動を続けることが現場の安全や品質を脅かす場合。

「一度決めたことだから」と根性で続けさせるのではなく、

「今はここまでにしよう。この活動から得られた『分かったこと』を資産にして、次のチャンスを待とう」

と旗を振ることも、リーダーに求められる意思決定です。

ただし、全ての活動を止めることは得策ではありません。

一度完全に止まったエンジンの再起動は、想像以上に大きな労力が必要です。

複数あるテーマのうち、一つだけでも活動を継続し、

QC活動の機運が完全に鎮火してしまうことだけは避けましょう。

次につなげる視点を持つ

QC活動の本当の成果は、今回解決した不良の数だけではありません。

「自分たちの現場を、自分たちの手で変えられるんだ」という成功体験の蓄積です。

活動の終盤でリーダーが意識すべきは、「報告書の出来」よりも「メンバーの表情」です。

- 「自分たちの意見が形になった」

- 「面倒な作業が一つ減って楽になった」

たとえ目標数値に届かなくても、こうした感覚がメンバーに残れば、

その活動は「大成功」です。

なぜなら、その「前向きな空気」こそが、次の改善を自走させるガソリンになるからです。

一つ一つの改善を積み上げることも確かに重要なことですし、改善した工程の数は

リーダーの成果として積み重なっていくでしょう。

しかし、それ以上の成果は活動が継続し続けることにあります。

リーダーの真の仕事は、

「改善し続けるチーム」を壊さないように、適度な負荷と確かな手応えをコントロールし続けることにあります。

まとめ

QC活動の全体像を俯瞰すると、リーダーの役割は

「どこを目指し、どこで区切りをつけるか」という意思決定です。

大切なのは、現場を迷路に迷い込ませる「終わりのない分析」を断ち切り、

「現場が楽になる一歩」を優先する勇気です。

- 道具は、課題を見つけるための最短ルートとして使う。

- 分析は、メンバーが納得して動き出せる「6割」で切り上げる。

- 成果だけでなく、チームに生まれた「前向きな変化」に目を向ける。

このリーダーの判断軸こそが、形骸化した活動を、

現場を強くするための生きた戦略へと変えるスイッチになります。

第1回で掲げた「前進を評価する」というスタンス。

それを具体化する設計図は、今あなたの手の中にあります。

まずは明日、現場のメンバーとパレート図を囲み、

「一番の困りごとはどれだ?」と問いかけるところから始めてみてください。

あなたのその一歩が、現場の空気を変える確実な始まりになるはずです。