製造業で語られる品質管理の中で

もっとも注視すべきものは何か?と

問わればあなたは何と答えますか?

検査結果の推移や不良発生率?

はたまたバラツキを示す標準偏差?

どれも間違いとは言いにくいですが

ほとんどの興味が結果に集中してて

品質管理の本質を常に見ている人は

そんな答え方はしないと思います

もっとも注視すべきは『変化点』

その管理を変化点管理と呼び

品質を大切するにする工場はほぼ

この管理にチカラを入れています

そこで。。。

今回は変化点管理の考え方と重要性

さらには変化点管理の実行に有効な

変化点管理ボードについて紹介します

今回も読み終えるまでのお時間

しばらくお付き合いくださいませ

なぜ変化点管理が重要なのか?

たしかに多くのヒトが注視している

検査結果の推移や不良発生率、

バラツキを示す標準偏差などは

大切な指標であることは確かです

でも重要なのは、なぜその結果が

生まれてしまうのか?ということ

その重み付けは品質管理そのものの

管理レベルに準じると感じています

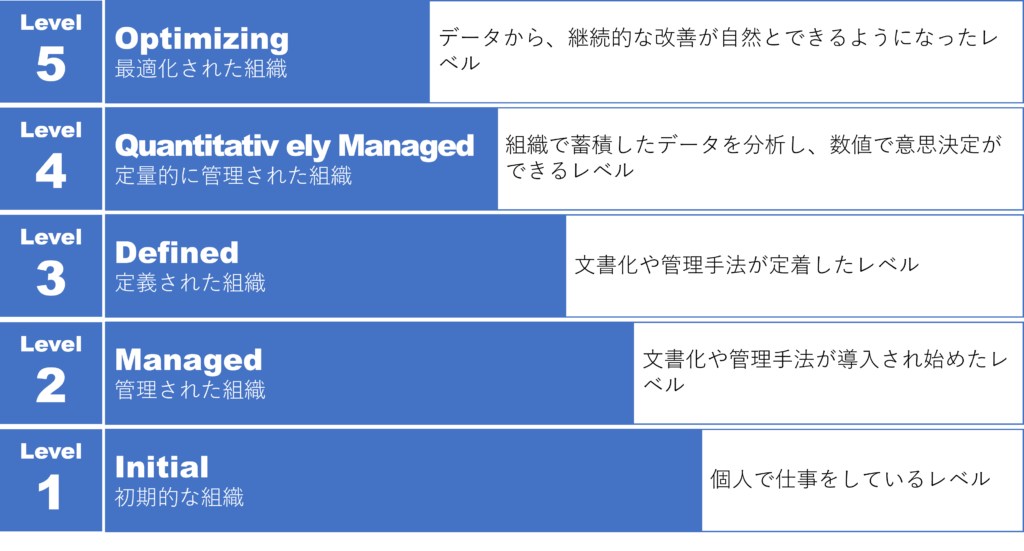

以下に組織の管理レベルを定義した

能力成熟度モデル(CMMI)を

参照しながら説明をしてみましょう

品質管理のレベル(能力成熟度モデル統合:CMMI)

これは能力成熟度モデル統合と言い

組織の成熟度レベルを段階的に

定義したものです

これらを品質管理的に解釈すると

以下のようになります

品質管理レベル1:個人で仕事をしているレベル

品質管理は各自が気をつけよう!

などと何も組織だった活動はなく

個人の責任の範疇において処理し

誰かの気づきも発想もまったく

チームや会社のものにはならない

いわゆる昭和の職人さん

『背中から学べ!』などと

平成を過ぎた令和の時代でも

たまにお見掛けすることもある

天然記念物的な組織レベルです

実際にはアップデートが必要だと

ほとんどの職人さんがきっかけを

待っている職場が多いですね、笑

品質管理レベル2:文書化や管理手法が導入され始めたレベル

企業研修などを実施することで

マニュアルや規定などの文書化や

3Sや5S、QC活動やIE手法などの

管理手法が導入され始めた段階

全ての従業員で組織的な取組みに

挑戦しはじめた品質管理レベルです

ここでは前述した結果指標が

重要視されている段階ですが

重点的に管理すべき指標が

まだまだ絞り切れてないでしょう

なんだか新鮮ですがこれが

なかなか定着しないのがもどかしく

ここから抜け出せない会社が

とても多いのが現実です

【管理の徹底の記事はこちら】

[getpost id=”1192″]

[getpost id=”89″]

これを定着させることができれば

次の組織レベルに移ります

品質管理レベル3:文書化や管理手法が定着したレベル

ちゃんと標準化を進めるようになり

全従業員がしっかり理解徹底できる

そんな段階ではある程度ですが

管理すべき指標が絞られて

きているかと想像します

そんな組織になれば少し安心ですね

そして有効なのが次のレベルです

品質管理レベル4:データを分析し、数値で意思決定ができるレベル

品質を安定させるためのデータを

調査・獲得できるのはもちろん

分析して要因解析して対策を決めて

数値で意思決定ができる組織

そういった品質管理レベルになれば

どんどんと会社として組織として

強くなってくると思います

この管理レベルになれば

どんな管理指標を見ればある程度

その後の結果が予想がつくように

さらに目指すべきは次のレベル

品質管理レベル5:データから、継続的な改善が自然とできるレベル

データ分析して要因分析して対策

これが誰が指示しなくとも自然と

流れ作業のようにできてしまう組織

そんな品質管理になればもう

お客さまから見ても安心して

まかせられる組織になりますよね

この段階では管理する指標は

不良の前段階の異常に移行し

予防策が立てられる実力がつきます

変化点管理が重要な理由

この品質管理レベルを

段階的に成長する時に注視するのは

以下の指標データになると思います

品質管理レベル2:結果指標に注視

品質管理レベル3:原因指標を模索

品質管理レベル4:原因指標を特定

品質管理レベル5:変化指標を管理

品質管理をなにもやってない時は

トラブル発生時だけ状況を調査して

個人で原因を特定して対策します

けれどちゃんと品質管理を始めると

結果指標を追いかけて対策&対策

原因究明して仮説-検証を繰り返し

真因を極めていくわけですよね

実はこの段階の工場が最も多いです

そうなってくると次は管理すべき

原因につながる指標の変化を

観察しようと考えはじめます

でも注視すべき指標はこれでよいか

これも仮説-検証を繰り返して

これだけ見とけばうちの職場は

大丈夫だと特定できる段階が来る

そして最後にその変化を管理する

ことが重要になってくるわけです

さて、核心に近づいてきましたね

ではその変化点管理について

少し詳しく説明していきましょう

変化点管理とは?

変化点管理とは、具体的には

4Mの変化とその影響を予想し

問題発生を未然に防止する活動です

4Mとは、生産の4要素と言われる

Man:ヒト

Machine:設備

Material:材料

Method:手法

のことを指します

毎日の生産活動の中では

いろいろな事件が発生します

社員の体調で作業者が変わったり

設計変更で寸法や材質の変更など

そして重要なのがこの変化は必ず

製品品質に何らかの影響を与えます

これらを『変化点』と呼んで

この変化点が発生したことを把握し

品質に与える影響を極小化する活動を

『変化点管理』というわけです

一般的に、定常状態と比べて

変化の後に生産した製品不良率は

格段に高いと言われています

そのため変化点管理の重要性は高く

しっかりやっておきたいですよね!

【変化点管理に関する以前の記事】

[getpost id=”3242″]

[getpost id=”3259″]

変化点管理を英語で言うと?

変化点管理を英語ではどう言うのか

3名の方から質問が来ましたので

お伝えします

Change:変化

Point:点

Management:管理

とすればまぁ、そのまんまですね

ChangeするPointを

Managementするのが変化点管理

英語で表現するとカッコいいですね

ご参考までに覚えておいて下さい♪

変化点管理ボードの活用事例

その変化点管理ツールとして

よく見かけるのが変化点管理ボード

その活用事例はいくつかWEB上で

みつけたので参考にしてみて下さい

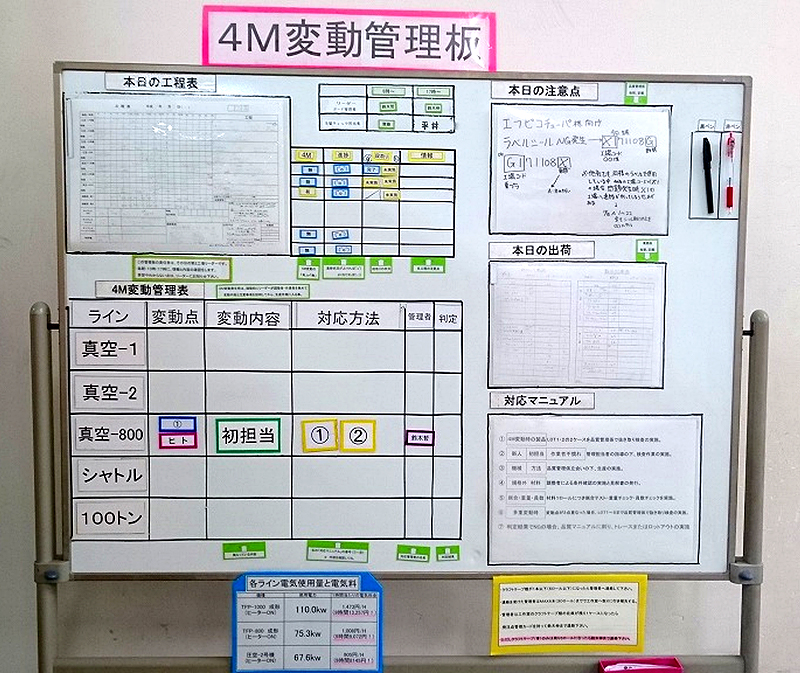

変化点管理ボードの活用事例1:東海プラスチック工業株式会社

変化点管理ボードの活用事例1 By 東海プラスチック工業株式会社

『変化点管理ボード』で検索すると

名古屋に本社と3つの工場をもつ

東海プラスチック工業株式会社が

最初にでてきました

主な生産は食品容器用などの

プラスチック樹脂成型がメインで

従業員規模は50名ほどです

こちらはちょっと名称が違って

『4M変動管理板』と呼ぶようです

ただ、そのボードの中には

『4M変動管理表』の他にも

・本日の工程表

・本日の注意点

・本日の出荷

・対応マニュアル など

生産するのに重要な情報を掲載

おそらく情報ダッシュボード的に

必要な情報をひと目でみれるよう

工夫した結果かと想像します

おそらく局部的な運用でない

やらされ感がないシンプルな決断が

素晴らしいですね!

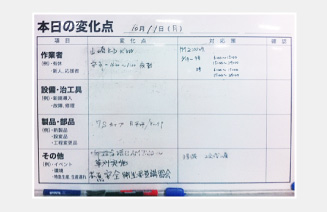

変化点管理ボードの活用事例2:小松工業株式会社

変化点管理ボードの活用事例2 By 小松工業株式会社

2番手にあがったのがこちらの

小松工業株式会社です

長野県に本社を置く創業52年の

アルミ冷間鍛造・プレス・金型製作

や二次加工を主な生産としています

こちらも従業員が約50名規模です

ちょっと画像が粗くて見え難いが

これもシンプルな表での運用です

左の項目には4Mから少し変えて

・作業者

・設備・治工具

・製品・部品

・その他

の4項目に見直しています

当日影響が出そうな変化点を記入し

その対応策を検討して記入します

そして各変化が起こった前後で

品質確認を行うのも独自の施策です

取り扱う製品によっては

とても有効になる運用です

変化点管理ボードの活用事例3:株式会社オジックテクノロジーズ

変化点管理ボードの活用事例3 By 株式会社オジックテクノロジーズ

3番手は熊本市に拠点を置く

株式会社オジックテクノロジーズ

創業75年の電気めっきなど

金属の表面処理屋さんですね

こちらは従業員150名規模です

当社では変化点をしっかり定義して

日々起こる変化を書き出したうえで

確認事項を明らかにするだけでなく

結果フォローとチェックを行う

そういった仕組みで運用されている

ボードになっているようですね

これもシンプルでありながら

実用的なデザインかと感じました

変化点管理の考え方と変化点管理ボードまとめ

いかがだったでしょうか?

品質管理レベルを向上させる毎に

注視すべき指標は変わっていき

最終的に4M変化点に到達する

そしてそれらを管理するツールに

変化点管理ボードがあって

それらの活用事例を紹介しました

あなたの職場はどの管理レベルで

どのように成長すべきなのか?が

なんとなく見えてきたと思います

さ、そう思ったならすぐ行動です

あなたが動くことにより

ぜひ品質力の高い職場づくりに

少しでも近づけてくださいませ

【関連リンク】

[getpost id=”5708″]

[getpost id=”5565″]

[getpost id=”5632″]

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために