皆さんの工場では、工具や材料が整理整頓されていなかったり、作業台が汚れていたりしませんでしょうか?

「工具を探すのに時間がかかってイライラする」

「必要なものがすぐに見つからない」

「整理整頓に時間が取られて残業が増える」

もしかしたら、それらによって作業効率が落ちていたり、ミスが増えていたりするかもしれません。

そんな悩みを解決するのが5S活動です!

5S活動とは、職場環境を改善するための活動で、製造現場はもちろん、オフィスでも取り入れられている手段です。これによって個人の意識やチームワーク能力も高まるため、基本的な組織基盤づくりに有効だと、多くの職場で導入されています。

しかし実際にはポイントがしっかり押さえられていないため、なかなか継続できないんですよね。

そこで今回は、改めて5S活動の基本を解説、次に成功事例と失敗事例から成功の秘訣を分析し、最後に5S活動を定着させるためのポイントを紹介してまいります。

5S活動がうまくいっている会社からは

- 作業効率がアップ!

- ミスが減る!

- 品質が向上!

- 安全な職場になる!

- モチベーションが上がる!

なあんて声も多く聞こえてくるので、ぜひ頑張って取り組んでいただければと思います。

それでは今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

5S活動とは?基本概念と重要性の理解

5S活動ってよく聞くけど、実際にはどんな活動をするのか。正確に答えられる人は少ないかもしれません。

「整理整頓でしょ?」「掃除のこと?」

いえいえ、5S活動は実は単なる片付けや掃除ではありません。

それぞれの「S」が持つ意味を理解することで、5S活動の真価が発揮され、職場環境は劇的に改善されます。

5S活動の定義と各要素

5S活動とは、「整理・整頓・清掃・清潔・しつけ」という5つの要素を徹底的に実践することで、職場環境を改善する活動です。

それぞれの要素を見ていきましょう。

整理(Seiri)

必要なモノと不要なモノを区別し、不要なモノを処分すること。 「あれ、この工具、最近使ってないな…」「この書類、もう必要ないかも…」 そう思いながらも、長い期間放置されているモノがあると思います。 整理とは、まさにそのような不要なモノをなくし、職場を必要なモノしか存在しない世界にすることです。 不要なモノがなくなれば、作業スペースが広くなり、必要なモノを探す時間も減り、作業効率がアップします。

整頓(Seiton)

必要なものを決められた場所に置き、誰でもすぐに取り出せる状態にすること。 「あの書類、どこにしまったっけ…?」「あの工具、誰が使ってるの…?」 必要なものを探す時間、それはまさにムダな時間です。 整頓とは、必要なものをいつでも誰でもすぐに取り出せるように、物の置き場所を決めることです。 ラベルを貼ったり、収納棚を工夫したりすることで、さらに探しやすくなります。

清掃(Seisou)

職場をきれいに掃除すること。 「床にゴミが落ちている…」「機械に埃が積もっている…」 汚れた職場は、作業効率を低下させるだけでなく、事故や怪我の原因にもなります。 清掃とは、単にゴミを拾ったり、埃を払ったりするだけでなく、設備の点検も含まれます。

清潔(Seiketsu)

整理・整頓・清掃を維持するための仕組みを作ること。 「せっかく整理整頓したのに、すぐに元に戻ってしまう…」 そんな経験はありませんか? 清潔とは、整理・整頓・清掃の状態を維持するためのルールや仕組みを作ることです。 例えば、清掃の担当者を決めたり、定期的な点検を行ったりすることで、常に清潔な状態を保つことができます。

習慣/しつけ(Syukan/Shitsuke)

決められたルールを守り、5S活動を継続的に実践すること。 5S活動を成功させるためには、一過性のものではなく、継続的に実践することが重要です。 習慣化とは、5S活動を日々の業務の中に組み込み、当たり前のこととして実践することです。 従業員一人ひとりが5S活動の重要性を理解し、積極的に取り組むことで、職場環境は着実に改善されていきます。

これが5S活動の5つの活動要素です。こうみると5つとも、まったく違う活動であることがわかります。

5S活動が企業や組織にもたらすメリット

5S活動を実践することで、企業や組織には以下のような様々なメリットがあります。

- メリット1:業務効率の向上 不要なものがなくなり、必要なものがすぐに見つかるようになるため、作業時間の大幅な短縮につながります。

- メリット2:品質の向上 清潔な環境で作業を行うことで、製品にゴミや埃が付着するのを防ぎ、不良品の発生率を抑制します。

- メリット3:安全性の向上 整理整頓された職場では、通路に物が置かれていたり、工具が散乱していたりすることがないため、つまづきや転倒などの事故のリスクを減らすことができます。

- メリット4:コスト削減 ムダな時間やスペース、資源を削減することで、コスト削減につながります。 例えば、在庫管理を徹底することで、過剰な在庫を抱えることを防ぎ、保管スペースの削減や在庫の劣化による損失を防ぐことができます。

- メリット5:従業員のモチベーション向上 快適な職場環境は、従業員のストレスを軽減し、仕事への集中力を高めます。 また、5S活動を通して従業員同士が協力し合うことで、チームワークが向上し、モチベーション向上にもつながります。

このように、5S活動は、職場環境の改善だけでなく、企業全体の生産性向上、品質向上、そして従業員のモチベーション向上にも大きく貢献する活動と言えるでしょう。

5S活動の目的と効果:生産性向上と職場環境改善の秘訣

5S活動を行う目的は、単に職場をきれいにすることだけではありません。

5S活動を導入することで、どんな効果があるのか、詳しく見ていきましょう。

5S活動の主な目的

5S活動の主な目的は、以下の3つに集約されます。

- 職場環境の改善 整理・整頓・清掃を徹底することで、清潔で安全な職場環境を実現します。 物が散乱していない、整理整頓された職場は、従業員にとって働きやすく、快適な環境です。

- 業務効率の向上 必要なものがすぐに見つかる状態にすることで、作業の無駄をなくし、効率性を高めます。 探し物に時間を取られることがなくなれば、その時間を本来の業務に充てることができます。

- 品質の向上 清潔な環境を維持することで、不良品の発生を抑制し、品質の安定化を図ります。 埃やゴミは、製品の品質に悪影響を与える可能性があります。 5S活動によって清潔な環境を維持することで、そのようなリスクを減らすことができます。

5S活動がもたらす具体的な効果

5S活動は、それぞれの要素が相互に関連し合い、相乗効果を生み出すことで、様々な効果をもたらします。

| 要素 | 効果 |

|---|---|

| 整理 | 不要なものがなくなり、スペースが有効活用できる。ムダな在庫を抱えることがなくなり、在庫管理コストを削減できる。 |

| 整頓 | 必要なものがすぐに見つかり、作業効率が向上する。探す手間が省けることで、ストレス軽減にもつながる。 |

| 清掃 | 清潔な環境が保たれ、従業員の健康と安全が守られる。機械や設備の故障を早期に発見し、事故を予防できる。 |

| 清潔 | 整理・整頓・清掃の状態が維持され、快適な職場環境が実現する。常に清潔な状態を保つことで、従業員のモチベーション向上に繋がる。 |

| 習慣(しつけ) | 5S活動が定着し、継続的な改善が促進される。従業員一人ひとりが5S活動の重要性を理解し、主体的に取り組むようになる。 |

このように、5S活動は、職場環境の改善、業務効率の向上、品質の向上など、多岐にわたる効果をもたらします。

そして、これらの効果は、企業の業績向上にも大きく貢献すると言えるでしょう。

5S活動の進め方:成功するためのステップバイステップガイド

「よし!5S活動を始めるぞ!」と、意気込んでみたものの、どこから手をつければいいのかわからない…

そんな方のために、5S活動を成功させるためのステップバイステップガイドをご紹介します。

5S活動開始前の準備と計画立案

準備不足でスタートダッシュに失敗しないよう、以下のポイントを押さえましょう。

- 5S活動の学習 まずは一部の管理職に任せるのではなく、関係する従業員はできるだけ多く、5S活動について学びを進めてください。理想は社内で書籍でも買って、誰かが説明したり、みんなで話合ったりすることですが、得意な人がいない場合は西本のような外部講師を派遣してみてください。

- 目的の明確化 「5S活動を通して、どんな職場にしたいのか?」「どんな成果を期待するのか?」 そして、5S活動の目的を明確化し、従業員全員で共有することが重要です。 目的が明確であれば、活動のモチベーションを維持しやすくなります。

- 対象範囲の決定 5S活動を実施する範囲を明確にしましょう。 最初は、特定のエリアや部門に絞って pilot 的に導入し、徐々に範囲を広げていく方法も有効です。

- 推進体制の構築 5S活動を推進するためのリーダーや担当者を決めましょう。 リーダーは、活動の方針を決め、進捗状況を管理する役割を担います。 また、各部門に担当者を配置することで、スムーズな活動推進が期待できます。

- スケジュール作成 5S活動のスケジュールを作成し、各ステップの目標を設定しましょう。 いつまでに何を達成するのかを明確にすることで、計画的に活動を進めることができます。

- 評価基準の設定 5S活動の成果を評価するための基準を設定しましょう。 客観的な指標を設けることで、活動の効果を測定し、改善につなげることができます。

- 5S活動スタートの宣言 だまってひっそりと5S活動をスタートさせるのはもったいないです。しっかり5S活動スタートの宣言をして、全員参加で取り組む空気をつくってください。誰も「しらなかった」との言い訳が出ないような体制を整えてください。

各ステップ具体的な実施方法

いよいよ、具体的な5S活動の実施です。

各ステップごとに、具体的な方法を解説します。

- 基準に判断しましょう。

- 使用頻度、必要性、劣化具合などを基準に判断しましょう。

- 処分する場合は、適切な方法で処分しましょう

- 赤札作戦などを活用し、不要なものを明確化する。

- 赤札作戦とは、不要な物に赤い札を付け、一定期間使用しない場合は処分する方法です。

- 「3定(定位置・定品・定量)」を決め、必要なものを必要な場所に必要な量だけ置く。

- 定位置:物の置き場所を決めることで、探す時間を削減できます。

- 定品:置くものを決めることで、無駄なものを置くことを防ぎます。

- 定量:置く量を決めることで、過剰な在庫を抱えることを防ぎます。

- 物の置き場所を決め、表示する。

- 工具や書類などを分類し、分かりやすく収納する。

- 使用頻度や種類ごとに分類することで、探しやすくなります。

- 透明な容器やラベルを活用することで、中身が一目でわかるようにしましょう。

- ラベルやカラーコードなどを活用し、視覚的に分かりやすくする。

- 職場全体を清掃し、汚れやゴミを取り除く。

- 床、壁、天井、窓など、隅々まで清掃しましょう。

- 機械や設備の清掃も忘れずに行いましょう。

- 設備の点検・清掃を行い、故障や事故を予防する。

- 異常がないか、定期的に点検を行いましょう。

- 清掃することで、故障の早期発見につながります。

- 清掃の担当者を決め、責任を持って清掃を行う。

- 清掃の担当者を決め、責任を持って清掃を行うことで、清潔な状態を維持することができます。

- ローテーション制にすることで、全員が清掃の重要性を認識することができます。

- 整理・整頓・清掃の状態を維持するためのルールを作る。

- チェックリストを作成し、定期的に点検を行う。

- チェックリストを作成することで、点検漏れを防ぐことができます。

- 点検結果は記録し、改善に活かしましょう。

- 汚れや乱れの原因を突き止め、改善策を検討する。

- 5S活動のルールを遵守する。

- 従業員への教育や研修を実施し、意識改革を促す。

- 5S活動の重要性を理解させ、積極的に取り組む姿勢を育みましょう。

- 成功事例や失敗事例を共有することで、理解を深めることができます。

- 5S活動を継続的に実践し、習慣化させる。

5S活動の進捗管理と評価方法

- 定期的に点検を行い、5S活動の進捗状況を確認する。

- チェックリストなどを活用し、客観的に評価しましょう。

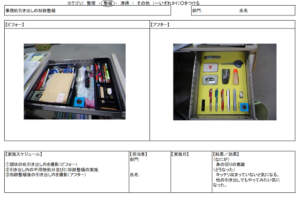

- 改善を実施したら報告書をかならず作成して活動を見える化しましょう。

- 問題点や改善点があれば、速やかに対策を講じる。

- 改善策を検討し、実行しましょう。

- 従業員からの意見を収集し、改善に活かす。

- 従業員の意見を積極的に聞き取り、改善に活かすことで、より効果的な活動につながります。

これらのステップを踏むことで、5S活動を効果的に進め、職場環境の改善、業務効率の向上、品質の向上といった成果を上げることができるでしょう。

他社の5S活動成功事例:具体的な取り組みと成果

「5S活動って、本当に効果があるの?」

そう思っているあなたへ。

実際に5S活動を導入して成功した企業の事例をご紹介します。

現場の生の声を通して、5S活動の効果を実感してください。

金型製作業における5S活動の成功事例

株式会社A社(従業員数:120名)

- 課題 「金型の種類が多くて、保管場所がめちゃくちゃなんです…」 A社の金型工場では、数百種類にも及ぶ金型を保管していました。 しかし、保管場所が整理されておらず、必要な金型を探すのに、毎回30分以上もかかってしまうことも… 「あの金型、どこに行ったんだ?」「あれ?これ、違う型番じゃん!」 現場はいつも混乱状態。探す時間や取り間違いによる作業の遅れが発生し、納期遅延に繋がることもありました。

- 取り組み 「まずは、徹底的に整理整頓から始めよう!」 A社では、5S活動の導入を決定。 まずは、金型を種類や使用頻度ごとに分類し、専用の棚に収納することにしました。 「この棚には、よく使う金型を置こう」「使用頻度の低い金型は、奥の棚に保管しよう」 さらに、棚に番号を付け、金型にも同じ番号を付けることで、誰でも簡単に目的の金型を見つけられるようにしました。 「これなら、一目でわかるね!」 現場の作業員からも、喜びの声が上がりました。

- 成果 「金型を探す時間が、なんと10分の1に短縮されました!」 5S活動を導入した結果、金型を探す時間が大幅に短縮され、作業効率が格段に向上しました。 以前は1時間かかっていた作業が、40分で完了するようになったという声も。 また、金型の取り間違いも減少し、品質向上にも繋がりました。 「納期遅延も減って、お客様からの信頼もアップしました!」

電子部品組立作業場での5S活動の実践例

株式会社B社(従業員数:300名)

- 課題 「作業台上が、部品や工具でゴチャゴチャ…」 B社の電子部品組立作業場では、作業台上が部品や工具で溢れかえっていました。 「あれ、ドライバーどこいった?」「この部品、使ったっけ?」 作業スペースが狭く、作業効率が悪かっただけでなく、部品の紛失や工具の取り間違いによる作業ミスも多発していました。

- 取り組み 「作業台を整理整頓して、作業スペースを確保しよう!」 B社では、5S活動の一環として、作業台の整理整頓に取り組みました。 まずは、不要なものを徹底的に排除。 「この工具、もう使わないよね?」「この部品、予備が多すぎるんじゃない?」 必要なものだけを残し、作業台をスッキリさせました。 さらに、工具を種類ごとに分類し、壁掛け収納にすることで、作業スペースを確保。 「これなら、必要な工具がすぐに取り出せる!」 作業員からは、作業がしやすくなったという声が聞かれました。

- 成果 「作業ミスが減って、品質が向上しました!」 5S活動を導入した結果、作業スペースが広くなり、作業効率が向上しました。 また、部品や工具の紛失も減少し、作業ミスも減少。 「以前は、月に5件くらい発生していた作業ミスが、今では1件もありません!」 品質向上に大きく貢献しました。

洋菓子工場での5S活動の取り組み

株式会社C社(従業員数:80名)

- 課題 「衛生管理が甘くて、異物混入が心配…」 C社の洋菓子工場では、衛生管理が不十分で、異物混入のリスクが懸念されていました。 「床に粉が落ちている…」「髪の毛が製品に混入したら大変だ…」 従業員の衛生意識も低く、不安の声が上がっていました。

- 取り組み 「衛生管理を徹底して、お客様に安心安全なお菓子を届けよう!」 C社では、5S活動を導入し、衛生管理の徹底を図りました。 まずは、工場内を毎日清掃し、清潔な状態を維持。 「床は常に清潔に保とう」「髪の毛や埃の混入には細心の注意を払おう」 また、従業員に衛生教育を実施し、衛生意識の向上を図りました。 「手洗いうがいを徹底しよう」「異物混入を防ぐために、服装にも気を配ろう」

- 成果 「異物混入がゼロになり、お客様からの信頼も高まりました!」 5S活動を導入した結果、異物混入のリスクが減少し、製品の品質が向上しました。 「お客様から、『C社のお菓子は安心安全でおいしい』という声をいただけるようになりました!」 顧客からの信頼も高まり、業績向上にも繋がりました。

他社の5S活動失敗事例:具体的な取り組みと要因

5S活動は、正しく実践すれば大きな効果をもたらしますが、残念ながら、うまくいかないケースも少なくありません。

「せっかく5S活動を始めたのに、効果が出ない…」「むしろ、逆効果になってしまった…」

そんな失敗を避けるためにも、他社の失敗事例から学び、注意点を知っておくことが重要です。

金属プレス業における5S活動の失敗事例

株式会社X社(従業員数:200名)

- 取り組み 「とにかく整理整頓だ!徹底的に物を捨てよう!」 X社では、5S活動を導入するにあたり、整理整頓に重点を置きました。 しかし、その取り組み方が行き過ぎた結果、必要なものまで捨ててしまう事態に… 「あれ、あの工具どこいった?」「あの書類、捨てちゃったの?!」 現場では、必要なものを探すのに時間がかかるようになり、作業効率が低下。 さらに、捨ててしまった書類の中には、重要な顧客情報が含まれていたものもあり、大きな損失を招いてしまいました。

- 要因

- 整理整頓の基準が曖昧だったため、必要なものまで捨ててしまった。

- 従業員への周知が不十分だったため、何がどこに保管されているのかわからず、混乱が生じた。

- 管理体制が整っていなかったため、整理整頓の状態が維持されず、すぐに元に戻ってしまった。

プラスチック樹脂成型業での5S活動の実践例

株式会社Y社(従業員数:150名)

- 取り組み 「5S活動は、管理職が率先して行うべきだ!」 Y社では、5S活動を導入する際、管理職が中心となって活動を進めました。 しかし、現場の作業員は、5S活動の意義を理解しておらず、指示されたことだけを仕方なく行う状態でした。 「なんでこんなことやらなきゃいけないんだ…」「面倒くさいなぁ…」 その結果、5S活動は形骸化し、効果が出ないばかりか、従業員のモチベーション低下を招いてしまいました。

- 要因

- 従業員の巻き込みが不足していたため、5S活動に対する理解や意識が低かった。

- トップダウンの指示ばかりで、現場の意見が反映されなかった。

- 5S活動の目的や目標が共有されていなかったため、従業員のモチベーションが上がらなかった。

製缶工場での5S活動の取り組み

株式会社Z社(従業員数:100名)

- 取り組み 「5S活動は、イベント的に行えばいいんだ!」 Z社では、5S活動を年に一度の大掃除のようなイベントとして捉え、定期的な活動を行いませんでした。 「年に一度、頑張って掃除すればいいでしょ?」 その結果、5S活動の効果は一時的なものに留まり、職場環境はすぐに元の状態に戻ってしまいました。 「またゴミだらけ…」「工具も散乱してる…」 従業員の意識も改善されず、5S活動は定着しませんでした。

- 要因

- 継続的な活動が行われなかったため、5S活動の効果が持続しなかった。

- チェック体制がなかったため、5S活動の状態が維持されなかった。

- PDCAサイクルが回されていなかったため、改善活動が行われなかった。

これらの失敗事例から、5S活動を成功させるためのポイントがわかってきますよね。ではそれらを次の章でまとめて述べたいと思います。

5S活動成功の秘訣:他社事例から学ぶポイント

これまでの成功事例と失敗事例を振り返り、5S活動を成功に導くための秘訣を分析してみましょう。

成功企業と失敗企業、一体何が違うのでしょうか?

成功事例に共通する要因の分析

成功事例としてご紹介したA社、B社、C社には、以下の共通点が見られました。

- 目的・目標の明確化と共有 各社とも、5S活動を導入するにあたって、目的や目標を明確に設定し、従業員全体で共有していました。 「なぜ5S活動を行うのか?」「どんな成果を期待するのか?」 共通の認識を持つことで、従業員のモチベーション向上に繋がり、積極的に活動に取り組むことができました。

- 現場主導の活動 管理職が指示するのではなく、現場の作業員が中心となって5S活動を進めていました。 「現場の意見を積極的に取り入れよう」「自分たちで課題を見つけ、改善策を考えよう」 現場主導の活動にすることで、従業員の主体性を引き出し、より効果的な改善活動を行うことができました。

- 継続的な活動と改善 5S活動を一度きりのイベントとして捉えるのではなく、日々の業務の中に組み込み、継続的に活動していました。 「毎日、決まった時間に清掃を行う」「定期的に点検を行い、改善点を話し合う」 継続的な活動と改善を繰り返すことで、5S活動を定着させ、効果を持続させることができました。

失敗事例に共通する要因の分析

一方、失敗事例としてご紹介したX社、Y社、Z社には、以下の共通点が見られました。

- 目的・目標の不明確さ 5S活動の目的や目標が曖昧で、従業員に十分に伝わっていませんでした。 「とりあえず、整理整頓すればいいんでしょ?」「何のためにやってるのかわからない…」 目的意識の欠如は、モチベーションの低下に繋がり、活動の継続を困難にします。

- トップダウンの押し付け 管理職が一方的に指示し、現場の意見を軽視していました。 「これは必要ないだろう」「こうすればいいんだ」 トップダウンの押し付けは、従業員の反発を招き、活動の停滞を招きます。

- 継続性の欠如 5S活動を一時的なイベントとして捉え、継続的な活動を行っていませんでした。 「大掃除が終われば、もう終わりでいいよね?」「また来年やればいいんじゃない?」 継続性の欠如は、5S活動の効果を一時的なものに留め、職場環境の改善につながらりません。

自社で活用できる具体的な施策

これらの分析結果を踏まえ、自社で5S活動を成功させるために、以下の施策を検討してみましょう。

- 5S活動の目的・目標を明確化し、従業員に周知徹底する

- 従業員参加型のワークショップなどを開催し、5S活動の目的や目標を共有する。

- ポスターやスローガンなどを掲示し、常に意識付けを行う。

- 現場主導の活動体制を構築する

- 各部門に5S活動のリーダーを配置し、自主的な活動を促進する。

- 現場の意見を積極的に聞き取り、改善活動に反映する。

- 継続的な活動と改善を促進する

- 5S活動のチェックリストを作成し、定期的な点検を行う。

- 改善提案制度を導入し、従業員からの改善アイデアを募集する。

- 5S活動の成果を可視化し、従業員のモチベーション向上を図る。

これらの施策を参考に、自社の課題や状況に合わせて、効果的な5S活動を展開していきましょう。

5S活動を定着させるためのポイント:持続可能な改善文化の構築

5S活動を成功させるためには、一時的な取り組みで終わらせるのではなく、組織に根付かせ、継続的に改善していくことが重要です。

「5S活動って、最初はみんなやる気満々なんだけど、だんだん面倒になって続かないんだよね…」

そんな声ってよく聞こえてくるものです。皆さま、悩んでいるんですよね。

ただ、5S活動を定着させるためには自然に任せていてはいけません。やはり従業員一人ひとりの意識改革と、継続的な教育が不可欠です。

5S活動を組織に根付かせるための方法

- 経営層のコミットメント 5S活動を成功させるためには、経営層が率先して取り組む姿勢を示すことが重要です。 「5S活動は、わが社にとって重要な取り組みです!」 経営層が積極的に関与することで、従業員は5S活動の重要性を認識し、積極的に取り組むようになります。

- 分かりやすいルールとマニュアル 5S活動のルールや手順を明確化し、誰でも理解できるようにマニュアルを作成しましょう。 「整理整頓の基準は?」「清掃の頻度は?」 曖昧なルールは、混乱やモチベーションの低下を招きます。

- 定期的なチェックと評価 5S活動の進捗状況を定期的にチェックし、評価を行う仕組みを構築しましょう。 「今週の5S活動はどうだったかな?」「改善点はどこだろう?」 定期的なチェックと評価は、5S活動の継続的な改善を促進します。

- 表彰制度の導入 5S活動に積極的に取り組んでいる従業員やチームを表彰する制度を導入しましょう。 「5S活動で素晴らしい成果を上げたチームを表彰します!」 表彰制度は、従業員のモチベーション向上に繋がり、5S活動の活性化を促します。

- 見える化 5S活動の成果を見える化する工夫をしましょう。 「整理整頓された作業スペースの写真を掲示する」「5S活動の進捗状況をグラフで表示する」 成果を見える化することで、従業員の達成感を高め、モチベーションを維持することができます。

従業員の意識改革と教育の重要性

- 5S活動の意義を理解させる 従業員一人ひとりが、5S活動の意義を理解することが重要です。 「なぜ5S活動が必要なのか?」「どんなメリットがあるのか?」 研修や勉強会などを開催し、5S活動の重要性を共有しましょう。

- 成功体験を共有する 5S活動によって得られた成果や成功体験を共有することで、従業員のモチベーションを高めることができます。 「5S活動を導入したら、作業効率がこんなにアップしたよ!」「ミスが減って、品質が向上したんだ!」 具体的な事例を共有することで、5S活動の効果を実感させ、意識改革を促進しましょう。

- 継続的な教育 5S活動は、一度教育すれば終わりではありません。 継続的に教育を実施することで、従業員の意識向上を図り、5S活動を定着させることができます。

- 新入社員研修に5S活動の基礎知識を組み込む

- 5S活動に関するeラーニング教材を作成する

- 職場内でのOJTを通して、実践的なスキルを習得させる

これらの方法を実践することで、従業員の意識改革を促進し、5S活動を組織に根付かせることができます。

5S活動のよくある課題とその解決策:失敗を防ぐためのヒント

5S活動は、多くの企業で導入されていますが、その道のりは決して平坦ではありません。

「5S活動を始めたものの、なかなかうまくいかない…」

ここでは、5S活動で直面しがちな問題点と、その解決策をご紹介します。

5S活動で直面しがちな問題点

問題点1: 従業員のモチベーションが上がらない

「5S活動なんて、面倒くさい…」

せっかく5S活動を導入しても、従業員のモチベーションが上がらなければ、活動はうまくいきません。

- 改善策1: 5S活動の目的や効果を明確に示し、従業員の意識改革を促す 従業員が「なぜ5S活動をするのか?」「どんなメリットがあるのか?」を理解することで、モチベーション向上に繋がります。

- 研修や勉強会を通して、5S活動の重要性を伝える

- 5S活動の成功事例を紹介し、具体的な効果を示す

- 従業員参加型のワークショップを開催し、意見交換を行う

問題点2: 整理整頓が維持できない

「せっかく整理整頓したのに、すぐに元に戻ってしまう…」

整理整頓は、5S活動の基礎となるものですが、維持するのが難しいという課題があります。

- 改善策2: 整理整頓しやすい仕組みを作り、ルールを明確化する 物の置き場所を明確に決め、ラベルなどを活用することで、整理整頓しやすくなります。 また、整理整頓のルールを明確化し、従業員に周知徹底することで、維持しやすくなります。

- 収納棚やラベルなどを活用し、整理整頓しやすい環境を作る

- 定期的な点検を行い、整理整頓の状態を維持する

- 整理整頓ができていない場合は、その原因を突き止め、改善策を検討する

問題点3: 時間がない

「5S活動に割く時間がない…」

日々の業務に追われ、5S活動に十分な時間を割くことができないという企業も多いのではないでしょうか?

- 改善策3: 5S活動を業務に組み込み、効率的に行う 5S活動を日々の業務の中に組み込むことで、時間を有効活用することができます。 例えば、朝礼後の10分間を清掃時間に充てたり、業務の合間に整理整頓を行うなど、工夫してみましょう。

- 5S活動のスケジュールを立て、計画的に進める

- 作業手順を見直し、無駄な時間を削減する

- 5S活動に役立つツールやシステムを導入する

これらの解決策を参考に、自社の課題に合わせて、適切な対策を講じていきましょう。

5S活動の効果測定と継続的改善:PDCAサイクルの活用法

5S活動の効果を最大限に引き出すためには、活動の成果を測定し、PDCAサイクルを回して継続的に改善していくことが重要です。

「5S活動を頑張っているけど、本当に効果が出ているのかわからない…」って現場は多いです。

そこで活動継続に効果的な5S活動の効果測定方法と、PDCAサイクルを活用した継続的な改善手法をご紹介します。

5S活動の成果を測定する指標と方法

5S活動の効果を測定するためには、具体的な指標を設定する必要があります。

指標は、定量的なものと定性的なものに分けることができます。

1. 定量的な指標

- 作業時間: 5S活動導入前と後で、作業時間がどれだけ短縮されたかを測定します。

- 例: 製品Aの組み立てにかかる時間が、10分から8分に短縮された。

- 不良品発生率: 5S活動導入前と後で、不良品の発生率がどれだけ減少したかを測定します。

- 例: 不良品発生率が、5%から2%に減少した。

- 在庫量: 5S活動導入前と後で、在庫量がどれだけ削減されたかを測定します。

- 例: 在庫量が、100個から80個に削減された。

- 事故発生件数: 5S活動導入前と後で、事故の発生件数がどれだけ減少したかを測定します。

- 例: 事故発生件数が、年間5件から1件に減少した。

- スペースの有効活用率: 5S活動導入前と後で、スペースの有効活用率がどれだけ向上したかを測定します。

- 例: スペースの有効活用率が、50%から70%に向上した。

2. 定性的な指標

- 従業員の意識変化: アンケートやヒアリングを通して、従業員の5S活動に対する意識変化を把握します。

- 例: 5S活動に対する意識調査で、「5S活動は重要だと思う」と回答した従業員の割合が増加した。

- 職場環境の変化: 5S活動導入前と後で、職場環境がどのように変化したかを、写真や動画などで記録します。

- 例: 以前は物が散乱していた作業スペースが、整理整頓され、清潔になった。

- コミュニケーションの活性化: 5S活動を通して、従業員間のコミュニケーションがどのように活性化したかを、観察やヒアリングを通して把握します。

- 例: 5S活動のミーティングで、活発な意見交換が行われるようになった。

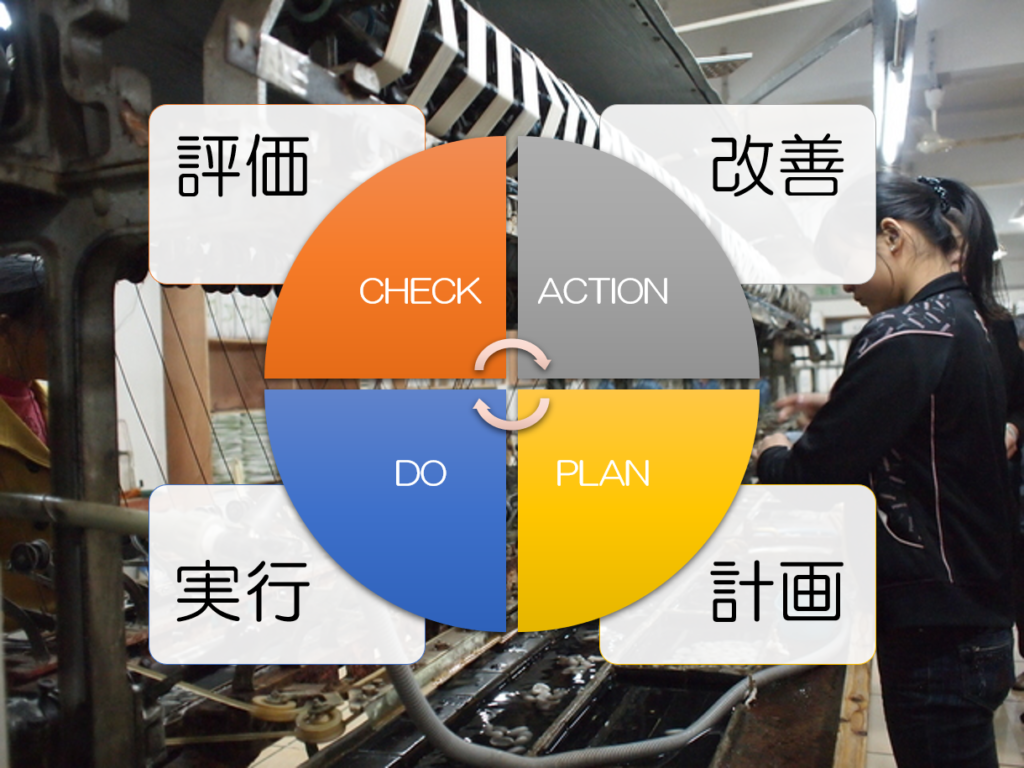

PDCAサイクルを活用した継続的な改善手法

PDCAサイクルとは、「Plan(計画)」「Do(実行)」「Check(評価)」「Action(改善)」の4つのプロセスを繰り返すことで、継続的な改善を図る手法です。

5S活動をPDCAサイクルに当てはめると、以下のようになります。

- Plan(計画)

- 5S活動の目的・目標を設定する。

- 具体的な活動内容を計画する。

- 責任者や担当者を決定する。

- スケジュールを作成する。

- Do(実行)

- 計画に基づいて、5S活動を実施する。

- 従業員への教育や指導を行う。

- 整理整頓、清掃、清潔、しつけを徹底する。

- Check(評価)

- 設定した指標に基づいて、5S活動の成果を測定する。

- アンケートやヒアリングを通して、従業員の意見を収集する。

- 問題点や改善点を洗い出す。

- Action(改善)

- 評価結果に基づいて、改善策を検討する。

- 改善策を実行する。

- 効果を確認し、必要があれば再度PDCAサイクルを回す。

PDCAサイクルを継続的に回すことで、5S活動を定着させ、より効果的な改善活動を行うことができます。

ポイント

- PDCAサイクルを可視化する: ホワイトボードやExcelなどを活用し、PDCAサイクルの進捗状況を見える化することで、従業員の意識向上に繋がります。

- 5S活動実績報告書を書こう:報告書を書くことで実績を見える化できます。まずは簡単な報告書作成ができるツールを探して使うことをオススメします。

- 定期的な見直し: 状況の変化に合わせて、PDCAサイクルの内容を定期的に見直すことが重要です。

- 柔軟な対応: 計画通りに進まない場合でも、柔軟に対応し、改善策を検討しましょう。

5S活動の効果測定とPDCAサイクルを活用することで、職場環境の改善、業務効率の向上、品質の向上など、様々な効果を継続的に得ることができます。

まとめ:他社事例から読み解く5S活動成功の秘訣

ここまで記事を読み終えたあなたは、もう5S活動の重要性を理解しているはずです。

「でも、実際に行動に移すのは大変そう…」 「うちの会社には合わないんじゃないかな…」

大丈夫です!

どんな職場でも、5S活動は必ず効果をもたらします。

必要なのは、「今すぐ始めよう!」とするあなたの決断だけです。

今回、紹介した成功事例を思い出してください。

- 金型工場では、金型を探す時間が大幅に短縮され、作業効率が格段に向上しました。

- 電子部品組立作業場では、作業ミスが減り、品質が向上しました。

- 洋菓子工場では、異物混入のリスクが減少し、顧客からの信頼を得ることができました。

彼らは、特別なことをしたわけではありません。

5S活動の基本を忠実に守って、継続的に改善を繰り返しただけです。

あなたの職場でも、同じように成果を上げることができます。

「でも、どこから始めればいいのかわからない…」

そんな時は、以下のステップを参考にしてください。

- 小さなことから始める まずは、あなたの身の回りの整理整頓から始めてみましょう。 デスクの上を片付けたり、工具を整理したりするだけでも、効果を実感できます。

- 仲間を巻き込む 5S活動は、一人で行うよりも、仲間と協力して行った方が、より効果的です。 同僚や上司に声をかけ、一緒に取り組んでみましょう。

- 成功体験を積み重ねる 小さな成功体験を積み重ねることで、モチベーションを維持し、活動を継続することができます。 「整理整頓したら、探し物が減った!」「清掃したら、気分がスッキリした!」 そんな小さな喜びを、仲間と分かち合いましょう。

5S活動は、職場環境を改善するだけでなく、従業員の意識改革、そして企業全体の成長に繋がる、まさに「魔法のツール」です。

さあ、今日から5S活動を強化して、より良い職場づくりを進めてみませんか?

行動を起こせるのは、これを読んでいるあなただけです!